针对大长径比钛合金薄壁零件的加工难点,以及传统加工方法中的不足进行工艺分析,采用数控纵切加工减小零件切削抗力带来的变形,设计送料工装解决精车削外圆时的装夹问题,设计校直工装解决精车削后的变形问题。通过设备优化、工艺方案改进、加工参数调整和变形校直等措施,摸索出一套合理的加工工艺流程并进行验证,攻克了薄壁零件的加工难题。

01

序言

钛合金材料因强度高、密度小、耐腐蚀、耐高温和焊接性好等优异性能,在航空航天领域得到越来越广泛的应用。钛合金材料属于典型的难加工材料,加工过程中导热性较差,切削时黏度较大、弹性模量较小,零件容易产生较大变形、扭曲,加工精度难以保证。机械加工中,壁厚<1mm的为薄壁零件,长径比>10的为细长轴零件,这类零件刚度差、装夹困难,受切削力影响易发生加工变形[1]。

大长径比钛合金薄壁零件加工的主要难点是散热差、刚度差及抗弯能力弱,加工过程中受切削力、切削热等因素影响,容易产生弯曲、锥度缺陷及腰鼓形等问题。为此通过设备优化、工艺方案改进、加工参数调整和变形校直等措施,来解决这些加工难题。

02

零件结构及加工要求

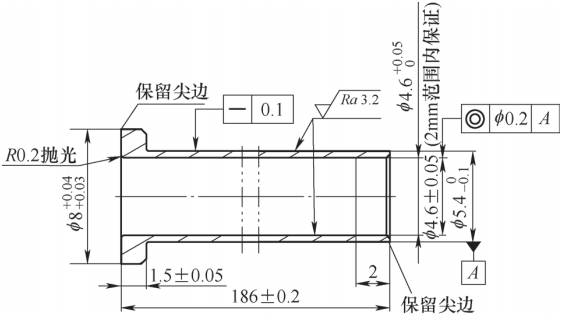

某零件材料为TC6-M钛合金(双重退火),零件尺寸如图1所示,长径比接近40,壁厚不足0.5mm,属大长径比薄壁结构。内孔φ(4.6±0.05)mm,总长(186±0.2)mm,表面粗糙度值Ra=3.2μm。大端外圆φ8图片mm,尺寸严格;小端外圆φ5.4图片mm,要求直线度0.1mm。

2.1 材料分析

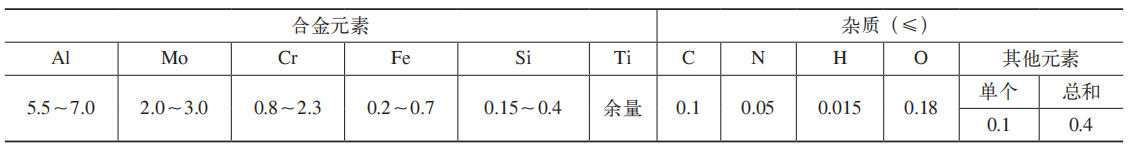

TC6钛合金是一种综合性能良好的马氏体型α-β两相钛合金。其名义成分为Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si,具有较高的室温强度,化学成分见表1[2],能在400℃以下长时间工作6000h以上和在450℃以下工作2000h。

表1 TC6钛合金化学成分(质量分数) (%)

2.2 加工难点分析

零件结构简单,尺寸精度要求高。夹紧力和径向切削力易使零件产生变形,使得装夹困难。钛合金材料切削工艺性差,也增大了工艺方案的设计难度。

大长径比零件加工通常采用卡盘夹紧和回转顶尖顶紧的装夹方式,一般加工中需要安装跟刀架、中心架来平衡径向切削力,减小加工时的工件变形[3]。图1所示零件由于受外圆和长度尺寸限制,无法直接采用中心架、跟刀架进行装夹,因此提高零件装夹刚度、减小弯曲变形是保证零件加工尺寸精度的主要措施。

图1 零件尺寸

03

加工工艺

3.1 工艺方案设计

1)零件在轴向预留10mm余量作为工艺附加量用于夹紧,减少夹紧力对零件夹持部位外圆尺寸精度的影响。

2)数控车削加工φ8mm外圆留余量0.2mm、φ5.4mm外圆留余量2mm,提高零件深孔钻削工序装夹刚度,车削后外圆作为深孔钻削工序的定位基准。内孔采用高精度深孔钻床PT2/750进行深孔钻削,保证孔径尺寸公差。

3)数控车削精车削外圆时,以内孔定位穿心轴,提高零件刚度,减小弯曲变形。该工序加工难度最大。

4)零件加工至最终壁厚时,为了减少切断附加引起的变形,采用电火花加工中的线切割去除工艺附加量,钳工加工R0.2mm圆角,并抛光端面和去掉电加工引起的电蚀层。

3.2 加工工艺流程

工艺流程:备料→数控车削→深孔钻削→数控精车削→线切割→钳工→超声波清洗→荧光探伤→检验→防锈封存。

采用φ15mm×200mm钛合金棒材,数控车床车削外圆至φ10mm×198mm,加工深孔钻削定位基准,深孔钻一次钻削φ(4.6±0.05)mm孔,以内孔定位数控精车削外圆,最后采用线切割去除工艺附加量,钳工去毛刺后清洗零件,进行检验交库。

04

加工中存在的问题及分析

4.1 存在的问题

深孔钻削后数控精车削外圆时,存在外圆尺寸超差和同轴度超差导致的穿透问题。

(1)精车削外圆方法一 ①5工步:两顶粗车削外圆,工艺参数为转速n=800r/min,进给量f=0.14mm/r,去除余量0.2mm。②10工步:采用一夹一顶方式(自制堵头),工艺参数为粗车削转速n=800r/min,进给量f=0.14mm/r,切削至φ5.56mm,去除余量2mm;精车削转速n=800r/min,进给量f=0.1mm/r,切削至φ5.36mm。

车削后零件外圆让刀变形,外形呈腰鼓形(见图2)。测量零件中间尺寸为φ5.8mm,两端为φ5.5mm;外圆表面粗糙度值Ra>6.3μm。

图2 零件变形

(2)精车削外圆方法二 改进精车削走刀路径,通过检查外圆变形量和位置,按直径方向0.3mm(φ5.8mm-φ5.5mm)偏斜量,编程时从零件一端到中间位置走斜线来补偿让刀现象,零件加工后内孔穿透如图3所示。

图3 零件内孔穿透

4.2 问题分析

(1)原因分析 零件外圆形状呈腰鼓形的主要原因是数控车床车削零件时,零件装夹采用一夹一顶方式,零件悬伸较长,刚度差。车削时的切削力可以分解为轴向切削力、切向切削力和径向切削力,轴向切削力、切向切削力使工件产生纵向微量变形,对工件影响不大;径向切削力与零件轴线垂直,使零件产生弯曲变形,导致零件中间切削量最小,零件加工后呈腰鼓形。

零件内孔穿透主要是因零件内孔与外圆同轴度超差而引起的,深孔钻加工内孔后,零件已经发生弯曲变形,深孔钻削工序对外圆没有直线度要求,深孔钻削后内孔与外圆不同轴,两顶车削外圆时切削余量不同,导致局部穿透。

(2)机理分析 零件装夹采用一夹一顶方式,零件总长186mm,数控车床车削外圆时悬伸较长,零件车削过程中受径向切削力和悬伸长度影响而产生弯曲变形。数控车床车削外圆的力学模型如图4所示。

图4 车削外圆力学模型

根据材料力学可知,车削外圆时,零件末端的变形量δ的计算公式为

δ=64FL3/(3πEd4) (1)

式中,δ是变形量(mm);F是刀具作用于工件的径向切削力(N);L是悬伸长度,指工件装夹点到刀具作用点之间的距离(mm);E是工件材料的弹性模量(N/mm2);d是工件毛坯直径(mm)。由式(1)可以看出,在零件材料和工件直径一定的情况下,对零件车削变形量δ影响最大的因素是悬伸长度L,径向切削力F次之[4]。

05

加工工艺改进

5.1 设备优化

数控纵切车床加工特点:主轴内弹簧夹头夹持棒料作回转及轴向进给运动,刀具作径向运动。由于刀具的运动轨迹相对于工件的轴线是垂直的,也就是在车削加工中工件是旋转和移动的,车刀不需要跟随工件移动,且切削刀具一直保持在主轴与工件夹紧部位,使零件加工部位始终处于刚度较好的位置,悬伸长度L随零件车刀移动变小时,变形量δ呈指数级减小,因此纵切车床更适合加工大长径比零件。

纵切车床与常规车床有本质区别,常规车床在加工中是依靠刀具的移动来完成对多余毛坯料的车削,对于精密细长轴类零件,常规车床显然无法满足加工需要。该零件长径比接近40,相比之下在数控纵切车床上加工更合适。纵切设备加工零件时,必须留有送料部分附加长度(>200mm)。而常规车床加工该零件,工艺附加长度只需要15mm。

由于零件材料为TC6钛合金,价格昂贵,零件在纵切车床加工预留大量工艺附加长度,工艺成本太高,而且现场零件深孔钻削工序已经加工的在制品也无法处理,因此,为了解决零件备料长度不变情况下在纵切车床上加工时的装夹问题,主要采取以下措施。

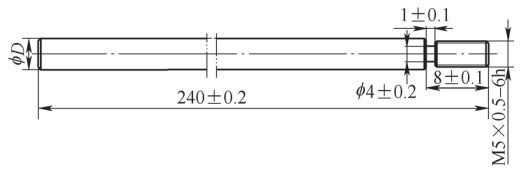

1)零件附加位置加工M5×0.5-6H内螺纹,旋合长度9mm。

2)设计送料杆(见图5)替代工艺附加。送料杆材料选用45钢,长240mm带M5×0.5-6h外螺纹,送料杆外圆直径应与零件纵切前外圆直径相同,弹簧夹头装夹可靠。

a)尺寸

b)实物

图5 送料杆

3)为了提高零件刚度,送料杆外圆直径按零件外圆直径名义值8.5mm(车床弹簧夹头规格φ8.5mm),尺寸公差按每0.02mm分1组,共分5组。

5.2 调整切削参数

TC6钛合金材料导热性较差,切削时材料黏度较大,弹性模量较小,工件容易产生较大变形。钛合金切削时,切削刃附近区域切削温度高,钛元素活性高,易与氧发生化学反应,加剧了刀尖磨损。通过对多个品牌刀片进行对比试验,优化数控纵切车床加工TC6钛合金材料的刀具和切削参数,车削采用三菱刀片,型号为CCGT09T301M-FS MP9005;切削参数为转速n=900r/min,进给量f=0.02mm/r。零件加工后可满足表面粗糙度值Ra=1.6μm、外圆直线度0.3mm,不能满足外圆直线度0.1mm,同时内孔对外圆同轴度φ0.2mm也难以保证。

5.3 优化工艺方案

(1)变形校直 校直工艺是消除轴、棒及管类零件径向弯曲的加工方法[5]。零件深孔钻削加工后已经弯曲变形,需要增加校直工序。深孔钻削加工后,外圆余量壁厚>2mm,钳工采用压点式校直,零件直线度≤0.15mm。

由于纵切后外圆直线度0.3mm,不能满足图样同轴度要求,因此需要对精加工过的φ5.4mm外圆进行校直,此时零件壁厚只有0.4mm,直接压在零件外圆表面校直容易引起零件表面变形。为此,设计如图6所示校直夹具,采用压点式校直,零件放置在双V形结构的夹具上进行限位,压力头设计成青铜半圆环形。青铜材料较钛合金软,压力头改为圆环面,增大接触面积,校直前首先检查外圆直线度,并用红笔标注出弯曲点,再进行校直,目视检查零件外圆无压痕,检查零件外圆、内孔直径尺寸和同轴度均满足设计图样要求。

图6 校直夹具

(2)精车削外圆及切除工艺附加 对大端φ8 mm外圆进行精加工,切除工艺附加并完成R0.2mm抛光加工及大端面保留尖边。先使用加工中心刀柄进行装夹,利用弹簧夹头弧形面对零件靠近大端外圆处进行夹紧,增大接触面积可减小夹紧变形,然后将刀柄夹在数控车床自定心卡盘上(见图7),利用数控车床精车削大端φ8

mm外圆进行精加工,切除工艺附加并完成R0.2mm抛光加工及大端面保留尖边。先使用加工中心刀柄进行装夹,利用弹簧夹头弧形面对零件靠近大端外圆处进行夹紧,增大接触面积可减小夹紧变形,然后将刀柄夹在数控车床自定心卡盘上(见图7),利用数控车床精车削大端φ8 mm外圆,并切除工艺附加以保证零件总长,抛光零件左端面R0.2mm,保留尖边。

mm外圆,并切除工艺附加以保证零件总长,抛光零件左端面R0.2mm,保留尖边。

图7 精车削外圆装夹方式

5.4 改进后的工艺流程及加工效果

零件备料和数控车削粗加工工序内容不变,深孔钻削工序分粗、精加工,孔径按φ(4.6±0.05)mm控制,然后校直零件,保证直线度0.15mm,增加数控车削工序——车削外圆至φ8.5mm,同时在零件工艺附加长度范围内加工工艺内螺纹,安装送料杆。采用数控纵切车床精加工φ5.4mm外圆,纵切后校直零件直线度0.1mm,最后采用数控车床切除工艺附加。清洗零件进行无损检验后交库。

改进后的工艺流程:备料→数控车削→深孔钻削→校直→数控车削→纵切加工→校直→数控车削→超声波清洗→荧光探伤→检验→防锈封存。按改进后的工艺方案加工2个批次共60件零件,合格59件。零件已进行装配验证,满足产品性能需求。

06

结束语

本文针对大长径比钛合金薄壁零件的加工难点,通过设备优化、工艺改进、切削参数调整和变形校直等改进措施,摸索出一套合理的工艺流程。加工的关键在于改善零件刚度和解决零件变形问题。对于无法使用中心架装夹的零件,可选用数控纵切设备加工,改善零件传统加工过程中切削力引起的变形问题。钛合金零件由于材料成本高,为减小数控纵切加工工艺附加长度,可设计专用送料工装;钛合金材料切削刀具及切削参数与相同材料刚度好的零件可通用,工艺参数需要随设备、零件具体结构进行适当调整;校直工艺对于大长径比薄壁变形有改善作用,校直时工装采用内环面压力头增大接触面积,解决了零件尺寸局部超差或者外观损伤问题。