特殊环槽结构零件的锐边毛刺处在环槽之中,肉眼无法观察,毛刺去除非常困难,影响零件的质量。对常用的去毛刺方法进行总结分类,并验证去毛刺效果,解决特殊环槽毛刺无法去除干净的问题,为解决具有特殊环槽结构零件的锐边毛刺问题提供参考。

1 序言

由于机械零件在加工制造过程中产生的毛刺对零件的精度、性能甚至整个装配系统均可能产生不良影响,进而影响产品的整体品质,因此近年来各行业对毛刺的去除越来越重视,多位学者及技术人员对去毛刺方法进行了深入的研究[1-3]。

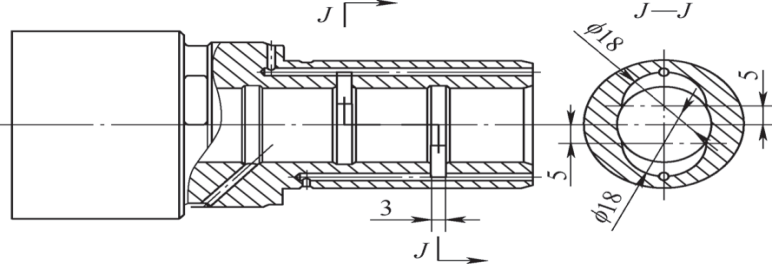

某型特殊环槽结构零件如图1所示,材料为表面硬化钢,具有特殊的环槽结构,其中孔的环槽中还加工有偏心环槽,相当于槽中槽的结构。其中孔直径在20mm左右,偏心环槽的直径比中孔直径略小,偏心环槽的偏心距在5mm以上,槽宽小于5mm,并有多个φ2mm左右的深孔与偏心环槽接通,图样要求交接处有R0.3mm的圆角。由于在加工过程中发现偏心环槽与φ2mm深孔接通后,相贯处的锐边毛刺较多且很难去除,因此需探索该特殊环槽锐边毛刺的去除方法,以保证产品的质量。

图1 特殊环槽结构零件

2 常用去毛刺方法分类

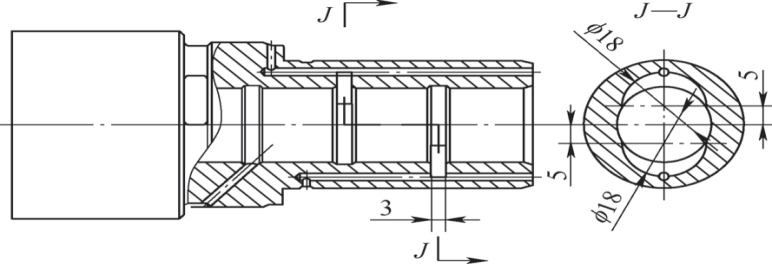

为更好地应用去毛刺方法,对常用的去毛刺方法进行了总结分类,如图2所示,便于进行不同去毛刺方法的试验与研究。

图2 常用去毛刺方法分类

2.1 机械去毛刺

机械去毛刺是应用最广泛的去毛刺方法之一,其适用性强,适合绝大部分简单零件的毛刺去除。机械去毛刺方法主要指车、钻、铣和磨等工种利用刀具、砂纸和油石等在设备上对零件进行毛刺的去除,还有钳工利用各种锉刀、金属刷(轮)进行手工打磨去毛刺。手工打磨去毛刺只适合于粗加工去毛刺,对于一些特殊结构的零件,手工打磨去毛刺难度高,需要定制非标刀具。对于精加工的机械去毛刺,一般有研磨去毛刺、轮式抛光机去毛刺、砂带抛光机去毛刺及端面抛光机去毛刺等方式。

2.2 化学去毛刺

化学去毛刺方法主要有电解去毛刺和等离子抛光去毛刺。

电解去毛刺是利用金属零件在电解液中产生阳极氧化溶解的电化学原理。金属零件为阳极,电极为阴极。当在两极之间施加直流电压时,电解液在一定压力下,流过两极间的间隙,零件的毛刺和棱边产生的电流密度最大,从而使毛刺快速溶解或倒圆。电解去毛刺的优点是电解不受零件硬度和形状的限制,适用所有导电材料,不产生二次毛刺,无残余应力,适合批量生产,易实现自动化。电解去毛刺适用于中小零件或中小尺寸毛刺和微小毛刺,可倒小圆角。但它也有缺点,那就是设备价格贵,电解夹具专用性强,当电解部位毛刺非常大时,必须先通过其他手段去除大的毛刺,加工中要防止化学腐蚀、对环境的污染及起火。

等离子抛光去毛刺是利用电化学及等离子体反应原理的一种电磁气态放电现象。在电负荷压力下抛光液与金属工件之间产生离子态臭氧层气体,这种气体的离子达到一定数量时就形成等离子形态,在正离子的影响下使金属的表面产生离子置换,达到去毛刺效果。等离子抛光去毛刺的优点是去毛刺全面、彻底且效率高。但它也有缺点,那就是对孔内毛刺去除效果一般,深孔去毛刺效果差。时间参数过长时,对保持锐边部位仍然会倒圆。

2.3 振动去毛刺

振动去毛刺是利用零件和磨料在振动过程中发生相对运动或摩擦,达到去毛刺倒圆的效果。典型的振动去毛刺设备如行星式滚筒离心光饰机,是在转动架上偏置一对或几对滚筒,滚筒内装入零件、磨料及光饰液,转动架公转,而滚筒自转,使得零件和磨料之间相互滑移,达到去毛刺和光整的效果,即离心光饰去毛刺。使用工具主要有磨料和光饰液。振动去毛刺对于无深孔或无深槽的小型零件去毛刺效果较好。如果零件有较浅的孔或槽,磨料选用尺寸一般需大于零件孔、槽的1/2或者小于零件孔、槽的1/3,抛光零件则选用精磨磨料。振动去毛刺也有它的缺点,如果磨料和零件的比例、光饰的时间、振动的频率等参数选择不当,则会导致零件表面出现碰伤。

2.4 磨粒流去毛刺

磨粒流去毛刺也称挤压研磨去毛刺,是采用具有一定黏弹性的磨料,在一定挤压力的作用下高速往复流过零件表面,产生一定的磨削作用。磨粒流在通过直孔道时磨削力弱,通过变径和转角处时,磨削力强。磨粒流先将零件表面的毛刺去除,再进而对交线处倒圆。切屑随磨粒流一起带出。高黏度磨料可用于对零件壁面和大通道进行均匀研磨,低黏度磨料用于对零件边角倒圆和小通道研磨。

根据磨料类别区分高、中、低黏度磨料流。磨粒流去毛刺使用的磨料介质具有流动性,使其适合任何形状的被加工面,特别适合常规手段难以触及的内孔内腔尖角和表面、空间曲面、异形孔、交叉孔、深小孔及窄缝等部位的去毛刺、倒圆和抛光。磨粒流对零件表面产生切削的同时,还有一定的挤压作用,可提高表面质量,消除表面缺陷层,如残余拉应力、再铸层等。

磨粒流去毛刺可靠均匀,不产生高温,不会形成残余应力、烧伤和变质层及二次毛刺。加工过程可靠性强,通过夹具设计和调整加工参数及磨料的配方,可控制加工精度及倒圆大小。加工效率高,一次完成去毛刺、倒圆和抛光,过渡圆滑,有利于提高零件的疲劳性能。加工通用性强,不受零件形状、尺寸和材料的限制,从软金属到难加工镍基材料均可加工。机床结构简单,操作容易。

2.5 喷射去毛刺

喷射去毛刺主要有高压水喷射去毛刺、喷丸去毛刺和喷砂去毛刺。

高压水喷射去毛刺主要应用在精密零件的微小毛刺去除,利用高压水泵将水加速到一定速度,高压水冲击到零件上的毛刺部位,将毛刺去除。其能去除零件深孔、小孔、盲孔和窄缝的毛刺;工作介质(水)价格低,经过滤后可继续使用,不污染环境;去毛刺的同时,对零件还有清洗的作用;不会降低零件表面精度,对表面还有一定的强化作用;生产效率高,适合大批量生产;设备结构简单,操作简单。但它也有很多缺点,介质是水,不具备防锈功能,需要单独防锈处理;对大而厚的毛刺去除效果差;对于内腔弯曲孔道,去毛刺效果会降低;高压水去毛刺不能倒角、倒圆,只能清除毛刺,去毛刺后仍是锐边状态。

喷丸去毛刺主要应用于处理毛坯,利用压缩空气将磨料喷射到零件表面,磨料具有较高动能,可以去除毛刺飞边。其优点是设备简单,制造容易;比手工去毛刺效率高,质量好;喷枪灵活,可对零件任何部位加工;可去除表面氧化皮,改变表面应力状态,强化表面,为电镀、喷漆等表面处理工作做预处理。缺点是功率消耗大,喷枪损耗严重,加工时管路会发热,人工劳动强度大,工作环境差,噪声大。

喷砂去毛刺主要用于精密小零件的去毛刺和光整加工。其与喷丸去毛刺类似,都是利用压缩空气将磨料喷射到零件表面,去除毛刺。但喷砂的磨料一般在50μm以下,喷砂时将磨料通过振动装置送入混合室与空气混合,再用高压气体喷出。其优点是磨料颗粒较小,适用于精密小零件去毛刺和光整加工,加工质量好,生产效率高,比手工高5~10倍;操作方便灵活,零件不需要夹持定位。缺点是对零件的较大或粗大毛刺飞边难以清除。操作须在封闭操作箱中进行,否则磨料粉尘对人和环境影响较大。喷砂去毛刺时需按加工要求选择磨料种类和大小;磨料要求保持干燥清洁,否则结块堵塞喷嘴,磨料不能重复使用。

3 研究内容

3.1 钳工锉刀去毛刺法

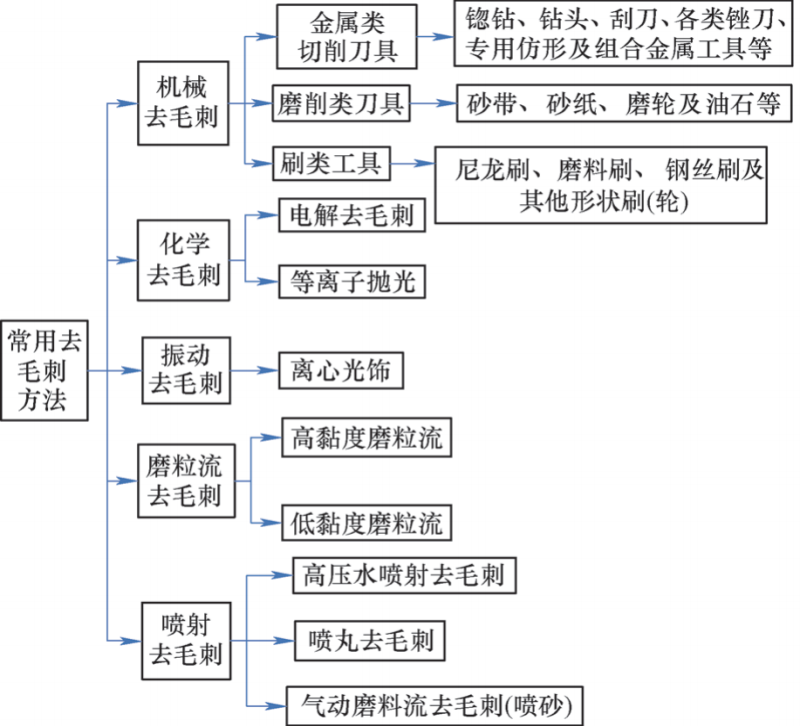

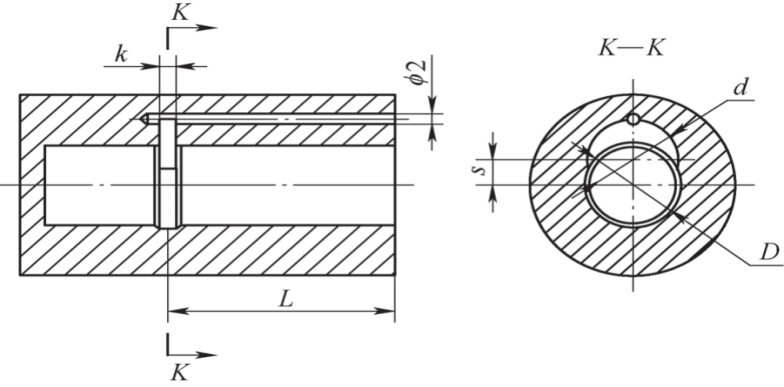

该零件材料为18CrNiMo7-6,回火后硬度≤269HBW。环槽中加工有偏心环槽,偏心环槽与φ 2mm深孔接通,其结构如图3所示。由于环槽处的毛刺比较大,所以采取机械去毛刺方法去除大的毛刺,选择应用最为广泛的钳工锉刀去毛刺法。根据环槽结构,设计了钳工用旋转锉刀,为保证锉刀不伤到零件的中孔,将锉刀刀盘直径设计为18mm,刀盘厚度设计为2mm,为保证打磨偏心环槽过程中刀杆不会和中孔干涉,设计杆径为φ7mm,如图4所示。

图3 偏心环槽二维结构示意

图4 旋转锉刀示意

使用该锉刀对偏心环槽相贯处进行打磨后,毛刺沿环槽和孔的相贯线分布,使用钻头和旋转锉刀交替打磨仍不能去除。分析原因是该零件的材料比较软,毛刺根部又比较粗大,旋转锉打磨时毛刺受力翻向孔内,钻头从孔内打磨时,毛刺又翻向环槽,因此钳工锉刀去毛刺法无法解决该锐边毛刺的问题。

3.2 设备刀具去毛刺法

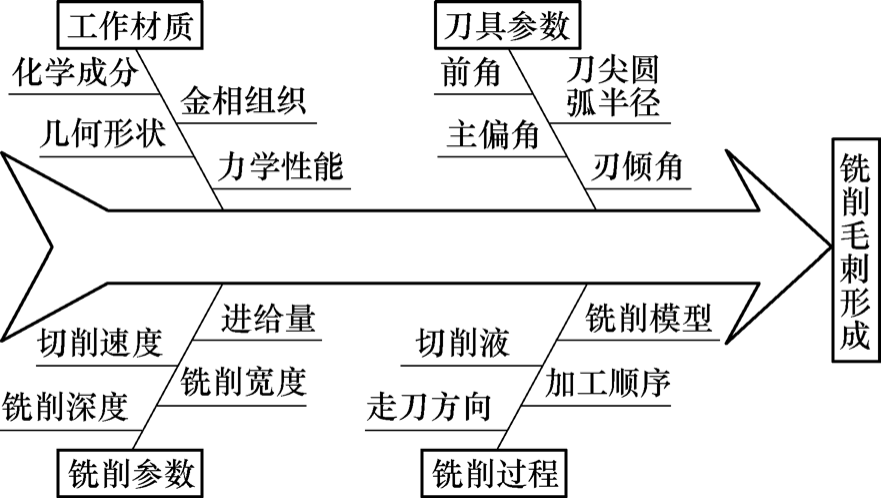

毛刺的形成是一个非常复杂的过程,零件的材料特性、几何形状、表面处理、刀具几何形状、刀具切削轨迹、刀具磨损、切削参数及切削液的使用等多种因素都直接影响毛刺的形成。图5所示为加工毛刺形成因果分析,本次加工的零件材质和加工过程基本确定,能最快消除影响的因素就是刀具和加工参数。分析可能是加工偏心环槽时刀具磨损过快,最终产生了较大的切削毛刺。

图5 加工毛刺形成因果分析

设备刀具去毛刺法就是利用切削刀具在设备加工零件时将毛刺去除。考虑到毛刺形成的影响因素,优化了加工偏心环槽的程序和参数,增加了切削刀具去毛刺。采用设备刀具去除环槽毛刺后,毛刺问题大大改善,设备刀具去毛刺法明显优于钳工锉刀去毛刺法(见图6)。

图6 设备刀具去毛刺效果

3.3 钳工抛光去毛刺法

设备刀具去毛刺法能去除大的飞边毛刺,但小毛刺仍存留在相贯处,且相贯处的表面质量较差。又试验了机械去毛刺方法中的钳工抛光,使用气动笔夹持钢丝刷(见图7)抛光环槽,将相贯处的细小毛刺打磨去除,去除后的效果如图8所示。

图7 钢丝刷

图8 钳工抛光环槽效果

3.4 化学去毛刺法

已经试验的3种去毛刺方法均不能形成稳定一致的圆角,相贯处仍是锐边状态,且表面质量较差,需采用化学去毛刺法的电解去毛刺方式,电解去毛刺后的效果如图9所示。

图9 电解去毛刺效果

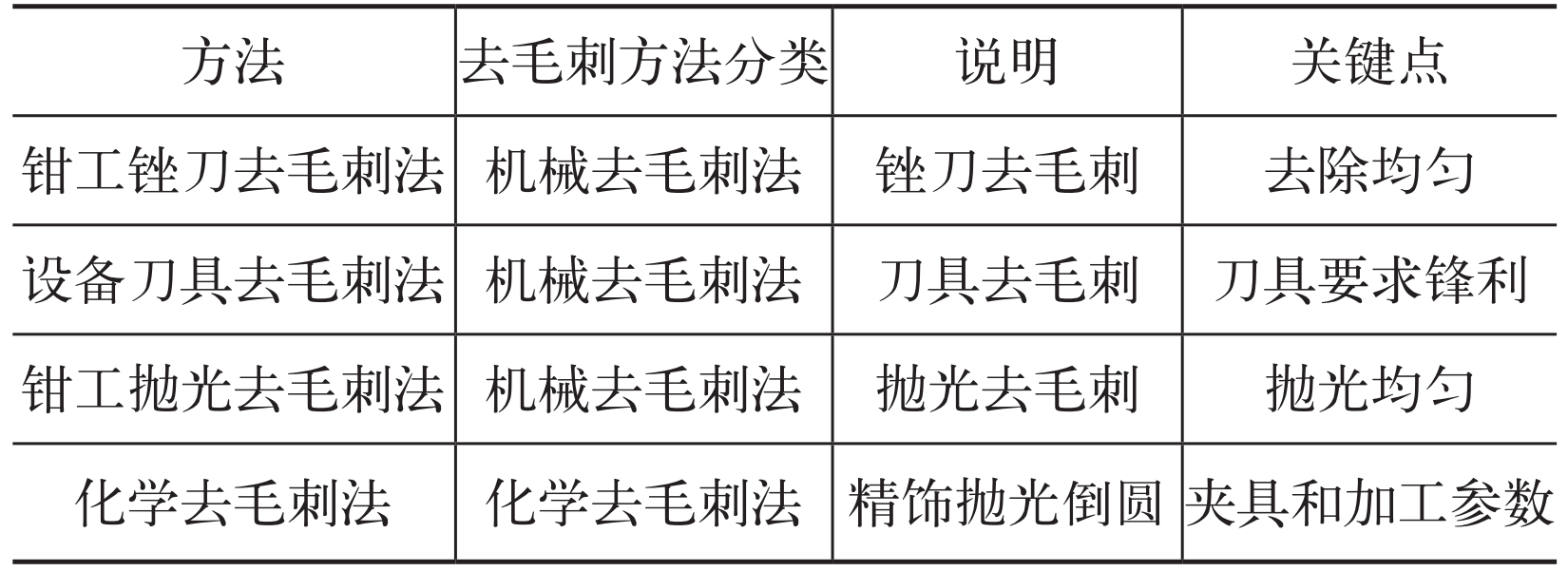

3.5 联合去毛刺法

经过试验,认为对于具有特殊环槽结构的零件,单一的去毛刺方法无法满足最终要求,需将机械去毛刺、化学去毛刺等多种去毛刺方法联合使用。特殊环槽的联合去毛刺法可采用的方法见表1,实际加工中可根据不同的加工要求将不同的去毛刺方法进行自由组合。

表1 联合去毛刺法可采用的方法

4 结束语

采用联合去毛刺法较好地去除了特殊环槽处的毛刺,解决了该零件特殊环槽锐边毛刺无法去除干净的问题。该方法已经应用于多种零件的加工,有效解决了类似结构的产品毛刺问题。但仍有其不足之处,方案仍需采用钳工手工抛光,无法避免手工抛光可能无法抛干净的问题。