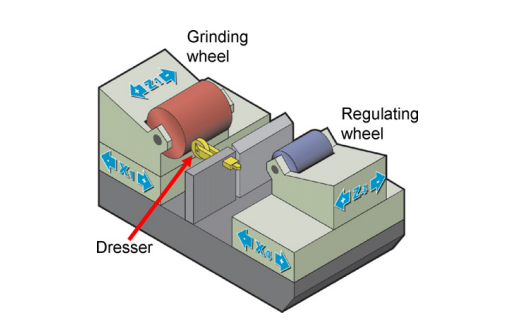

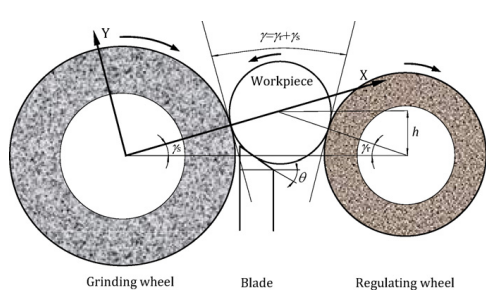

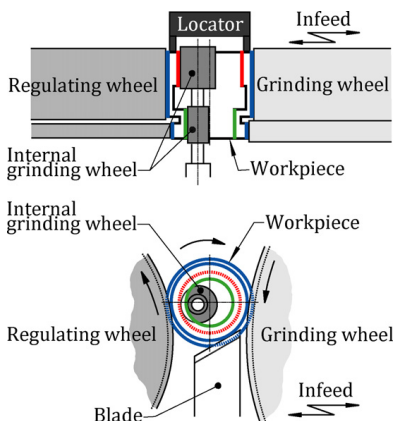

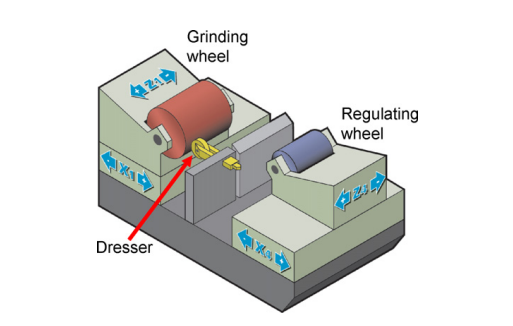

无心磨削是一种高精度的金属切削工艺,它利用磨削轮和调节轮对工件进行加工,无需使用传统的夹具固定工件,从而实现高精度和高效率的生产。根据磨削机的配置和工件的进给方向,无心磨削可分为几种类型:标准型(水平型)、倾斜型和垂直型。此外,根据工件的进给方式,无心磨削方法可分为进给型(冲动型)、通过进给型和切向进给型。进给型适用于多直径或成形工件的磨削,通过进给型则在磨削销、圆柱滚子和圆锥滚子时提供极高的生产率。切向进给型能够磨削如球面滚子等成形工件,且进给速度高于进给型。工件支撑方法的分类则包括调节轮-板型、双鞋型、三轮型、双轮-鞋型、双轮型以及双盘型无心磨削。每种类型都有其特定的应用场景和优势,以满足不同工件和生产需求。

调节轮-板型:"Regulating wheel-blade type: standard centerless grinding."

双鞋型:"2 shoe type: shoe external or internal centerless grinding."

三轮型:"3 roll type: 3 roll internal centerless grinding."

双轮-鞋型:"2 rolls-shoe type: 2 roll-shoe internal centerless grinding."

双轮型:"2 roll type: centerless lapping or super-finishing."

双盘型:"Double disk type: external disk centerless grinding."

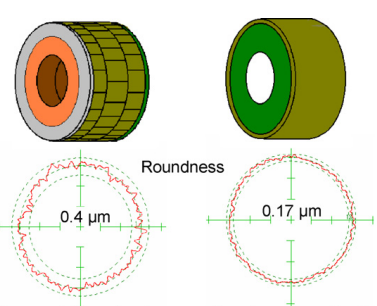

圆度误差

圆度误差是指工件在磨削过程中由于各种因素(如工件支撑不稳定、磨削轮与调节轮之间的接触条件、磨削力的变化等)导致的实际圆度与理想圆度之间的偏差。在无心磨削中,圆度误差是一个关键的质量指标,它直接影响到工件的尺寸精度和几何一致性。论文中提到,圆度误差的控制和优化是无心磨削技术研究的重要内容,其中包括对磨削过程中工件旋转稳定性的研究、磨削轮与调节轮之间接触条件的优化,以及磨削参数的精确控制。通过对这些因素的深入分析和改进,可以显著减少圆度误差,提高磨削工件的精度和质量。

颤振振动

颤振振动,也称为磨削颤振,是指在磨削过程中由于工件与磨削轮接触不稳定性引起的一种自激振动现象。这种振动会导致工件表面出现波纹,影响磨削精度和表面质量。论文中提到,颤振振动是无心磨削过程中需要特别关注的问题之一,因为它会显著降低生产效率并增加工件废品率。为了预防和控制颤振振动,论文中讨论了多种策略,包括优化磨削参数、改进工件支撑系统、使用高刚度的磨削设备以及开发先进的过程监控系统来实时检测和调整磨削条件。通过这些措施,可以减少颤振振动的发生,从而提高无心磨削过程的稳定性和工件的加工质量。

工件支持

工件支持问题在无心磨削中指的是工件在磨削过程中由于支撑不当而产生的位置偏移或振动,这会直接影响磨削精度和表面质量。论文中强调,无心磨削方法对设置条件非常敏感,如果机器没有正确设置,就可能出现工件支持问题,如圆度不规、颤振振动等。这些问题可能导致工件几何尺寸的不一致性和表面粗糙度的增加。为了解决工件支持问题,论文中提到了对工件支撑系统的改进,包括对支撑轮和导轮的设计优化,以及开发先进的工件支持稳定性模型,这些模型能够预测并避免由于工件支持不稳定而引起的加工误差。通过这些研究和改进措施,可以显著提高无心磨削过程中的工件支持稳定性,从而提升磨削质量和生产效率。

明确的方法论

1、无心磨削理论发展:文章回顾了无心磨削理论的发展历程,包括先进的建模和仿真技术。

无心磨削理论的发展,基于对工件支撑系统和驱动机制独特性的理解,经历了显著的改进,特别是在磨削精度和生产率方面。自1917年现代无心磨削机的诞生以来,通过不断的研究工作,包括对磨削机制、动态稳定性和工件支撑稳定性的深入分析,该技术已成为汽车和轴承制造等工业领域中不可或缺的标准方法。此外,随着对过程不稳定性因素的更好理解和预测模型的发展,无心磨削在提高机械效率和实现纳米级精度方面展现出巨大潜力,为未来高效、精密的制造系统奠定了基础。

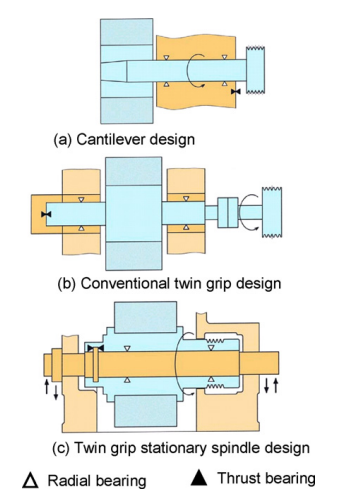

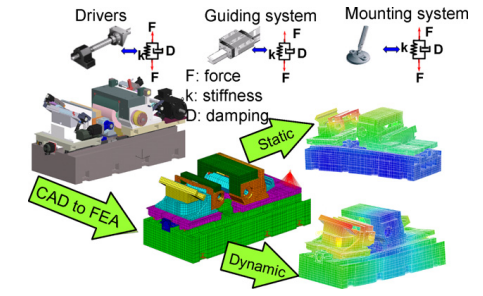

2、磨削机设计:讨论了无心磨削机主要元件的设计,如主轴、床身、导轨和定位系统,并为未来机器提供了设计指南。

磨削机设计在无心磨削技术中占据了核心地位,其进展包括对主要元件如主轴、床身、导轨和定位系统的深入研究与改进。文章中提到,为了提升磨削性能,采用了高精密和高刚度的机器设计,例如使用静压导轨和直线电机驱动系统,以及开发了新型的双握持主轴设计,这些设计显著提高了机器的运动精度和静态/动态刚度。此外,通过有限元分析(FEA)对机器结构进行优化,以确保在静态、动态和热负载下的结构行为,从而实现高精度和高稳定性的磨削加工。

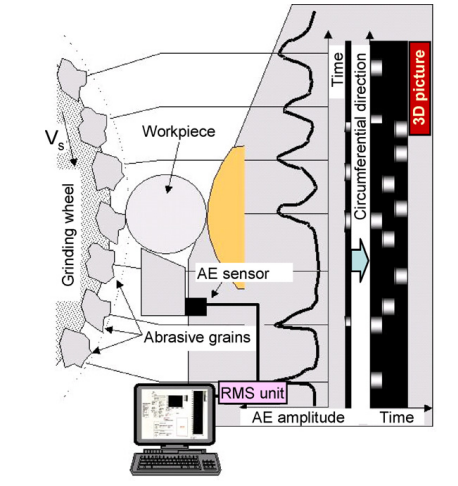

3、过程监控:介绍了先进的过程监控技术,以及它们在无心磨削过程中的应用。

过程监控在无心磨削技术中的应用至关重要,它涉及对磨削过程的实时监测以确保质量和效率。论文中提到,尽管市场上已有多种磨削过程监控解决方案,如能耗监测、振动/平衡和通过声发射(AE)的接触检测等,但针对无心磨削特有的问题,如调整轮修整质量、工件跳动或颤振的发生以及支持板振动等,目前还没有成熟的解决方案。论文中特别提到了声发射(AE)技术在无心磨削过程中的应用,通过在支持板或磨削轮轴承上安装传感器,可以有效地监测并识别磨削过程中的接触、循环检测、表面质量和设置支持等问题。此外,AE技术还被用于监测修整过程中的颤振现象,以及在发生颤振后评估修整次数,从而确保磨削轮表面的质量。尽管如此,论文也指出了过程监控在无心磨削中的特定挑战,并提出了一些正在进行的研究工作和其他特定应用于无心磨削过程的监控方法。

4、优化和仿真:利用数学模型和仿真技术来预测和避免加工过程中的不稳定性,如工件保持稳定性、几何颤振和动态不稳定性(颤振)。

优化和仿真在无心磨削技术中发挥着关键作用,它们通过先进的数学模型和计算机模拟来预测和改善磨削过程的稳定性和效率。论文中强调了对磨削过程中工件支撑稳定性、几何颤振和动态颤振等不稳定性因素的深入理解,这些因素直接影响磨削精度和生产率。通过频率域和时域仿真,研究人员能够开发出用于预测和避免这些不稳定性的模型,进而优化磨削机的设置条件。此外,论文还提到了利用仿真技术来设计最优的磨削周期,以及通过仿真来辅助磨削机的机械设计,确保机器在静态和动态负载下的性能。这些优化和仿真技术的应用,不仅提高了无心磨削过程的精度和效率,也为未来磨削机的设计和开发提供了重要的技术支撑。

经过验证的结论

磨削精度与生产率的提升:无心磨削技术的发展显著提高了磨削精度和生产率。

工件支持系统的改进:通过优化工件支持系统的设计,可以减少工件的圆度误差和提高生产效率。

磨削轮的优化:使用先进的磨削轮技术可以提高磨削过程的效率和工件的表面质量。

关键信息

论文主旨

本文综述了无心磨削技术的历史、对工业的贡献、理论的发展、以及磨削机主要元件的设计。

论文有效解决了什么问题

通过先进的设计和监控技术,解决了无心磨削过程中的圆度误差、颤振振动和工件支持问题。

论文有哪些待验证的问题

未来的研究工作需要关注新一代无心磨削机的开发,以满足更高的机械效率和纳米级磨削精度的需求。

优化、解决方案、提升等数据

通过进给无心磨削技术,可以实现0.1-0.3mm的圆度精度和250-350件/分钟的吞吐量。

通过优化磨削轮的修整,提高了磨削精度。

采用新的磨削机设计,如静压导轨和直线电机驱动,提高了磨削机的精度和刚度。

参考文献:Hashimoto F, Gallego I, Oliveira J F G, Barrenetxea D, Takahashi M, Sakakibara K, Stålfelt H-O, Stadt H, Ogawa K. Advances in centerless grinding technology[J]. CIRP Annals-Manufacturing Technology, 2012, 61: 747-770.