01

序言

铝合金薄板类零件是机箱类工件的常见零件,其加工变形的控制、厚度一致性的保证一直是加工的难点,尤其是T4状态、T6状态等硬度高、易变形,传统加工方法加工周期长,极难保证工件厚度的一致性和表面质量。本文总结了薄板、多台阶异形薄板类工件的变形原因和加工经验,探讨真空吸盘的加工技巧。

02

加工技巧

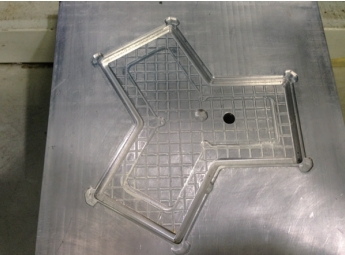

图1为某盖板类工件简化模型,为中心旋转对称类工件,旋转角度为120°,其中一面有1mm凸台,另一面有2mm凹槽,工件厚度为2.5mm。结合工件外形尺寸,判定工件为薄板类工件。工件材料为T4状态硬铝合金,极易变形,加工时也容易造成厚度尺寸不均匀。

a)正面

b)反面

图1 某盖板类工件简化模型

03

工件变形分析

传统加工方法用AB胶粘结固定的微应力装夹方法,或采用倒压板分区域局部加工的方法。其中胶粘法存在工件因变形造成中间鼓起变薄的情况,且由于鼓起的中间部位无支撑力,因此会造成加工颤动,影响表面质量,不适合薄板类加工。倒压板的方法虽受变形的影响较小,但是也存在接刀不好控制、工件变形严重的缺点,且受压板长度限制,不适宜加工大型薄板。因此两种方法都存在加工变形不易控制的缺点。要想尽量限制变形对加工的影响,首先要清楚工件变形的原因。

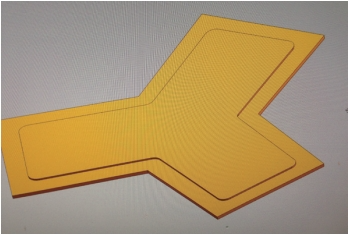

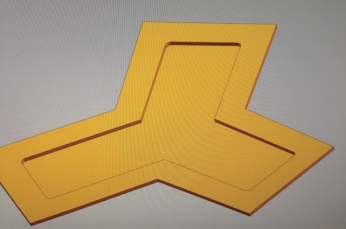

零件的变形按形态分为弯曲变形(见图2)、扭曲变形(见图3)以及弯曲与扭曲混合变形。在实际加工中工件变形无法消除,但可以通过变形原因分析,有针对性地控制变形,使其在可接受的范围内,从而保证工件的尺寸精度。

图2 弯曲变形

图3 扭曲变形

通过查找资料[1]和加工实践,总结出造成零件变形的原因主要有以下几个方面。

1)毛坯材料已有的变形造成的误差复映。要控制此类变形的影响,需要在加工前对毛坯材料进行修整,可以采用胶粘法的微应力装夹方式,通过翻转反复加工修平工件表面,消除误差复映的影响。

2)材料因切削破坏内部残余应力平衡而造成变形。这种变形是由于材料内部存在非均匀分布的内应力点,在加工前毛坯处于应力平衡的状态,加工后由于材料切除,局部内应力点消失,平衡被打破,因此工件必然会变形,直到工件内应力重新达到平衡点。此类变形对小型或结构强度高的工件影响不大,但却是大型航空航天结构工件变形的主要原因。此类变形极难控制,对于小型工件,可以通过安排粗加工提前释放工件变形来进行控制。对于大型工件,由于变形严重,粗加工后若留量较小,工件会因变形超差;若留量太大,又无法有效释放变形,因此如果条件允许的话,大型易变形工件可以采用铸造加工。必须进行切除加工时,需要针对毛坯的制造方法建立大型数据库,通过数据收集、分析确定此类毛坯的大致应力分布方式,有针对性地安排加工工艺,此方法需大型有条件的企业有组织地去积累完善,不适合小型企业。

3)已切削表面切削残余应力造成的变形。刀具切削过的表面,由于经过挤压和热变形,因此会在已加工表面形成应力层[2]。此应力层的深度受切削环境(刀具材料、刀具的锋利程度、加工冷却是否充分及工件材料等)的影响会有变化。对于铝合金材料,精加工时切削应力层的深度一般在0.1mm左右。此类变形对于薄板类工件的影响较大,是本文主要讨论的类型。

04

加工工艺分析

在不考虑材料因切削破坏内部残余应力平衡而造成变形的原因时,影响工件变形的主要因素是加工中的切削热、背吃刀量、刀具锋利程度及切削方向。

加工中的切削热、背吃刀量和刀具锋利程度会影响工件切削应力层的深度,进而影响变形程度。散热越不好,背吃刀量越大,刀具越钝,工件变形越严重[2]。在散热良好的情况下,切削速度对变形的影响很小,可以忽略不计。

切削方向对工件变形类型有很大影响。以形状规则的长宽尺寸为200mm×200mm、厚度为4mm的正方形薄板为例,当刀路为平行刀路时,工件更易形成拱门形的弯曲变形,且变形方向为沿着加工刀路方向弯曲,往往向着刚加工过的表面鼓起。通过控制切削走刀方向,并采用单轴往复加工,可以将变形控制为单向拱形弯曲变形。这时通过少切削往复翻面铣削,再适当控制背吃刀量,可以有效控制变形。精加工时,每次切削厚度在0.05mm左右,刀具直径<8mm时,切削应力小,散热效果好,对工件变形影响最小。工件厚度对变形也有一定影响,对于T4状态薄板,当厚度<8mm时,切削刀路对变形的影响开始变大。刀具直径也会对变形产生较大影响,由于直径越大,薄板类工件的变形越大,同时也越复杂,因此在保证加工效率的基础上,应尽量选择小直径刀具进行加工。

05

装夹方式选择

传统装夹定位采用压板压紧工件铣削或者用胶粘接的方式,反复翻转加工,不仅加工周期长,而且还会因为工件局部鼓起而造成尺寸局部变小超差。采用真空吸盘+钣金校形的加工方法,可以保证工件的尺寸精度,提升加工效率,控制变形。

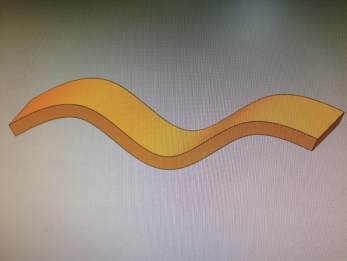

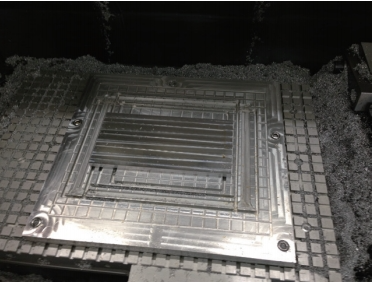

真空吸盘可以无视工件变形,将工件吸平在吸盘工作面上,完美保证工件厚度尺寸,解决了工件装夹定位的难点。但由于结构限制,吸盘只能吸平面,具有局限性[3]。且加工时吸盘边缘吸力较中心弱,其封条外围由于无吸力拉扯而存在翘曲现象。经过多次加工试验证实,只有当封条接近或超过工件边缘时,才能保证吸盘完全吸平工件,并且对工件产生最大吸力,从而抵抗加工中的切削力,保证工件边缘尺寸与内部一致。由于结构限制,吸盘封条的安装宽度不能灵活调整,所以设计了吸盘工装来解决吸盘的限制问题。工装吸板料如图4所示,在吸盘上设计一个大工装板,其四周用螺钉压紧限制其移动,中间掏气孔与吸盘气孔连通,两边设计定位销。工装板和吸盘间用封条密封,工装板表面用小立铣刀划出气道。在这个工装板上可以自由设计密封圈大小,以适应不同大小的工件。

图4 工装吸板料示意

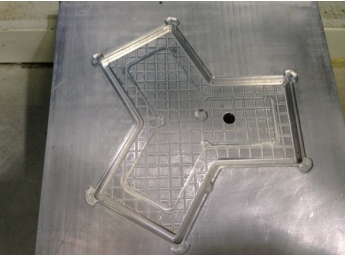

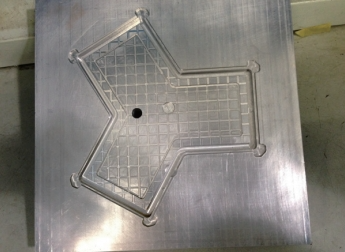

在吸盘上安装工装的灵活之处,在于对于一些带有复杂阶梯凸台、凹槽的工件(见图1),也可以实现完美吸附、定位,保证其各位置尺寸、厚度一致性,同时方便反复翻面装夹控制变形。还可以在其上用定位销定位一个小工装(见图5),用来加工异形台阶薄板类工件。

a)正面

b)反面

图5 小工装

工装设计的关键在于要挖出适宜台阶,并在台阶上和槽里都划出气道与气孔相连。为了节省工装材料,正反两面使用一个工装板,可以保证工件每个台阶面都紧贴工装板,以保证加工厚度。加工完成后由钳工校平,即可满足要求。

06

结束语

当薄板类零件的加工以数控铣削为主时,数控工艺优化与改进的可行途径有很多,可以对NC程序、刀具、夹具、毛坯、零件及机床等诸方面进行改进。但策略不同,工艺改进的代价不同。此类型工件在实际生产中是非常具有代表性的。在精密加工中,通过试验不同刀路、切削环境和加工工艺对变形的影响,以及不同厚度下工件的易变形程度,总结出一套薄板类零件的切削工艺。通过设计吸盘工装,实现了吸盘对异形薄板的加工能力,解决了生产难题。