1 序言

炮长镜是坦克装甲车的重要部件,负责对目标进行搜索、瞄准和跟踪,其中曲线套筒为炮长镜变焦系统中的重要零件,其精度及尺寸稳定性直接决定炮长镜工作的稳定性。

目前,曲线套筒类零件的加工多采用普通四轴联动铣削或通过电脉冲结合研磨完成,零件加工质量波动较大,加工效率较低且成本较高。随着数控设备的不断升级及加工辅具和热处理技术的不断提升,可立足于公司加工能力,制定合理可行的技术方案,满足零件精度要求,弥补该类零件加工的短板,提高零件加工合格率及稳定性。

2 加工工艺性分析

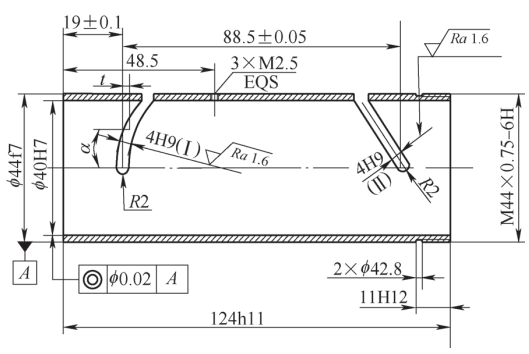

图1所示为典型薄壁筒类零件,材质为2A12-T4[1]。零件壁厚为2mm,长度为124mm,内孔与外圆均为IT7级公差,且同轴度为φ0.02mm。同时零件圆周分布两条函数曲线通槽,属于非对称分布。两条曲线轴向行程分别为16.5mm、46mm,占零件轴向总长的50.4%,且曲线槽宽公差仅为0.03mm,零件精度要求高,结构刚度较弱,加工极易产生变形。

a)结构尺寸

b)三维立体图

图1 典型薄壁筒类零件

3 工艺设计

3.1 工序划分

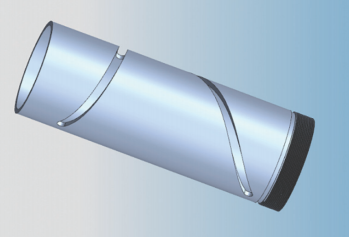

零件加工过程材料去除率约为85%,加工过程中产生较大应力,在完成两条函数曲线加工后,零件会产生较大变形,同时由于零件精度较高,需保证其在使用过程中尺寸的稳定性,因此将零件加工划分为粗加工、半精加工和精加工3个阶段[2],中间分别增加时效处理、稳定化处理,从而保证零件精加工及装配使用过程中尺寸的稳定性。各阶段加工内容见表1。

表1 各阶段加工内容

3.2 确定加工余量

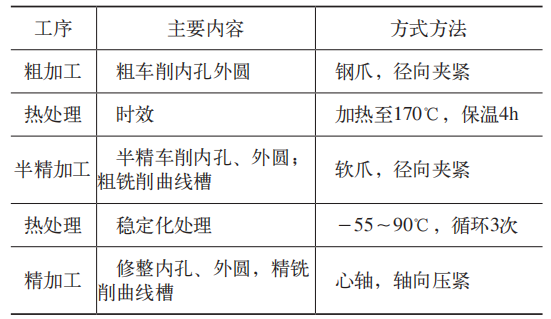

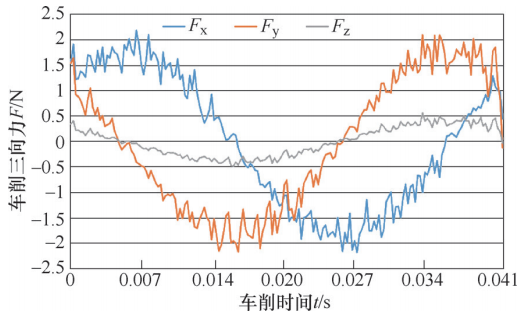

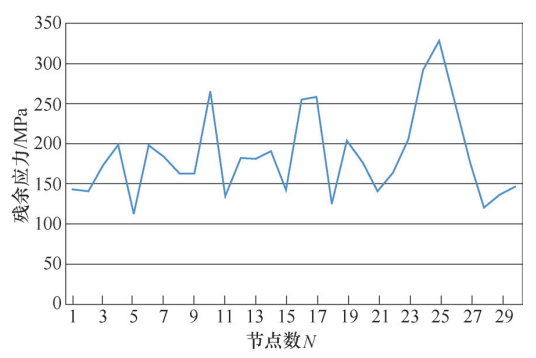

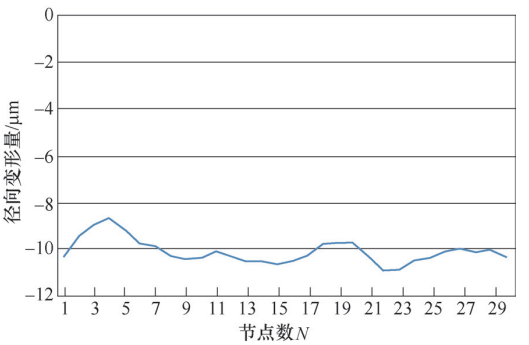

根据同类零件加工经验,零件粗加工后通常留余量0.5~1mm。零件加工精度主要取决于半精加工及精加工工序,因零件在精加工前刚度较弱,加工变形较大,故应在满足零件变形及强度要求的前提下,尽量减小加工余量。通过使用abaqus 2020软件对零件车削过程进行模拟仿真(见图2),对切削力、残余应力及径向变化进行计算,发现主要变形部位在两槽中间部位,在其中一条曲线长度20~30mm内变化最大(见图2a)。

a)切削过程仿真

b)切削力变化

通过对零件加工过程中切削力的分析可知,在加工过程中,轴向力Fz未发生明显变化,径向力Fx随着零件的加工不断发生变化,且在长槽中间位置变化最大,对应的零件径向变形量为0.12mm,由此确定零件的精加工余量为0.2mm。

c)残余应力变化

d)径向变形量变化

图2 零件切削仿真分析

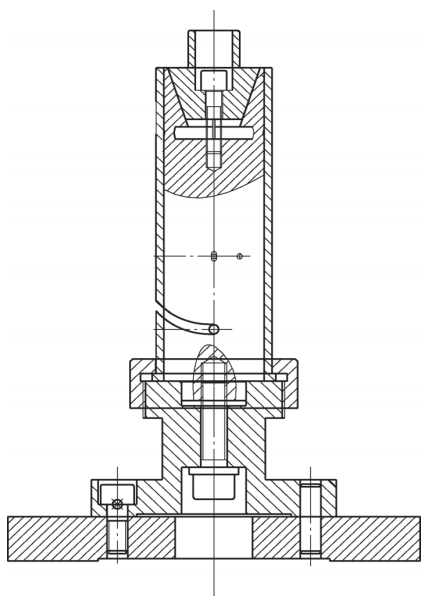

4 工装设计

该零件由于刚性弱,装夹极易产生变形,在精加工阶段,减小零件装夹变形成为夹具设计的要素,由于零件外圆自身存在两条函数曲线槽,采用端面压紧极易产生变形,因此在工艺设计时,提前在零件端面预留工艺台,方便零件底面轴向压紧,同时为提高装夹可靠性,在夹具设计时,充分利用薄壁零件的结构特征,用心轴定位镜筒内孔,底部用螺纹套压紧预留的工艺台阶,顶部通过设计内胀支撑,作为辅助压紧提高零件加工稳定性[3],避免曲线槽铣削时产生位移和振动。夹具及装夹如图3所示。

a)剖视图

b)实物

图3 夹具及装夹

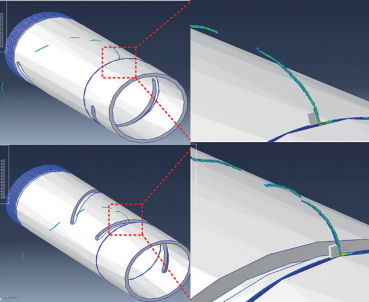

5 数控程序设计

初始试验时,采用计算机直接生成点坐标的方式处理加工程序,由于零件给出的方程中数值已经精确到小数点后9位,有些需要计算数值的N次方,然后进行乘积或者加减计算,因此计算结果误差较大,且在计算机上处理程序时,取点的密集程度也影响计算结果的准确性,如果点过于密集,处理出的程序较长,影响机床对程序的识读,同时数控程序数据量远大于机床内存,不方便程序调用。

在程序编制过程中,根据零件曲线方程,采用宏程序手工编程,大大缩短程序序列,方便程序识读修改,并对程序计算方法进行优化,提高曲线点的精度。原先在处理点位精度时,将乘方出来的数据与10的-N次方进行加减乘除运算,由于机床宏程序对小数点后几位的值有限制,容易造成数据精度的损失。后对计算方法进行改进,采用综合计算法,即将数据的N次方分解成2次方乘以2次方再乘以2次方等形式,计算后先用2次方的结果乘以10的-2次方,这样将数据的值控制在误差允许的范围内,提高了计算精度。

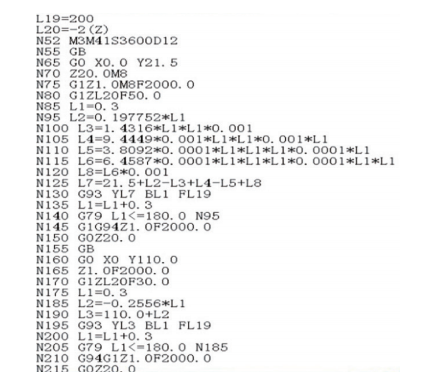

由于在第四轴参与运动时,进给速度不易控制,容易造成某一点加工速度过快。在编程时引进反比时间进给方法,该指令的使用将加工过程的切削速度均匀化,实现了零件的光滑加工,提高了零件的加工质量。零件加工宏程序代码如图4所示。

图4 零件加工宏程序代码

6 结束语

本文针对高精度双曲线镜筒零件的结构特征和加工难点,通过加工阶段划分、时效和稳定化处理、工装设计和宏程序降次处理等措施,很好地控制了零件加工及装配使用过程中的变形,从根本上解决了该零件的加工质量问题,大大降低了生产成本,节省了人力、物力,提高了企业的竞争力,同时也为类似结构零件的加工提供了一种工艺思路。