1

序言

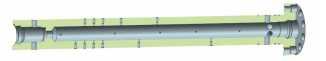

典型QPQ(防腐氮化)超长深孔径向多孔系管体结构如图1所示,管体参数见表1,可知典型QPQ超长深孔径向多孔系管体为弱刚性结构,在机械加工、热处理过程中易变形[1,2]。本文以典型QPQ超长深孔径向多孔系管体为研究对象,对其加工技术进行研究。

a)轴测图

b)剖视图

图1 典型QPQ超长深孔径向多孔系管体三维结构

表1 典型QPQ超长深孔径向多孔系管体参数

2

工艺设计

以通用机械加工[3-7]及热处理[8-10]技术为基础,初步设计QPQ超长深孔径向多孔系管体加工工艺流程为:粗车削外圆→超声波探伤→调质处理→校形→钻内孔→精车削内外形→铣镗径向各孔→磁粉探伤→磨削外圆→修倒角→QPQ处理。由典型QPQ超长深孔径向多孔系管体结构特性可知,工艺方案存在如下不足。

1)管体的结构刚度不足,经机械加工、热处理后会产生变形,影响工件的尺寸及形状精度。

2)管体经QPQ处理后,结构尺寸有不确定增长且无法精确修整,影响工件的最终尺寸控制、运动配合副的匹配精度。

3)管体经QPQ处理后,如果工件尺寸或形状精度超差,则只能让步接收或报废,无有效返修手段。以上问题耦合、叠加后,综合导致产品装配干涉、运动卡滞,成为技术瓶颈。

3

工艺优化

针对工艺方案的缺陷,采取超长深孔径向多孔系管体的稳态结构加工、加工应力控制以及QPQ工件尺寸增长规律确定等复合加工措施,实现对QPQ超长深孔径向多孔系管体进行稳定、高精度加工的目的。基于以上技术分析思路,最终设计工艺流程[3-5]为:粗车削外圆→超声波探伤→钻内孔→粗车削内外形→调质处理→校形→镗轴向深孔→高温回火→精车削内外形→铣镗径向各孔→时效→修倒角→车削轴向孔螺纹→制径向各孔→磨削外圆→外圆磁粉探伤→退磁→内孔着色或荧光探伤→QPQ处理→抛光。

(1)稳态结构加工 ①半精加工前,粗加工半成品管体内外圆,均留余量4~5mm/半径。使管体在半精加工、精加工余量足够的前提下,形成近净形结构,通过切屑带走大部分切削应力。②半精加工前,均留余量4~5mm/半径;精加工前,均留余量0.2~0.3mm/半径;精加工后,均留余0.010~0.015mm/半径。通过余量链的各级余量,包络并消除剩余应力而导致的变形。

(2)加工应力控制 采取粗加工后调质处理,半精加工前高温回火处理,精加工前时效处理等复合热处理措施,通过各级热力场最大限度释放各加工阶段的各类应力,实现工件最大限度变形,为加工稳定性奠定稳定应力场基础。

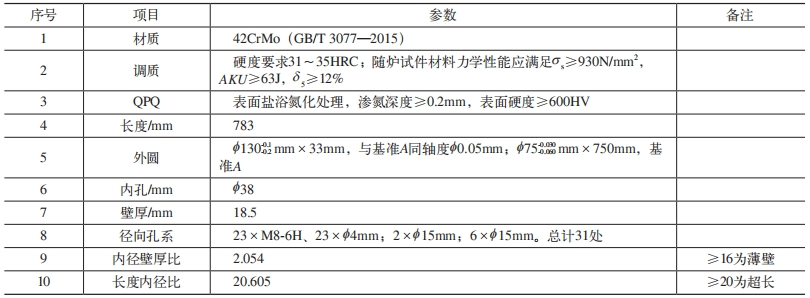

(3)QPQ工件尺寸增长规律确定 选取不同材料试样,研究不同氮化温度、氮化时间后试样在QPQ处理前后尺寸变化情况(见表2),从而对工件QPQ处理前的余量留取提供指导及借鉴。

(4)注意事项 ①调质、高温回火、时效及QPQ处理。工件必须垂直吊挂。②抛光。仅去掉氧化层。若抛光会导致实体减小,则需考虑QPQ处理前留取抛光余量。

表2 常用材料QPQ处理前后尺寸变化量

4

实施效果

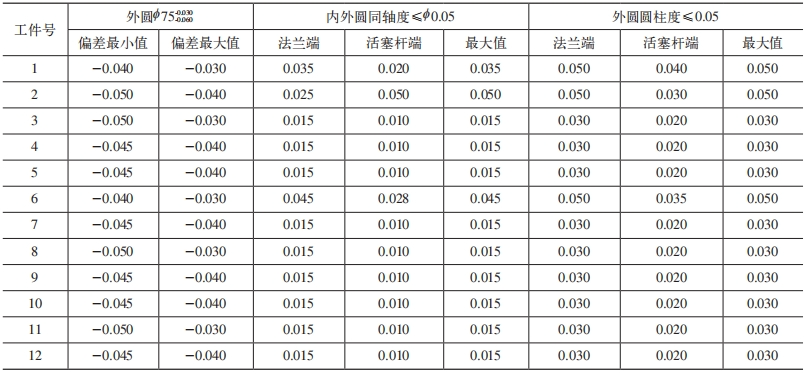

典型超长深孔径向多孔系弱刚性管体成品如图2所示,QPQ处理后外圆检测数据见表3,各项数据均合格。

a)整体形貌

b)法兰端面形貌

图2 典型超长深孔径向多孔系弱刚性管体成品

表3 管体QPQ处理后外圆检测数据 (单位:mm)

5

分析与讨论

5.1 技术分析

(1)机械加工稳定性控制工艺 采用半精加工前形成近净形结构的方法,去除大部分机械加工应力;采用留取合理余量链的方法,包络并消除因释放剩余机械加工应力、全部热处理应力及全部材料内应力等而导致的变形。通过以上综合措施,为工件最终成形奠定了稳态结构基础,实现了超长深孔径向多孔系管体稳态结构加工。

(2)加工应力控制工艺 采用多种、多次及分步复合热处理方法,在工件精加工前,最大限度地释放机械加工应力、热处理应力及材料内应力,为工件最大限度变形奠定热力场基础,实现了超长深孔径向多孔系管体加工的应力控制。

(3)常用材料QPQ处理前后尺寸变化量的确定 QPQ后工件的变形一般是由形状和尺寸两方面因素引起的,不同结构形状工件QPQ后变形是不同的。通过试验确定常用材料QPQ处理前后尺寸变化量,为QPQ超长深孔径向多孔系管体加工余量留取、加工余量链确定提供了数据支持。

5.2 工艺规律讨论与总结

1)机械加工稳定性控制工艺中,半精加工前形成近净形结构、留取合理余量链等方法,可有效释放材料、机械加工及热处理等内应力,防止结构发生大幅变形,在结构件稳态半精加工前是一种有效的准备加工措施。

2)加工应力控制工艺中,多种、多次及分步复合热处理方法,可通过热处理方式最大限度释放结构件各种应力,防止结构发生微幅以上变形,在结构件稳态精加工前是一种有效的准备加工措施。

3)常用材料QPQ处理前后尺寸变化量的确定,在为结构件QPQ处理前后变形量提供数据支持的基础上,可进一步为结构件QPQ处理后精整形处理提供技术方向指引。

6

结束语

本文通过QPQ超长深孔径向多孔系管体加工技术研究,分析通用机械加工及热处理技术的不足,采用工艺优化后的复合加工措施,解决了管体的变形难题,实现了稳定、高精度加工,并取得了以下成果:通过机械加工稳定性控制工艺,实现管体稳态结构加工余量链构建,解决了管体加工变形消除问题;通过加工应力控制工艺,实现管体最大限度变形的热力场系统构建,解决了管体加工的变形释放问题。两项工艺创新可对此类结构件的加工起到一定的指导和借鉴作用。