对某铝合金汽车转向节的精密铸造工艺进行设计与优化研究,以得到合格的铝合金汽车转向节的精密铸造工艺方案。方法 结合铝合金转向节铸件的结构特征、铸件材料特性和铸造经验,在转向节铸件主体部和鹅颈部各开设一个内浇口,设计了铝合金转向节初始浇注方案;通过在初始工艺方案中铸件缺陷较严重的区域设置补缩冒口、在铸件顶部增设排气道等措施给出了铝合金汽车转向节的优化浇注方案,基于ProCAST软件建立了铝合金转向节精密铸造2种浇注方案的有限元模型,对铝合金转向节精密铸造的充型过程、凝固过程及缩孔缩松特性进行了数值模拟与分析。结果 铝合金转向节铸件初始浇注方案的充型过程相对稳定流畅,铸件在凝固过程中有孤立液相区的形成,完全凝固后铸件中间部位存在大面积缩松缩孔缺陷;优化浇注方案能够控制金属液的流动、充型顺序及凝固特性,铸件的整个凝固过程基本呈中间对称分布,最后凝固区域位于补缩冒口内部,最大缩孔缩松率控制在2%以下。结论 优化浇注方案的设计合理且有效,能够有效地消除铝合金转向节铸件的缺陷。

关键词:铝合金;转向节;精密铸造;铸造缺陷;工艺设计;数值模拟

随着全球环保要求的不断提高,对车辆排放标准和燃油效率的要求也更为严格[1]。众多研究表明,汽车燃油消耗量与其自重有关,汽车轻量化对降低燃油消耗量具有重要作用[2-5]。而研发和使用低密度、高强度、优良性能的合金材料替代汽车原部件是实现轻量化的有效途径之一[6]。相较于传统材料,铝合金因其卓越的比强度、小密度、优良的可塑性/导热性以及出色的抗腐蚀性而被广泛应用于汽车工业[7-10]。汽车转向节作为汽车转向系统中的核心组件,承担着维持汽车稳定行驶和迅速传递行驶方向的重要任务。国内外众多学者对铝合金汽车转向节成形工艺进行了相关研究,李智等[11]以A356铝合金转向节为研究对象,结合数值模拟与优化算法对差压铸造的铸件工艺参数进行了研究,采用智能算法求得最优工艺组合参数。罗杨等[12]对铝合金汽车转向节重力铸造工艺进行了优化研究,采取设置合理的浇道、冒口以及使用保温套等措施,使铸件实现了顺序凝固且铸件内部基本无缺陷。罗继相等[13]对铝合金转向节挤压铸造工艺进行了研究,对比分析了卧式和立式挤压铸造机的特点,结果表明,用卧式机生产转向节需对铸件厚大部位随形冷却,以消除缩孔、缩松缺陷,用立式机生产的转向节更具优势,铸件力学性能均一,但易形成夹渣和气孔缺陷。Chen等[14]基于结构模拟和铸造工艺模拟优化设计,通过控制半固态压铸工艺的所有工序,得到了高性能铝合金转向节。Das等[15]对A356铝合金流变压力压铸工艺进行了研究,通过数值模拟确定了最佳浇注位置、温度和条件,获得了具有理想微观结构和力学性能的铝合金转向节。众多学者的研究主要集中在铝合金转向节的压力铸造和砂型铸造的铸造工艺设计及优化,但对铝合金转向节精密铸造成形工艺还鲜有研究。基于此,本文以某型汽车铝合金转向节为研究对象,对其铝合金转向节精密铸造工艺进行研究和探索,以期为汽车铝合金转向节精密铸造工艺及轻量化设计提供参考。

01

铸造工艺性分析及初始方案设计

1.1 铸造工艺性

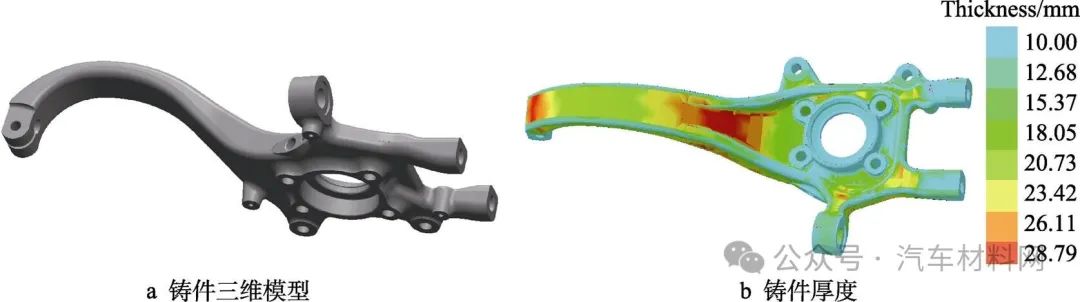

汽车转向节铸件的三维模型如图1a所示,基本轮廓尺寸为600 mm×275 mm×163 mm,主要由鹅颈部和主体部两部分构成,集中了轴、套、叉架等各类结构特点。主体部包含摆臂、连接杆等关键部件,其表面存在众多大小不一的精密孔洞,结构较复杂,各部分截面积变化幅度较大。鹅颈部是转向节的连接部分,用于连接转向杆和车轮,并负责传递驾驶员输入的转向力,故该部分较厚大,结构简单,但其横截面积较大。转向节铸件厚度如图1b所示,铸件最厚处位于鹅颈部和主体部衔接处,厚度约为29 mm,总体上转向节铸件整体结构复杂且不匀称,属于大型复杂结构铸件,在工艺设计时应全面考虑缩松缩孔等缺陷的形成概率及后处理内浇道的难易程度。

汽车转向节材料为A356铝合金,该铝合金具有优良的液态流动性,密度为2 680 kg/m3,固相线温度为561 ℃,液相线温度为616 ℃,在铸造复杂几何形状的铸件时具有出色的充型效果,且凝固收缩率较小,能有效避免铸造件在凝固过程中产生缺陷[16-17]。

图1 铸件三维模型及厚度分析

Fig.1 Three-dimensional model and thickness analysis of castings: a) three-dimensional model of castings; b) thickness of castings

1.2 初始浇注方案设计

由于汽车转向节铸件主体部的盲孔、通孔数量较多,在充型过程中金属液流动阻力较大,且该部分壁厚差异大、截面突变多,因此极易在铸件内部形成缩孔、夹杂、裂纹、浇不足等缺陷[18]。同时,考虑到金属液流经铸件鹅颈部的流动路径较长,表面层铸液与型壳存在较长时间热交换,从而导致接触部分金属液温度下降较内层更快,易形成表面氧化膜、夹杂、冷隔等缺陷[19]。

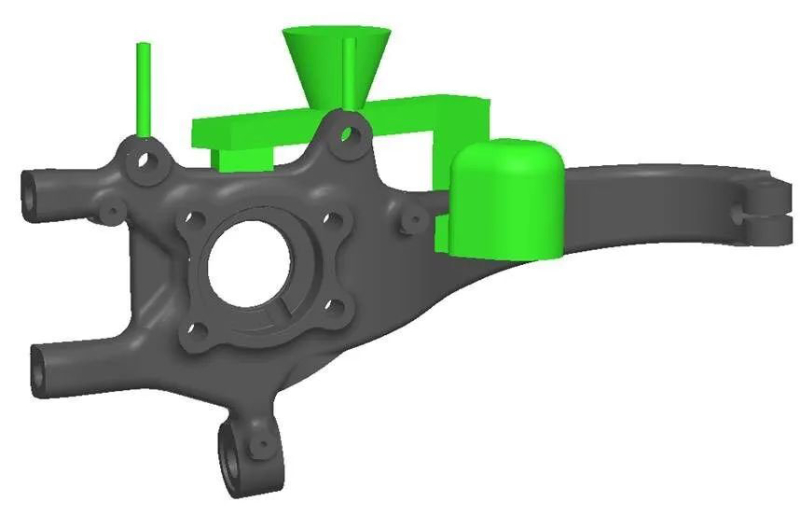

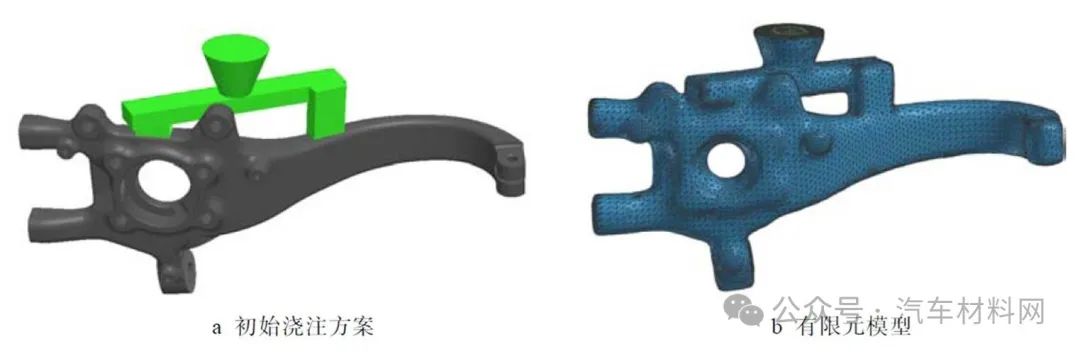

根据高强度铸造铝合金A356特性,结合汽车转向节铸件结构特点和铸造经验,得到铝合金转向节铸件初始浇注方案如图2a所示。初始浇注系统采用顶注式设计,结构简单,充型能力强,理论上可以降低铸造缺陷的发生概率,且在鹅颈部和主体部各开设一个内浇道,可减少铸件冷隔、浇不到等缺陷,保证充型后铸件上半部分温度高于下半部分温度,也利于铸件整体实现自下而上的凝固顺序,易于后处理切割清理内浇道。将带有浇注系统的铸件模型导入ProCAST软件中,对其进行网格划分,mesh值取5 mm,自动生成有限元网格,共生成面网格总数为43 850,体网格总数为217 473,初始工艺浇注系统有限元模型如图2b所示。

02

初始方案数值模拟与结果分析

2.1 数值模拟参数设置

采用ProCAST软件对铸件进行数值模拟,对铸造相关工艺参数做以下设置:铝合金浇注温度通常要高于液相线温度100 ℃左右,故本文浇注温度取700 ℃,型壳预热温度设置为400 ℃,整个浇注时间控制在5 s左右[20]。型壳与浇注系统、型壳与铸件之间的热交换系数为900 W/(m2·K)[21]。采用自然冷却方式,型壳与空气热交换系数设置为10 W/(m2·K),环境温度默认为20 ℃。

2.2 模拟结果与分析

2.2.1 充型过程

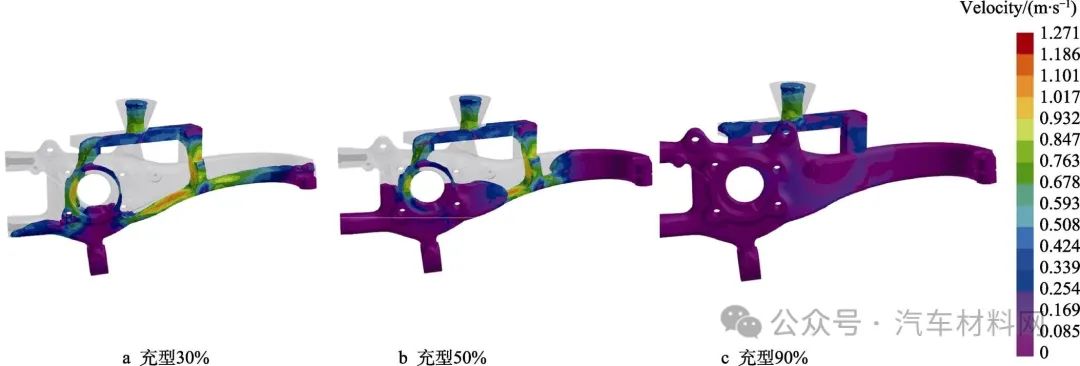

初始浇注方案充型过程如图3所示。观察到在充型初期,金属液分别从2个内浇道同时进入型腔,充型速度较低且均匀,当充型率为50%时,型腔内金属液流速最高可达0.93 m/s,没有产生明显飞溅现象。在充型中后期,鹅颈部由外端向内部逐渐填充完毕,存在轻微卷气现象。整个充型过程相对稳定流畅,金属液温度高于其液相线温度,没有出现冷隔、浇不足现象,能够顺利完成充型。

图2 铸件初始浇注方案及有限元模型

Fig.2 Initial pouring scheme and finite element model of castings: a) initial pouring scheme; b) finite element model

图3 充型过程模拟

Fig.3 Filling process simulation: a) filling 30 %; b) filling 50 %; c) filling 90 %

转向节铸件各部分充型完成时间如图4所示。可知,铸件各区域液面上升高度不一致,鹅颈部充型用时最短,而主体部充型较为缓慢。出现这种现象是由于铸件主体部体积较大且形状复杂,而鹅颈部体积相对较小且结构简单,充型速度快。同时,考虑到金属液从右侧内浇道流入撞击型腔底面,向两侧分流,最终导致部分金属液优先涌入鹅颈部顶端,因此靠近鹅颈部顶端区域最先完成充型。

图4 铸件各部分充型完成时间

Fig.4 Filling time of each casting part

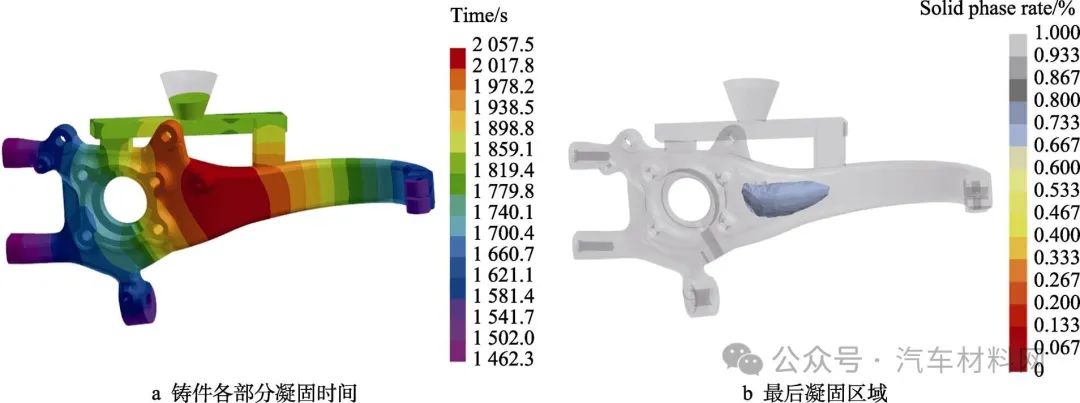

2.2.2 凝固过程

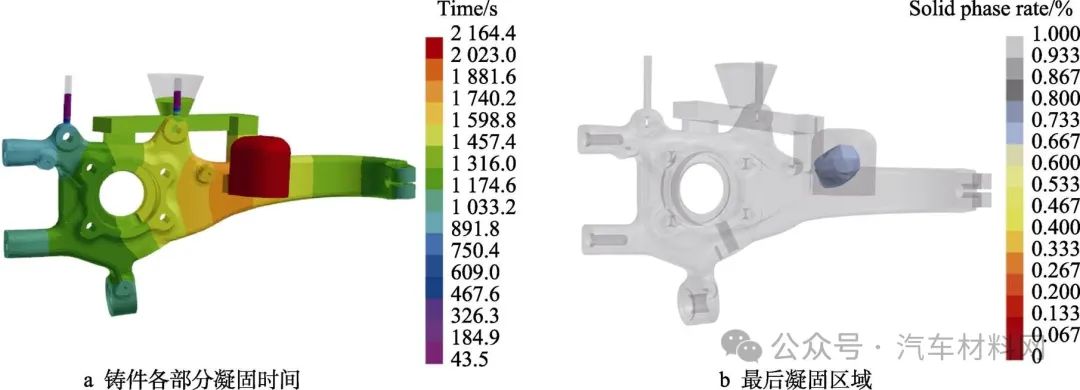

转向节铸件凝固过程如图5所示。由图5a可知,凝固过程总耗时为2 057.5 s,在凝固初期,鹅颈部顶端、主体部凸出区域最先开始凝固,鹅颈部和主体部整体均呈现由外向内的顺序凝固,直到两侧凝固至内浇道附近时,浇注系统并未开始凝固,这种凝固顺序有利于铸件两内浇口以外部分的凝固成形,而铸件处于两内浇口间的部分均在浇注系统凝固后才凝固,这部分因丧失浇注系统的补缩作用而易形成孤立液相区。最后凝固区域在两部分衔接处,如图5b所示,该位置大概率会形成缩松缩孔缺陷。

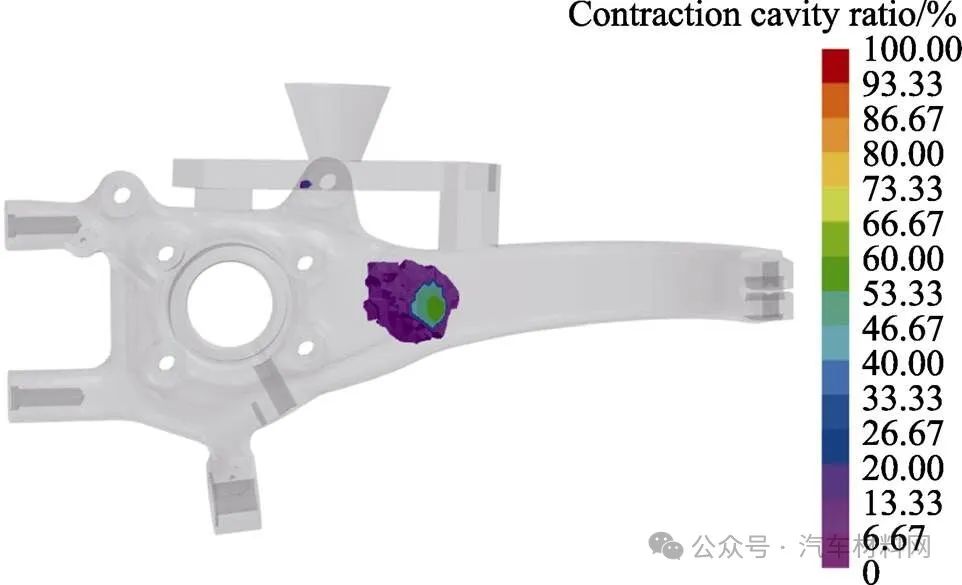

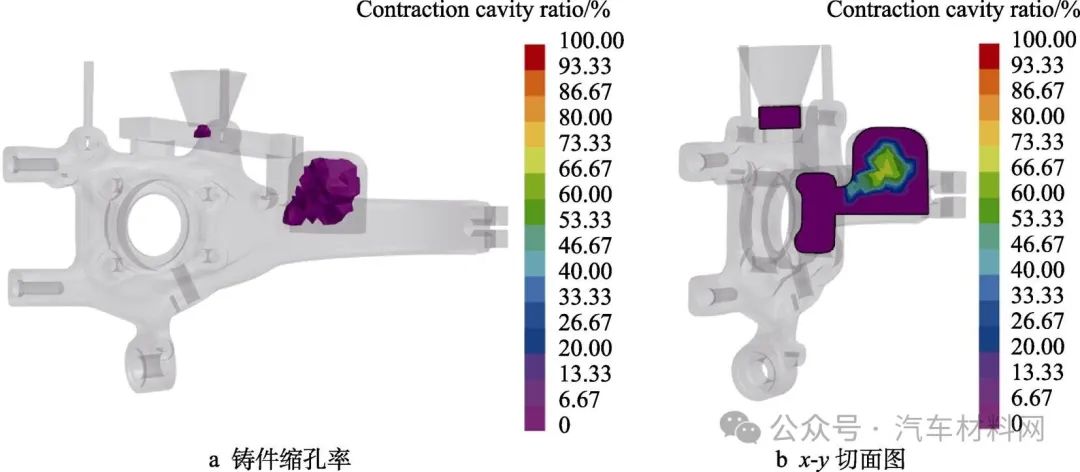

2.2.3 缺陷预测

在铸件凝固过程中,铸件表面首先凝固,形成表面硬壳。随着凝固过程的进行,内浇口关闭,此时铸壳的固体收缩小于铸壳内熔融金属的收缩,凝固收缩没有外部金属液体的补充,故铸件的表面层与内部液态金属之间形成了一定程度的真空,最终形成缩松缩孔缺陷[22-23]。根据Porosity判据可判断铸件缩松缩孔缺陷出现的位置和概率[24]。铸件内部缩松缩孔预测分布如图6所示,转向节铸件鹅颈部和主体部衔接处存在大面积缩松缩孔缺陷,这与上文凝固过程的分析结果具有一致性,另一处缺陷位于横浇道上,而横浇道在后处理中被去除,不影响铸件成形质量。

图5 铸件凝固过程模拟

Fig.5 Simulation of solidification process of castings: a) solidification time of each casting part; b) final solidification zone

图6 铸件缺陷预测

Fig.6 Casting defect prediction

03

优化方案数值模拟与结果分析

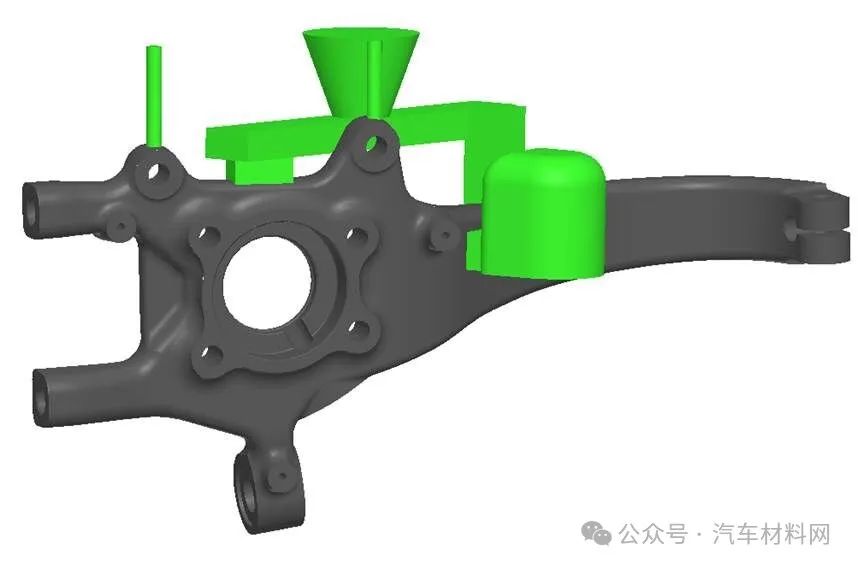

3.1 优化浇注方案设计

浇注系统的设计质量与铸件的成形质量密切相关[25]。通过对初始浇注方案进行分析,发现铸件产生缩孔的主要原因是鹅颈部和主体部衔接处距离内浇口较远,且内浇道先于该处凝固,浇注系统无法及时进行补缩。结合上述分析,对铸件初始工艺方案进行合理优化,在初始工艺方案铸件缺陷较严重的区域设置补缩冒口,以提高浇注系统的补缩性能。为达到顺序凝固的效果,所设计冒口尺寸为83 mm×70 mm× 80 mm,其中冒口颈尺寸为40 mm×20 mm×8 mm。同时,在铸件最顶部增加2条直径为10 mm排气道,以降低充型阻力,保证铸件充型质量,优化浇注方案如图7所示。

图7 优化浇注方案设计

Fig.7 Optimized pouring scheme design

3.2 模拟结果与分析

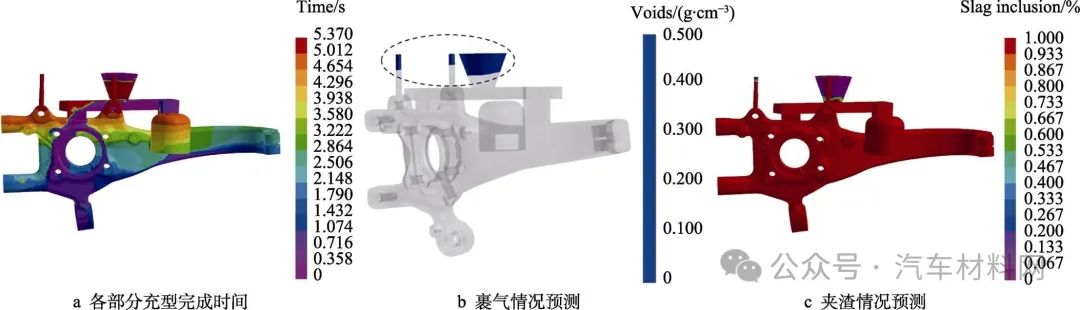

在初始工艺参数和边界条件不变的情况下,将优化后的模型导入ProCAST中求解,充型过程如图8所示。从充型过程中可以看到,铸件各区域液面上升高度基本一致,金属液流动相对平稳,有利于成形表面质量良好的铸件,见图8a。铸件的裹气情况如图8b所示,其中深色区域表示气体,可见在铸件内无气体存在,表明铸件型腔内部没有产生裹气,说明此工艺的排气良好。铸件的夹渣情况见图8c,在充型过程中,随着金属液流入型腔,夹渣浮在金属液上方,在充型末期夹渣被金属液带到冒口和排气棒内,避免铸件内部或表面存在夹渣缺陷。

优化浇注方案凝固过程如图9所示。由图9a可知,铸件在整个凝固过程中由两端向中部连接处依次凝固,呈现对称性,内浇道和铸件相连接部分几乎同时凝固,而补缩冒口最后凝固,说明补缩冒口和内浇道可发挥一定的补缩效果。由图9b可见,铸件整体凝固后,补缩冒口还未完全凝固,这种凝固顺序利于发挥冒口的补缩作用。

对优化浇注方案的缩孔缩松情况进行预测,图10a为致密度98%时铸件的总缩孔率,从模拟结果可以看出,铸件内部不存在缩松缩孔缺陷,缺陷都集中在补缩冒口内部。图10b为铸件在x-y方向的切面图,可见无缺陷位于补缩冒口中心部分,表明该区域金属液延迟到最后凝固,保证了铸件原本缺陷位置的凝固收缩有足够的金属液进行补缩而无缺陷。

图8 优化浇注方案充型过程

Fig.8 Filling process of optimized pouring scheme: a) the filling completion time of each part; b) prediction of gas entrapment; c) prediction of slag inclusion

图9 优化浇注方案凝固过程

Fig.9 Solidification process of optimized pouring scheme: a) solidification time of each casting part; b) final solidification zone

图10 优化浇注方案铸件缺陷预测

Fig.10 Casting defect prediction of optimized pouring scheme: a) shrinkage porosity of castings; b) x-y section diagram

04

结论

结合铝合金转向节铸件的结构特征、铸件材料特性和铸造经验,合理设计补缩冒口、开设内浇道,可有效降低缺陷形成概率。通过在初始工艺方案中铸件缩松缩孔较严重的区域增加补缩冒口等措施,设计了优化浇注方案,模拟分析发现,采用优化浇注方案的铝合金转向节铸件在整个凝固过程中呈现由铸件两端向中间逐层凝固的趋势,缺陷主要形成于浇注系统和冒口部位,转向节铸件的缩孔缩松率控制在2%以下,满足铝合金转向节精密铸造的实际生产要求。