DVS集团在2024年举行的欧洲制动展上,呈现了制动盘硬精加工综合解决方案,其中包括DVS Universal Grinding 机床、专门为制动盘设计的Naxos-Diskus 磨削刀具、rbc robotics 自动化模块以及DVS Digital 刀具管理软件。从机床、刀具到自动化生产管理软件,从打样到量产,我们提供完整的定制化解决方案,帮助客户在制动盘加工市场中提升竞争力。

Part 01

挑战与机遇

欧7实施 颗粒物排放新标准

2024年4月12日,欧盟理事会通过了“欧7”机动车排放标准。预计将于2026年11月前后实施。更高的排放标准带来了技术的变革及产业的升级,对汽车行业既是机遇也是挑战。

新标准首次对新车轮胎磨损或制动产生的颗粒物等对健康有害的物质进行监管。对于制动盘的生产而言,欧7新规意味着:最大限度地提高制动盘性能和使用寿命,同时最大限度地减少磨损和颗粒物排放。新型涂层制动盘表面精细且非常坚硬,刹车片的磨损会更少,从而减少颗粒物的污染。

新能源汽车 低磨损制动系统

与传统燃油车相比,电动车具有更强大的加速性能。在制动过程中,制动盘需要更快的响应速度,以保持制动稳定性和舒适性。此外,由于电动汽车配备了制动回收系统,其制动盘的使用频率降低,因此铸铁刹车盘在雨、雪和化雪盐的影响下腐蚀更快,可能会影响制动效果

硬质涂层制动盘的优势

▪ 具有高耐磨性和耐用性,摩擦产生的颗粒物排放比传统制动盘低 90%

▪ 制动距离更短,安全性更高

▪ 耐磨,无锈蚀,高耐热性,避免 "衰减效应"。

Part 02

技术及解决方案

多年来,DVS 集团凭借其在磨床和磨料刀具技术方面的专业知识和解决方案,一直是各大OEM厂商和制动盘制造商在开发这些高难度新工件时的可靠合作伙伴。

同时,DVS 的子公司Buderus Schleiftechnik 和 DVS Universal Grinding 已经加工了数千个新型涂层制动盘样品。这为开发磨削工艺提供了宝贵的技术经验,并进一步提高了磨削工艺的质量。制动盘加工需要大批量和快速的生产准备。

DVS UGrind DD/DDV 硬精加工中心

咨询电话:13522079385

▪ DVS UGrind DD/DDV 是基于现有UGrind磨床专为加工新型制动盘所开发的机型,该机床配备两个功能强大的对向磨削主轴。

▪ 在加工之前,测量并设置制动盘的位置和磨削厚度,基于这些数据,通过双面磨削工艺同时加工制动盘的两面,加工过程中的测量可确保稳定的工件尺寸。制动盘的尺寸就可以得到精准地控制。

▪ 这将确保加工精度准确的同时达到较短的加工节拍。

Naxos-Diskus 磨削刀具

▪ 新型涂层制动盘的硬度高达3,000 HV,而普通制动盘的硬度仅约为570-900 HV。因此,必须开发新的涂层策略和工艺以满足这一要求。

▪ 与NAXOS-DISKUS公司的紧密合作,旨在优化磨削工艺,实现良好的磨削量与磨削刀具磨损量的比例,同时以较低的刀具成本实现较高的工件产量。

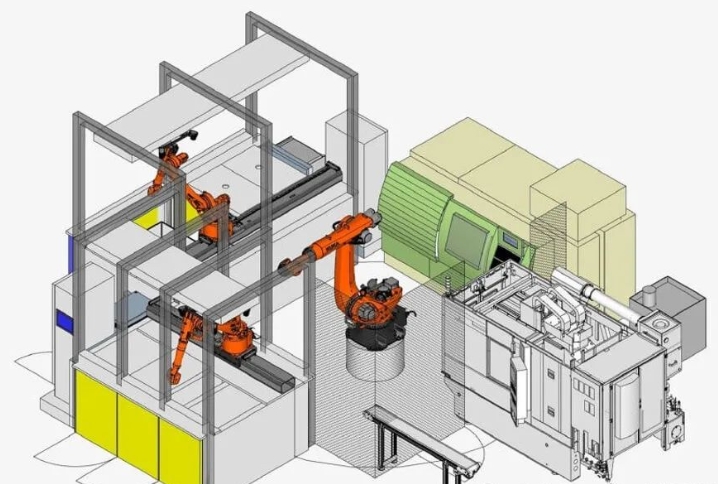

rbc robotics 自动化模块

▪ rbc robotics 公司生产的用于自动装卸物料的视觉辅助机器人系统可满足必要的上下料要求。DVS UGrindDD/DDV 可以从正面或侧面装载这款自动化系统,也可以安装龙门式装载机。

▪ 由于 rbc 机器人技术公司可直接在 DVS 集团公司内部实现自动化,因此可最大限度地减少接口,并可持续地优化流程。