在理论上,车床的切断操作是非常简单的,但还需要注意细节,才能取得成功。 如果不注意,就会导致刀具损坏,卡爪被抛出,或车床上的x轴永久损坏等一系列故障。

1、刀具的选择

如图所示,通常有两种类型的切槽刀具:高速钢和硬质合金。高速钢(HSS)更便宜,更坚硬,一旦损坏还可以手工磨刀。硬质合金可以承受更多的热,但是一旦损坏,就必须更换一个新的刀片。

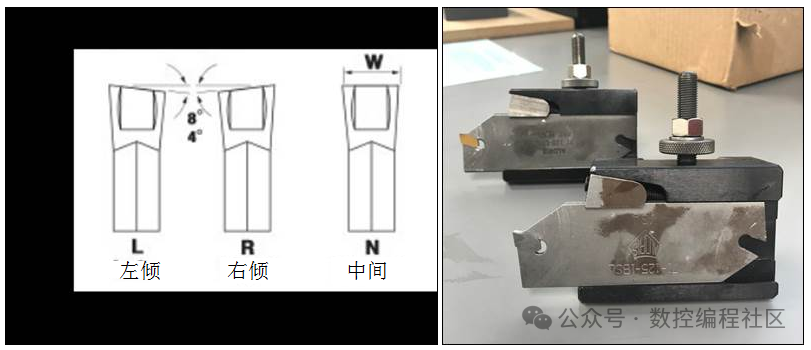

根据材料的类型,有许多不同加工刀具。使用最多是在左倾,右倾,和中间的,如下图,这取决最后加工的凸台。此外,硬质合金刀具可与高温涂层一起用于切割铁或耐磨材料。

2、刀具检查

使用前仔细检查切断刀。如果使用高速钢(HSS)切断刀片,磨好刀具以确保它的锋利。 如果使用硬质合金切断刀,检查刀片是否良好。

3、切断刀安装刚度最大化

通过最小化刀具在刀架外伸出的长度,使刀具刚度最大化。对于更大的直径或更强的工件,在切断加工时,当刀具切入材料时,需要多次调整这些。

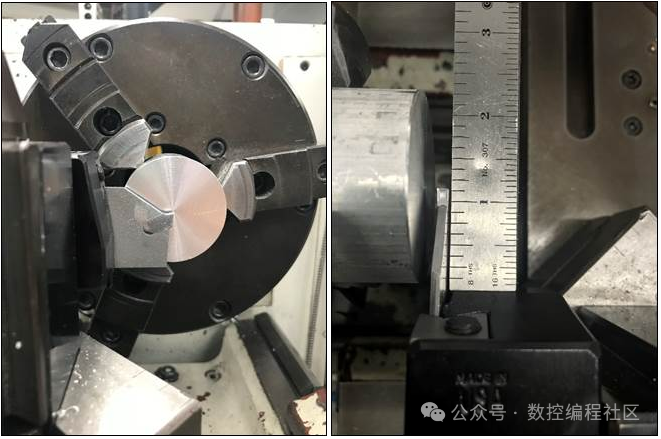

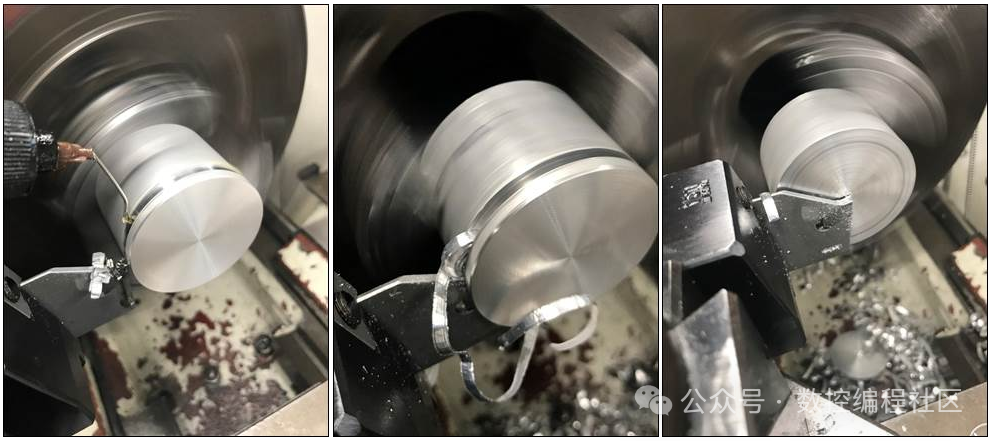

出于同样的原因,总是尽可能地在靠近卡盘的地方(通常在3mm左右)进行切断,以便在分离过程中最大限度地提高部件的刚度,如图所示。

4、对齐刀具

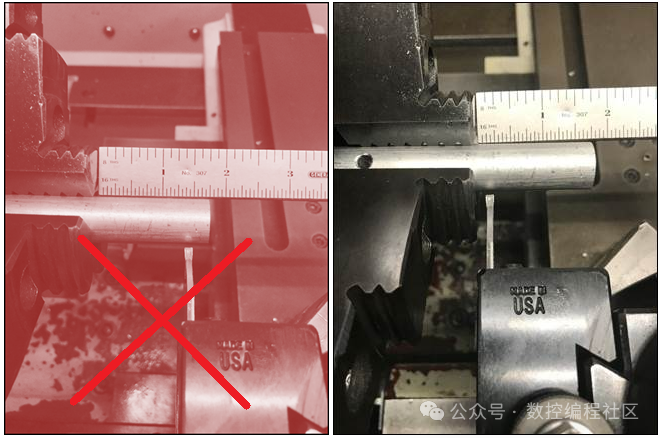

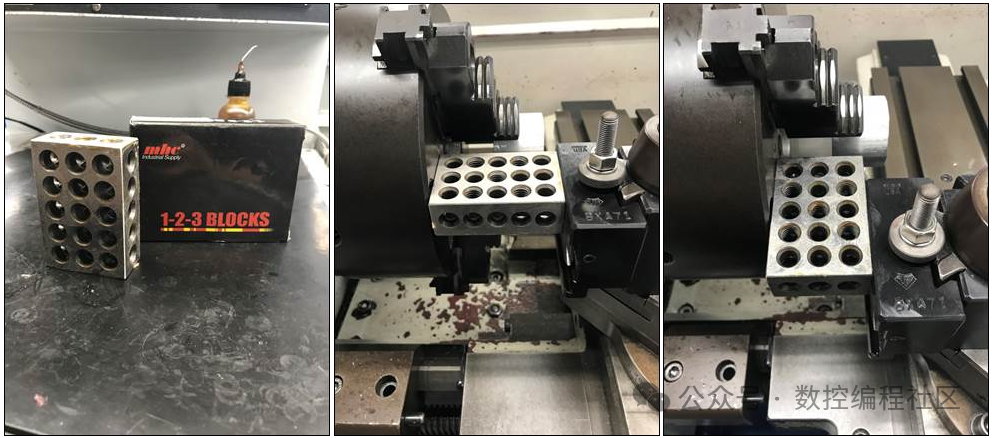

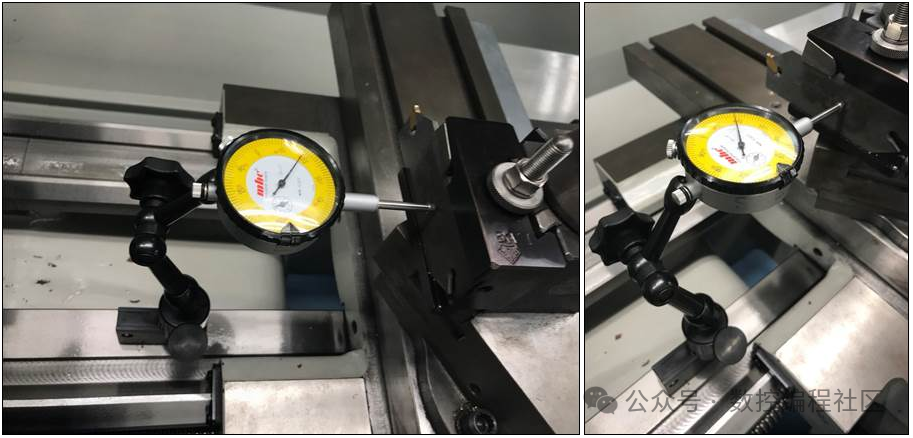

刀具必须完美地与车床上的x轴对齐。最常见的两种方法是使用对刀块或百分表,如图所示。

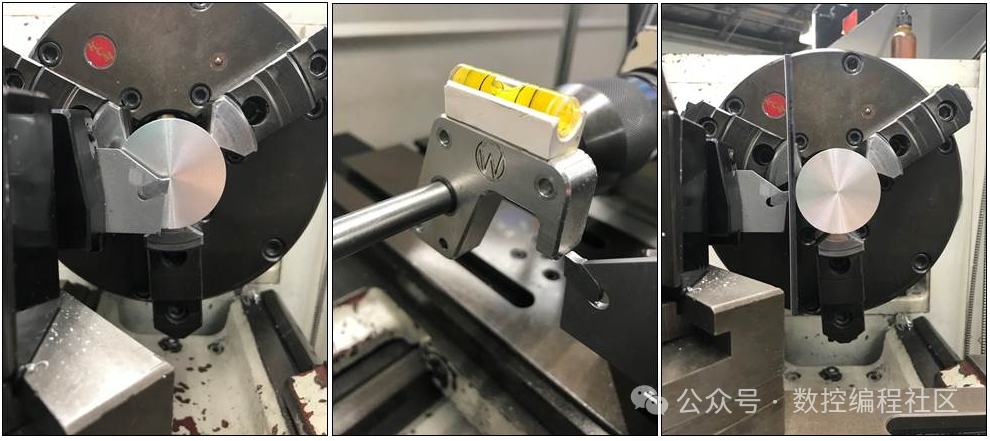

为了确保切断刀与卡盘的正面垂直,你可以使用量块(它的表面是平行的)。松开刀架,将刀架边缘与量块对齐,并重新拧紧螺钉。小心不要让量块掉下来。

为了确保刀具与卡盘垂直,你还可以使用百分表。将百分表连接到连接杆上,放在导轨上(不要沿导轨滑动,只需将其固定就可以了!) 将触头指向刀具,并沿x轴移动,同时检查表针上的变化。+/-0.02mm的误差是可以接受的。

5、检查刀具的高度

与车床上使用的所有刀具一样,必须检查和调整切断刀的高度,以便尽可能接近主轴的中心线。如果切断刀具不在垂直中心线上,它将无法正确切割,并将在加工中损坏。

就像其他刀具一样,切断刀具必须使用车床水平尺或标尺使刀尖在垂直中心线上。

6、添加切削油

使用普车时,不要使用自动进给,而且一定要使用大量的切削油,因为切断过程产生很多热量。所以,在切断之后变得非常热。要将更多的切削油涂在切断刀的刀尖上。

7、表面速度

当在普车上切断时,切断刀通常应该以手册查到的速度60%切断。

例:用硬质合金切断刀加工,计算25.4mm直径铝和25.4mm直径低碳钢工件的速度。

首先,查找推荐的速度,高速钢(HSS)切断刀( V 铝 ≈ 250 ft/min, V 钢制的 ≈ 100 ft/min)。

接下来,计算:

N 铝 [rpm] = 12 × V / (π × D)

=12英寸/英尺 × 250 ft/min / ( π × 1 入/转 )

≈ 每分钟950转

N 钢制的 [rpm] = 12 × V / (π × D)

=12英寸/英尺 × 100 ft/min / ( π × 1 入/转 )

≈ 每分钟380转

注意:由于手动添加切削油,将速度缩小到60%,所以 N 铝 ≈ 570 rpm 和 N 钢制的 ≈ 230 rpm。请注意,这些都是最大值,必须要考虑安全性;所以较小的工件,无论计算结果如何,都不能超过600RPM。