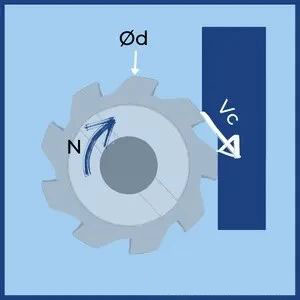

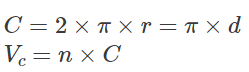

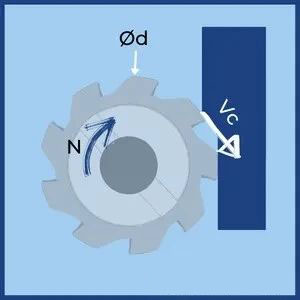

1、铣削速度计算

d——有效直径

n –主轴转速

C——周长

V c –切削速度

理论:

切削速度是切削刃尖端与工件之间的相对线速度。它是铣刀转速(主轴转速)与其周长的乘积。

提示:直径 (d) 应为有效直径,而不是刀具直径。在 90° 铣刀中,两者具有相同的值,但是,在圆形和倒角铣刀上,有效直径取决于深度。

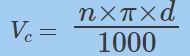

公式:

d – [毫米]

n – [rpm](每分钟转数)

Vc – [米/分钟]

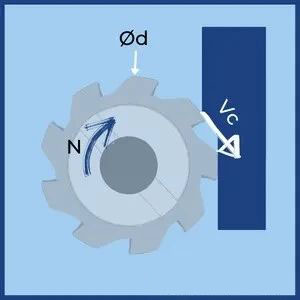

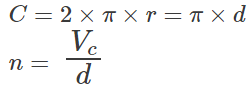

2、主轴转速计算

如何根据铣刀直径和切削速度计算主轴转速

理论

铣刀手册或经验告诉我们,对于给定的加工,需要使用什么切削速度。另一方面,数控机床是用主轴速度编程的。因此,我们通常需要根据给定的切削速度计算 RPM,以便进行编程或确保我们想要的速度在机床的限制范围内。它是通过将切削速度除以刀具的周长来计算的。

提示:为获得准确的结果,您应使用有效直径。在90°铣刀中,它只是刀具的直径,但是,在圆形和倒角铣刀上,有效直径取决于切削深度和刀具几何形状。

公式

d – [毫米]

n – [rpm](每分钟转数)

Vc – [米/分钟]

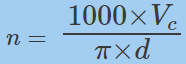

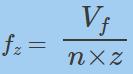

3、每齿进给量计算

n – 主轴转速

z——齿数

F z –每齿进给量

V f –工作台进给

理论:

每齿进给量表示作用在铣刀单个切削刃上的负载(切屑负载)。对于给定的刀具几何形状,它是一个很好的指标,可以检查某些切削条件(主轴速度和工作台进给量)是否合理。它的计算方法是将工作台进给量除以主轴速度和槽数。

提示:仅当 90° 铣刀的径向切削深度大于刀具半径 (ae>r) 时,fz才等于切屑负荷。在其他情况下,您可以根据切屑变薄系数使用更高的进给。

公式

z——齿数

n – 主轴转速[RPM]

f z – 每齿进给量[毫米或英寸]

f n – 每转进给量 [毫米或英寸]

V f – 工作台进给[毫米/分钟]或[英寸/分钟]

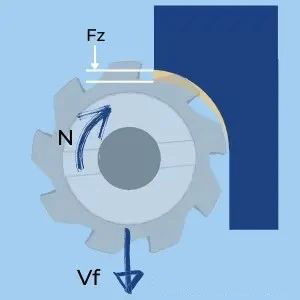

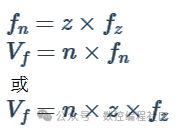

4、进给速度的计算

如何根据每齿进给量、主轴转速和刃口数计算进给速度。

理论

铣削进给(也称为工作台进给和进给速度)是铣刀相对于工件的线速度,以 [mm/min] 或 [inch/min] 为单位。它是机床的实际参数。需要根据主轴速度和齿数进行计算。我们可以从刀具手册中获得的参数有切削速度和每齿进给(切屑负荷)。

公式

z——齿数

n – 主轴转速[RPM]

f z – 每齿进给量[毫米或英寸]

f n – 每转进给量 [毫米或英寸]

V f – 工作台进给[毫米/分钟]或[英寸/分钟]

提示: 产生工作台进给 (Vf ) 的主要参数是每齿进给 (fz )。一个常见的错误是使用刀具手册提供的切屑负载建议作为每齿进给。但是,只有在使用径向切削深度大于刀具半径 (a e > r) 的 90° 铣刀时,此假设才是正确的。在其他情况下,您可以根据切屑变薄系数使用更高的 fz。

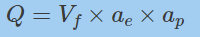

5、材料去除率

理论

材料去除率 ( MRR ) 以每分钟立方毫米为单位,表示在一组切削条件下一分钟内加工的材料量。在铣削中,它是工作台进给、径向切削深度和轴向切削深度的乘积。

MRR 用于两个目的:

比较两组切削条件之间的生产率。

估算所需的功耗。

公式

ae – 径向切削深度 [mm] 或 [inch]

ap -轴向切削深度 [mm] 或 [inch]

Vf – 工作台进给[毫米/分钟]或[英寸/分钟]

Q – 金属去除率 [mm 3 /min] 或 [inch 3 /min]