导语:计算机自诞生以来,已经经历了无数次的变革和发展。从最初重达30多吨的庞然大物,到如今仅为几千克的便携设备,超精密抛光技术功不可没。

世界上首台计算机ENIAC(埃尼阿克)采用电子管作为元器件,由于使用的电子管体积很大,不仅重量达到了30多吨,占地面积大,而且还存在耗电量大、易发热、无法长时间使用的问题!而随着抛光工艺进入亚微米级、甚至纳米级精度时代,现在几毫米的硅片也可以实现“全局平坦化”,电子元件 排列得更加紧密,超大规模的集成电路甚至可以包含上万至百万晶体管,让计算机得以实现小型化和高度集成化,最终重量锐减至几千克!

世界上首台计算机与如今的笔记本电脑

超精密抛光技术,一般特指选用粒径只有几纳米的研磨微粉作为研磨磨料,将其注入研具,用以去除微量的工件材料,以达到一定的几何精度(一般误差在0.1µm 以下)及表面粗糙度(一般Ra≦0.01µm)的方法。这种极高的抛光精度要求对于抛光技术、设备、材料都提出了更高的挑战。目前日、美、德三国在超精密机床领域处于领先地位,他们掌控着超精密抛光工艺的核心技术,牢牢把握了全球市场的主动权,相比之下,我国在超精密抛光技术方面的发展受到一定的制约,因此如何攻克超精密抛光技术的技术难点是我国研磨抛光领域关注的焦点。

超精密抛光的技术难点

1、高精度的抛光设备

高精密抛光通常用于光学、半导体、航空航天等高精尖领域,通常要求极限的形状精度、尺寸精度和表面完整性(无或极少的表面损伤,包括微裂纹等缺陷、残余应力、组织变化),这就对抛光设备提出了极高的要求。

(1)硬件要求:

为保障抛光的精密度,超精密抛光设备还需要有非常稳定的机械结构,其中作为超精密抛光设备核心器件的“磨盘”,其对材料构成和技术要求更为苛刻。这种由特殊材料合成的磨盘,不仅要满足自动化操作的纳米级精密度,更要具备精确的热膨胀系数,避免磨盘在高速运转过程中与工件产生摩擦产生的热量使研磨盘发生热变形,而引起工件加工精度的波动,影响产品最终的平面度和平行度。通常来说,为保证亚微米级甚至纳米级的抛光精度,磨盘的的热变形要求在几纳米之内。

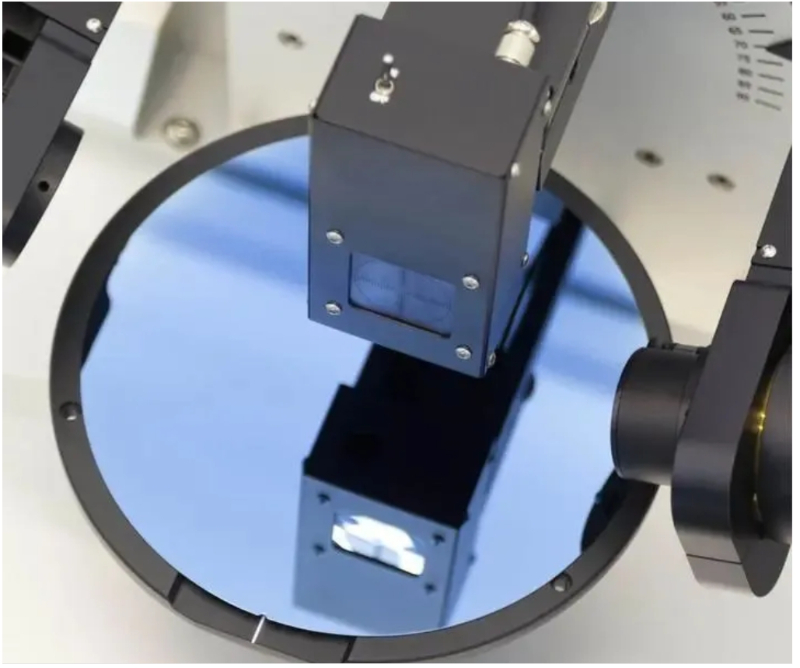

东京精密(Tokyo Seimitsu)的超薄晶圆抛光设备(13522079385)

目前,高精密抛光设备磨盘大多需要定制,不进行批量生产,直接限制了除美、日等的国家仿制,因此牢牢掌握着高精密磨盘的生产技术,我国长期以来都面临着严密的技术封锁,用什么材料和工艺才能合成这种热膨胀率低、耐磨度高、研磨面超精密的磨盘,是我国企业和科研机构需要集中力量攻克的技术难题。

(2)系统(软件)要求:

由于超精密抛光涉及的参数众多,以极具代表性的CMP抛光为例,加工环境、抛光液进给速、 抛光头转速、抛光压力、研磨盘(抛光盘)转速、 抛光时长、晶片粘贴方式等都会对抛光效果产生影响,因此,除了需要研究不同加工工艺参数对抛光效果的影响,还要求超精密抛光设备配备非常高精度的控制、测量和检测系统,能够在抛光过程中实时监控和调整参数,确保每个环节的精度和稳定性。

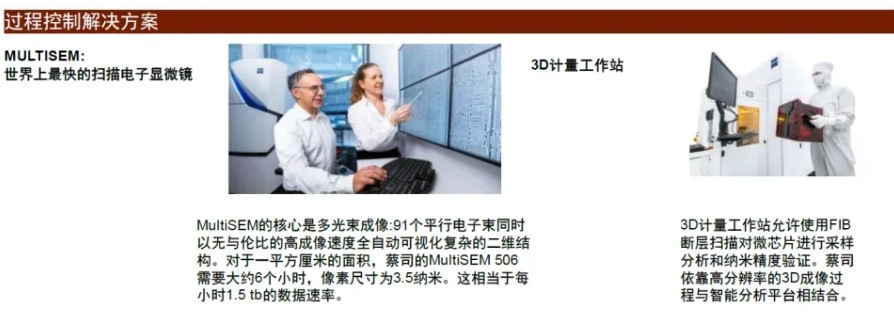

除此之外,对于具体的工件来说,其表面状态往往经过多个过程才能达到最终的要求,因此超精密抛光设备还需要有高度自动化、智能化的生产线和高质量的工艺流程,满足大规模的工业生产,目前,蔡司(Zeiss)、肖特(Schott)等德国企业在这些方面有着突出优势。例如,蔡司在光学镜头的制造过程中,采用了先进的多步抛光工艺,能够在保证高精度的同时,极大地减少表面损伤和缺陷。

蔡司针对半导体制造的过程控制解决方案,包括先进的光学测量技术、扫描电子显微镜、3D计量工作站等,可以实现对半导体器件的尺寸、形状、表面粗糙度等参数的精确测量和控制。

2、先进的抛光材料

对于超精密抛光来说,要实现纳米级的表面粗糙度,除了需要开发亚微米级别的超细磨料,还还需要针对性地开发研究抛光材料材质、形貌,并控制均匀的粒度分布。例如,在形貌上,球形的磨料粒子往往能够实现更均匀的抛光效果,减少划痕和凹坑;在材料选择上,硬质材料如碳化硅晶圆等可能需要使用更为硬质的抛光磨料,才能有较高的去除率,而软质材料则需要使用较软的磨料,才能达到低损伤的目的.....

目前,日本在抛光材料的研发上具有显著优势。例如,富士(Fujimi)开发的超精细抛光粉末,能够实现极高的表面光洁度和低损伤,其中用于硅和碳化硅晶圆纳米级抛光的氧化铝、二氧化硅基抛光液在全球拥有超过八成市场占有率。

Fujimi GC系列磨料

3、创新、尖端的工艺技术:

单纯的物理、化学等抛光方法可能无法满足现代工业对精度、表面质量和效率的要求,因此随着新型材料的开发,抛光工艺也需要及时的创新。比如美国的超精密抛光技术就往往结合最新的科技创新。

(1)磁流变抛光:

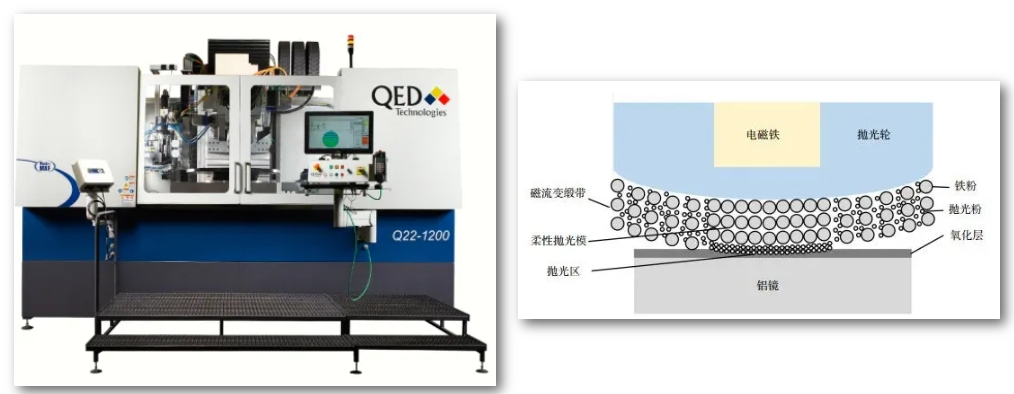

磁流变抛光技术是20世纪80年代国外发展起来的一种新兴高端光学制造技术,并由美国QED公司于1997年正式开启商业化道路。

该技术是利用磁流变液在磁场中的流变性对工件进行抛光,磁流变液进入抛光区后在磁场作用下变成粘塑性的介质,形成“柔性抛光模”与光学零件表面接触时会产生很大的剪切力,从而实现材料的稳定去除,达到抛光、修形的目的,能够有效解决光学元件的加工精度高、收敛要求高、表面质量好、亚表面损伤低以及中高频误差可控等需求,可广泛应用于抛光球面透镜、非球面透镜、棱镜、自由曲面等。

美国QED磁流变抛光机及磁流变抛光原理(来源: 求真影像技术研究室)(13501282025)

技术难点:磁流变液的制备以及磁场的精准控制

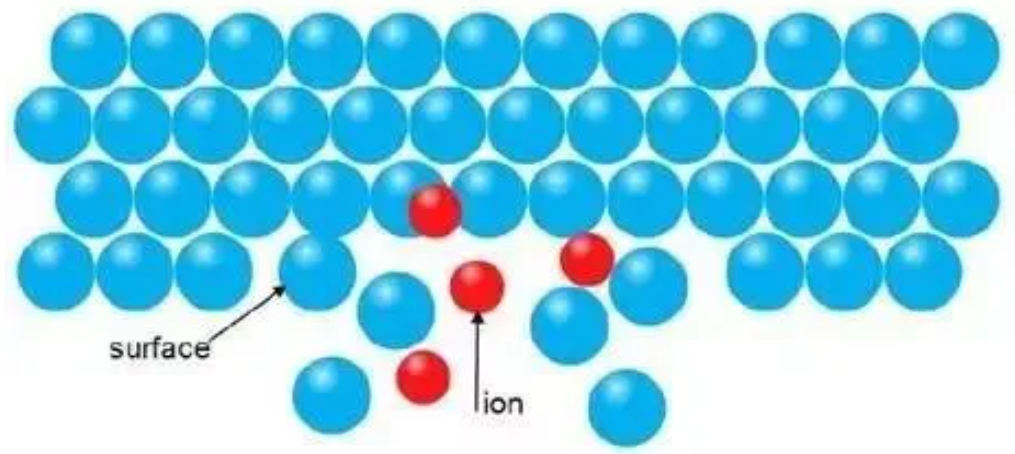

(2)离子束抛光

大口径非球面光学加工的发展趋势是更大偏离量、更高陡度、更高精度,为此美国伊士曼柯达(Eastman Kodak)提出了离子束抛光技术。该技术是在真空室中利用具有一定能量与空间分布的离子束流轰击镜面表面,由能量沉积实现非接触式的材料去除,为大口径非球面的高精度抛光提供了新的技术选择。由于具有抛光精度高、无亚表面损伤等优点,其与磁流变抛光被公认为近三十年来在光学加工领域最为创新的两大技术。德国NTG公司离子束抛光机(13522079385)

离子束抛光原理(来源于网络)

技术难点:需要对去除函数进行准确的测量标定,同时保证去除函数在抛光过程中的稳定性。

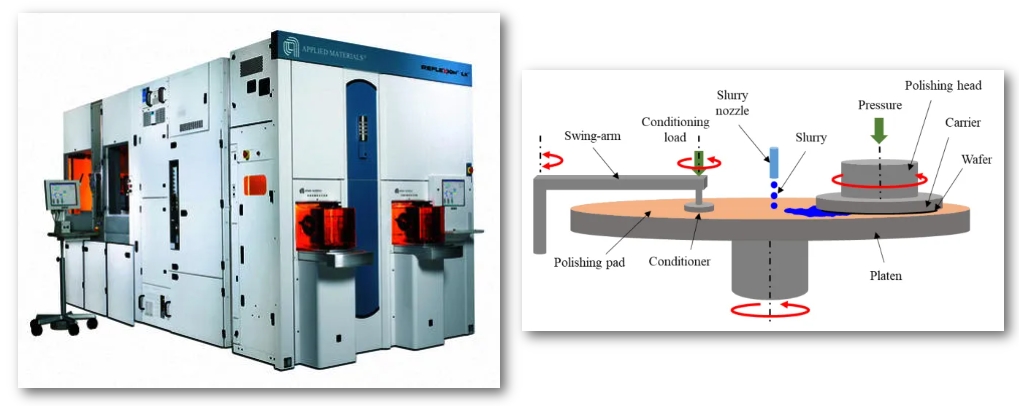

(3)化学机械抛光(CMP)

CMP技术是目前唯一能兼顾表面全局和局部平坦化的抛光技术,于1965年由美国孟山都公司(Monsanto)首次提出,但最初仅被用于获取高质量的玻璃表面,如军用望远镜等。随后,由于其独特地结合了化学腐蚀和机械磨削的优点,能够减小工艺偏差,制造纳米级的平坦化表面,美国IBM、Intel、APPLIED MATERIALS等企业逐渐将其应用于在半导体制造中。

美国APPLIED MATERIALS公司的CMP抛光设备及CMP原理(来源于网络)(13501282025)

技术难点:化学与机械作用之间的平衡、钻石修整盘的生产

总结

在超精密抛光领域内,国外在超精密抛光技术上具有显著优势,尤其是日本、德国和美国。在设备和工艺水平上,这些国家都已经实现了纳米级精度的抛光,而我国与国际先进水平还有一定差距。不过近年来,在国家政策的支持下,中科院长春光机所、清华大学、 长光华芯、 中科院微电子研究所等对超精密抛光设备的研发都取得了一定进展,中科院国家纳米科学中心研究院王奇博士团队研发“二氧化铈微球粒度标准物质及其制备技术”也已经具有成效。未来,随着多项核心技术逐步攻破,我国的超精密抛光技术有望逐步实现国产替代,进一步实现“弯道超车”!