跨越海外技术封锁,德清企业引领风电关键组件国产化浪潮

最近,浙江省科技厅发布了2024年度中央财政资助地方科技发展项目名单,德清县雷甸镇(高新区临杭产业新区)的浙江天马轴承集团凭借其“大功率风电主轴与齿轮箱轴承关键技术革新与领军能力提升”项目脱颖而出,荣获400万元财政支持。

该项目紧随天马轴承成功验收国家重点研发计划“大数据驱动的高端轴承状态监控与健康管理系统”后,标志着天马轴承即将开启又一项具有重大影响的科研征程,旨在促进国内风电核心组件的自主可控与供应链安全。

“大功率风电主轴与齿轮箱轴承是我们风电轴承领域待征服的最后一座高峰,对推动国内风电核心组件自给自足至关重要。”浙江天马轴承集团有限公司项目部负责人骆晓明强调。国内风电轴承行业起步相对较晚。

天马轴承自1987年成立以来,于2007年率先实现了风电变桨与偏航轴承的国产化,成为风电轴承行业的佼佼者。其产品不仅满足了国内风电制造商的需求,逐步取代进口,并与全球领先的风电整机企业建立了稳固的合作关系。然而,风电机组的“心脏”——主轴轴承和齿轮箱轴承,长期依赖海外供应,国产化进展缓慢。

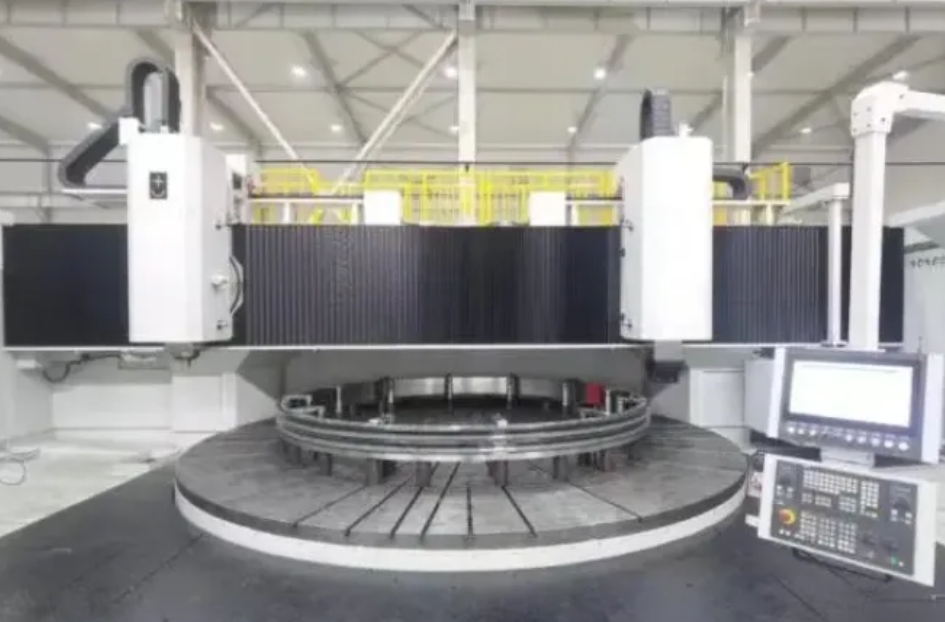

天马集团还采购了大型德国立式磨床,来完成大型工件的精密加工(咨询磨床电话:13522079385)

面对国外厂商的技术壁垒,天马轴承犹如现代“愚公”,历经数载,成功攻克了“材料、轴承、设备”三大核心技术难题,构建了完整的产业链条。首先,天马轴承自主研发了高端轴承专用材料,打破了发达国家的长期垄断。

与多家研究机构合作,天马轴承攻克了一系列高端轴承钢的制造与热处理技术,开发出多种特种钢材,为高端轴承的生产提供了坚实的基础。其次,天马轴承自2021年起,自主研发了超过20款大型精密立式复合加工机床,填补了国内空白,其性能和技术指标达到了国际领先水平,确保了高端轴承的制造精度。

为了确保轴承产品的可靠性,天马轴承正投资建设中国首台大功率风电主轴轴承测试平台,以保障大功率风电主轴与齿轮箱轴承项目的顺利实施。

骆晓明表示:“海上风电机组服役期长达20年,严苛的环境对轴承寿命提出更高挑战。我们将持续优化产品,加速核心部件的国产化进程,为我国高端轴承产业的科技进步再立新功。”(来源:杭州日报)