晶圆减薄作为半导体制造中的一项重要工艺环节,离不开经过精心减薄的晶圆所承载的复杂电路与性能。晶圆减薄作为半导体制造中的一项关键技术,对于提升芯片性能、优化封装设计和增强散热效率等方面具有重要意义。本文将深入剖析晶圆减薄工艺流程的要点,提供工艺参考。

一、为什么要对晶圆进行减薄?

晶圆减薄指将原始的硅晶圆通过一系列精密工艺处理,使其厚度减少至特定范围的过程。这一过程对于提升芯片性能、优化封装设计、增强散热效率等方面具有不可估量的价值。随着半导体技术的飞速发展,芯片的小型化、集成化趋势日益明显,晶圆减薄成为了实现这一目标的关键技术之一。

二、晶圆减薄的主要方法

晶圆减薄的方法多种多样,但最为常见和成熟的主要包括机械磨削、化学机械研磨(CMP)、湿法蚀刻以及等离子体干法化学蚀刻等,每种方法都有其独特的优势和适用场景。

机械磨削

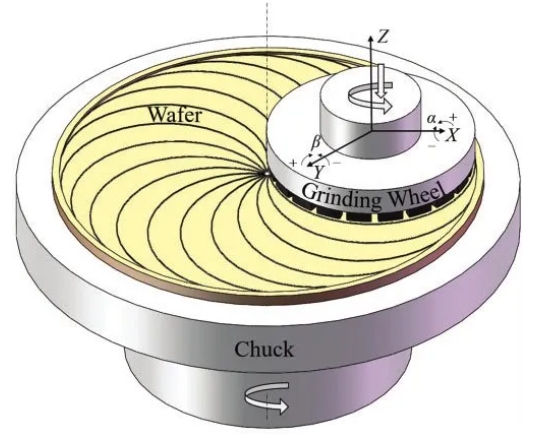

机械磨削是最早应用于晶圆减薄的技术之一,它利用含有金刚石颗粒的砂轮在高速旋转下对晶圆表面进行切削,从而达到减薄的目的。

这种方法具有效率高、成本低的优势,但同时也存在易引入划痕、机械应力大等缺点。

为了克服这些问题,现代机械磨削工艺往往采用多步磨削策略,即先使用粗颗粒砂轮进行粗磨,去除大部分多余材料,再逐步换用细颗粒砂轮进行精磨,以获得更为平整光滑的晶圆表面。

化学机械研磨(CMP)

化学机械研磨是一种结合了化学腐蚀与机械磨削的复合工艺。在CMP过程中,晶圆表面被覆盖上一层特殊的化学溶液(抛光液),该溶液中的化学成分能与晶圆材料发生化学反应,软化其表面。

同时,抛光垫或抛光布在晶圆表面施加一定的压力和旋转运动,通过机械摩擦作用进一步去除被软化的材料。CMP技术能够有效降低晶圆表面的粗糙度,提高平整度,是当前晶圆减薄的主流工艺之一。

湿法蚀刻

湿法蚀刻是利用化学腐蚀剂对晶圆表面进行均匀腐蚀的方法。这种方法通过控制腐蚀剂的浓度、温度以及腐蚀时间等参数,可以实现对晶圆厚度的精确控制。湿法蚀刻具有工艺简单、成本低的优点,但在处理过程中需要严格控制环境条件,以避免腐蚀剂对晶圆造成过度腐蚀或损伤。

等离子体干法化学蚀刻

等离子体干法化学蚀刻是一种利用等离子体反应进行晶圆减薄的高新技术。在等离子体环境中,气体分子被电离成带电粒子,这些粒子与晶圆表面发生化学反应,从而实现材料的去除。与湿法蚀刻相比,等离子体干法化学蚀刻具有更高的加工精度和更少的热影响区,但设备成本较高,操作难度也较大。

三、晶圆减薄工艺流程关键步骤

无论采用何种减薄方法,晶圆减薄的工艺流程都大致相同,主要包括以下几个要点:

晶圆准备

在进行晶圆减薄之前,首先需要对晶圆进行彻底的清洗和检查,以去除表面的杂质和缺陷。清洗过程通常包括使用去离子水、有机溶剂等清洗剂进行多次清洗,并通过超声波、旋转喷淋等方式提高清洗效果。检查则主要通过光学显微镜、扫描电子显微镜等设备对晶圆表面进行观测,确保无裂纹、划痕等质量问题。

掩膜保护

为了防止减薄过程中晶圆表面受到损伤或污染,通常需要在晶圆表面涂覆一层光刻胶或其他保护材料作为掩膜。这一步骤通过光刻工艺实现,即将光刻胶均匀涂覆在晶圆表面后,通过曝光、显影等步骤形成特定的图案。掩膜图案的设计需根据晶圆上的电路布局和减薄需求进行精确计算和调整。

减薄处理

根据所选的减薄方法,对晶圆进行减薄处理。在机械磨削和CMP过程中,需要控制砂轮或抛光垫的转速、压力、进给速度等参数,以确保晶圆减薄的均匀性和精度。在湿法蚀刻和等离子体干法化学蚀刻过程中,则需要精确控制腐蚀剂或等离子体的浓度、温度、时间等参数,以避免对晶圆造成不必要的损伤。

清洗与检查

减薄处理完成后,需要对晶圆进行彻底的清洗以去除残留的研磨粉末、抛光液、腐蚀剂等物质。清洗过程同样需要严格控制清洗剂的种类、浓度、温度以及清洗时间等参数。清洗完成后,还需对晶圆进行再次检查,确保晶圆表面无划痕、无残留物等质量问题。

防静电处理

由于晶圆在制造和处理过程中极易受到静电的影响,可能导致电路损坏或性能下降,因此防静电处理是晶圆减薄工艺流程中不可或缺的一环。在晶圆完成清洗与检查后,通常会进行防静电涂层的涂覆,或者将晶圆置于防静电环境中进行后续操作。防静电涂层能够有效中和晶圆表面的静电电荷,减少静电放电(ESD)事件的发生,保护晶圆免受损害。

四、晶圆减薄工艺的注意点

均匀性与精度控制

晶圆减薄的均匀性和精度直接影响到芯片的性能和可靠性。为了实现高精度的减薄,需要严格控制减薄设备的各项参数,如转速、压力、进给速度等,并进行精确的校准和调节。此外,采用先进的在线监测技术,如激光测厚仪、光学干涉仪等,可以实时监测晶圆厚度的变化,及时调整工艺参数,确保减薄的均匀性和精度。

应力管理

晶圆减薄过程中会产生一定的机械应力和热应力,这些应力可能导致晶圆变形、裂纹等问题。为了有效管理应力,可以在减薄前对晶圆进行预处理,如退火处理,以消除内部应力。同时,在减薄过程中采用低应力材料或优化工艺参数,减少应力的产生和积累。此外,减薄后的晶圆还需进行应力释放处理,如再次退火,以确保晶圆的稳定性和可靠性。

损伤控制

晶圆减薄过程中,如果处理不当,很容易在晶圆表面引入划痕、坑洞等损伤。为了控制损伤,需要选用高质量的减薄设备和材料,如高纯度的砂轮、抛光垫和抛光液等。同时,加强工艺控制,如优化磨削或抛光路径、调整压力和速度等参数,以减少对晶圆表面的机械冲击。此外,采用先进的清洗和检测技术,及时发现并修复潜在的损伤问题。

成本控制

晶圆减薄工艺的成本较高,主要源于设备投资、材料消耗和工艺复杂度等方面。为了降低成本,可以通过优化工艺流程、提高设备利用率和降低材料消耗等方式来实现。例如,采用多晶圆同时减薄技术,可以显著提高生产效率并降低单位成本;通过回收和再利用减薄过程中产生的废液和废料,也可以有效减少资源浪费和降低成本。