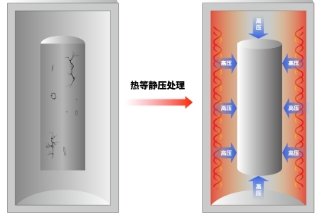

01. 什么是热等静压?

一种提高材料质量的特殊热处理工艺!

热等静压(Hot Isostatic Pressing,HIP)是一种对金属或陶瓷材料的特殊热处理工艺,是制备高性能材料的重要手段。该工艺技术可用于粉末冶金成型或对成型后的铸件(钛合金、高温合金、铝合金等疏松缩孔铸件)进行致密化处理。经过热等静压处理,材料的耐磨、耐腐蚀性以及机械性能会获得极大的提升,疲劳寿命可增加10~100倍。

加工特点:

高温 最高可达2000℃

高压 最大可达200 MPa

等静压力 利用惰性气体作为传压介质,相同的压力从各个方向均匀作用于部件表面

主要应用材料体系:

高温合金、钛合金、铝合金、铜合金、难熔金属、硬质合金、不锈钢、耐蚀合金,陶瓷、复合材料、电子材料、功能材料等。

02. 为什么使用热等静压?

极大的提升材料机械性能,使其疲劳寿命增加10~100倍

任何材料制成的制品都有一定的使用寿命,不可能无限期的使用下去,造成材料失效的根本原因有两种,一种是材料内部结构发生变化,即由于外界环境的干扰使材料的成分发生变化,新的成分无法达到合适的性能,材料随即失效; 另一种更为常见的原因是,由于材料内部残留杂质,微小裂纹,孔洞等,形成了性能突变点,我们称之为材料缺陷,在材料工作状态时,例如材料受到高温循环和应力循环时,在性能突变的位置会产生应力集中效应,最终在该点产生疲劳扩散,使材料断裂失效。 目前任何一种传统成型方法,都无法直接消除材料内部残留的缺陷,都需要进行后续的处理加工。

当然,在常规的工作环境中,不需要对材料的性能提出过高要求,在不影响材料使用的情况下,一些缺陷是允许存在的。 但是在某些特殊工作环境下,如飞机发动机、核反应堆、重型燃机、海底石油开采等情况下,材料需要承受极高的温度,压力,振幅或腐蚀性环境,此时对材料的性能要求也就极高,不仅需要有超高的强度,韧性,抗腐蚀性,还要有极高的稳定性。此时,消除材料内部缺陷就变得尤为重要。

热等静压作为一种特殊的金属热处理工艺,目前是最有效的消除材料内部缺陷的热处理方法,也是使材料内部缺陷最少的材料成型方法。因此,热等静压是世界范围内,各领域重要关键零部件的例行加工步骤。

根据待加工产品的需求

可将热等静压处理服务分为以下三类:

1、致密化处理

消除制品内部缺陷,达到理论密度

2、扩散连接

将两种或多种金属一体化

3、热等静压粉末冶金

HIP粉末成型,高性能、低成本

致密化处理

消除材料及制品内部缺陷,达到理论密度

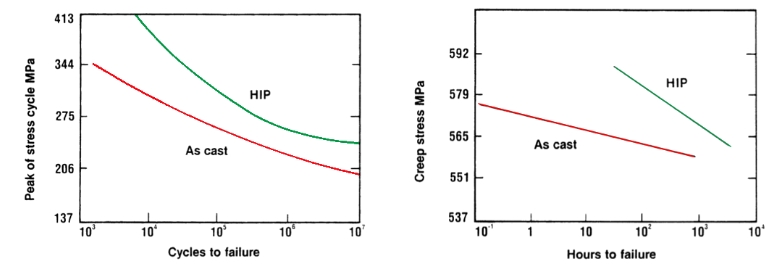

材料服役过程中,材料内部残留的孔隙和微小裂纹既是断裂萌生点,也是磨损和腐蚀萌生点。在飞机发动机,核反应堆,重型燃机等复杂工作环境中,一旦材料发生断裂失效,将造成极严重的后果。而经过热等静压处理,材料内部组织结构发生致密化,孔隙和缺陷全部消失,形成了均匀致密的整体,极大提高材料的耐磨、耐腐蚀性,机械性能及疲劳强度。

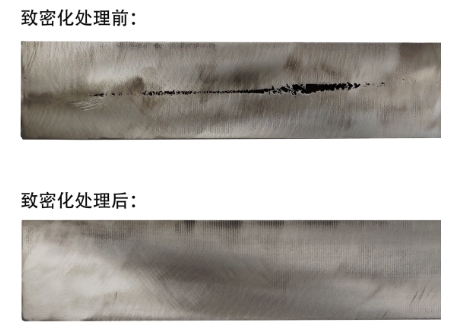

在铸造工艺中,由于材料冷却时温度扩散不均匀会产生内部疏松、偏析、缩孔、微裂纹等工艺固有缺陷,降低材料性能、使用寿命和稳定性。同样,在金属注射成型和3D打印工艺中也存在着材料内部结构疏松,残留部分缺陷的问题。

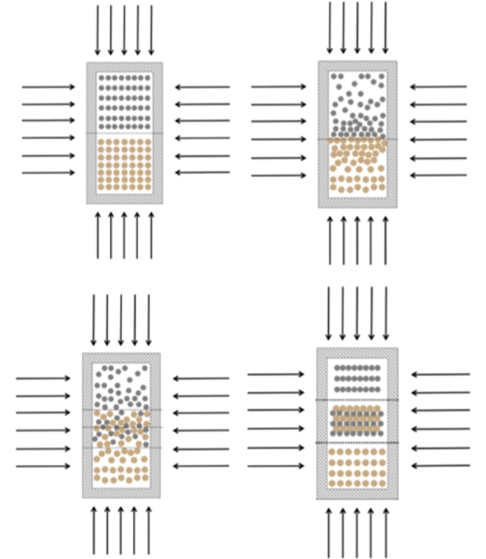

热等静压致密化处理是指将铸件、注射成型或3D打印制品等内部存在缺陷的产品,置于高温环境下,通过惰性气体作为传力介质,对其施加各项等同的等静压力,迫使制品固态相下发生形变,原子层面上发生扩散,内部孔隙和微小裂纹消失,以消除材料内部断裂萌生点(应力集中点),从而极大提升制品的整体性能。

·内部缺陷消除 – 消除缩松、缩孔、偏析

·大幅提升疲劳寿命 – 10~100倍

·提升延展性和断裂韧性

·制品可达到理论密度

·耐磨,耐腐蚀性极大提高

·消除材料内部应力

在过往的50余年中,利用热等静压技术对材料、特别是铸件进行热等静压处理是提升产品质量的重要工序。钢研昊普在中国国内的致密化处理业务上一直处于行业领导者地位,在过去几十年间持续为国内关键产品质量提供重要保障。 近年来,随着人们对产品质量要求的整体提升,致密化处理业务逐渐扩展到了更多的应用范围,各领域民用产品通过致密化处理让产品质量获得了全面提高。钢研昊普秉持行业领导者的责任,拥有实力雄厚的加工能力和广泛的加工范围,致力于为全球客户提供最前沿的技术保障和最值得信赖的服务质量。

扩散连接

将两种或多种金属材料一体化

工业制造中,工程师们通常将不同的材料粘接在一起以获得最佳的材料性能组合,但常规的焊接方式往往无法实现或者效果不佳,尤其是对异形件或尺寸较大部件的连接。热等静压可以通过高温高压的作用,将两种或两种以上的金属材料或陶瓷材料之间实现固-固连接,固-粉连接,粉-粉连接,使多种材料整体化。与其他连接技术相比,两种材料的交界处紧密结合,无缺陷,交界处性能与母材无差别。

·连接相同性能材料时,由于界面不产生液相,界面结合强度与母材相当,连接不同性能材料时界面可实现良好的冶金结合,且性能不低于两种材料中的较低者

|可以连接接触面具有复杂形状的零件,并实现严格的尺寸控制

|可在一道工序中连接多个同类或异类材料

|可快速实现大面积的连接

|可使采用常规焊接方法无法连接的脆性金属,或熔点相差较大的金属,实现固态连接

|由于作用在零件上的等静压力高且均匀因此减少及消除了在连接区外侧的微小气孔或裂纹

|无传统焊接工艺中产生的焊缝、热影响区、表面气孔、夹杂、咬边、裂缝等缺陷

由于不同金属热膨胀系数不同,受热时会在交界面处产生位错和内应力,影响连接效果。钢研昊普工程师们近年来在扩散连接技术上取得了飞跃式的进步,开发出不同材料间的连接技术,将该技术应用到更多种类的材料上,如铜、不锈钢、钨合金、钴基合金、镍基合金、铬、钼等。

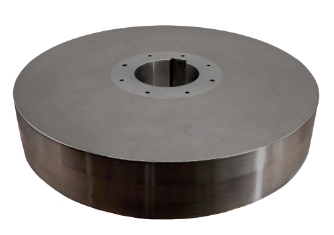

粉末冶金近终成形

热等静压一次成型,高性能、低成本

咨询电话:13522079385

热等静压粉末冶金是指利用热等静压工艺,将粉末状原材料灌装于特殊设计的包套中,在高温高压和等静压力作用下直接烧结成指定形状的产品,建立在粉末冶金优势的基础上,热等静压技术可以使粉末状材料固结成更加致密,性能更高的成品。

•设计灵活 - 设计成与最终制品几乎相同的形状,减少原料浪费,机加工程序,和运输时间。

•晶粒细小均匀,具有各向同性的材料性能- 耐磨,耐腐蚀,机械性能提升,寿命超长。

•制备高温合金材料 – 温度达到熔点的0.8倍即可。

•内部均一致密 – 超声波检测无影响。

•不产生液相 - 最大程度减小偏析,提高材料耐腐蚀性。

•可以实现两种不同金属材料锭坯料的制备 - 双金属仍可进行后续的锻造及挤压等加工。

热等静压技术应用有多广?一组例子带你了解!

航天器在穿越浩瀚宇宙时,要承受极端温度和强大压力,对材料的性能要求近乎苛刻。在石油天然气行业,深井钻探面临着高温、高压和复杂的化学腐蚀环境,也需要坚固且耐腐蚀的材料保驾护航;在轨道交通领域,列车高速行驶,关键部件必须具备卓越的耐磨和机械性能。

传统的材料处理技术在应对这些纷繁复杂且严苛的要求时,就显得有些力不从心了。