CCMT2024以“聚焦——数字•互联•智造”为主题,积极响应各种数字技术与制造技术深度融合的发展趋势,在更高层次上赋能机床工具制造业转型升级和高质量发展。

展会上随处可见品类繁多的功能部件产品,如铣头、转台、刀库等,有助于提升机床加工的自由度,实现机床功能的多样化,大幅度提升机床的工艺范围,使制造厂家实现生产力和附加值的最大化。作为五轴及五轴以上多轴高端机床,铣头或摇篮转台是不可或缺的必配附件,同时,刀库也成为了数控铣床的标配产品。

笔者主要对本届展会上展出的部分精品功能部件进行简述,不到之处,请同行斧正。

一、直驱五轴功能部件

五轴联动加工一直是数控加工中心的至高追求。采用力矩电机作为A/C轴转位驱动力的摇篮转台可实现联动加工,采用大功率高速电主轴,可实现高速高精加工,是加工市场的宠儿。笔者粗略统计,本届展会展出的配备摇篮转台的机床数量占比较高。

对于双轴(A/C轴)采用力矩电机直驱的AC摇篮转台,有单臂和双臂两种形式。单摆式的只有一边设有力矩电机,A轴驱动力较同规格双摆式的小,但转台减小了一个支撑臂的空间,减小了机床的整体尺寸;双臂式是A轴两侧都有力矩电机驱动,相对单摆式比较A轴驱动力大,并且A轴对称式设计,摆头重心与C轴旋转中心重合,转位具有更好的稳定性。

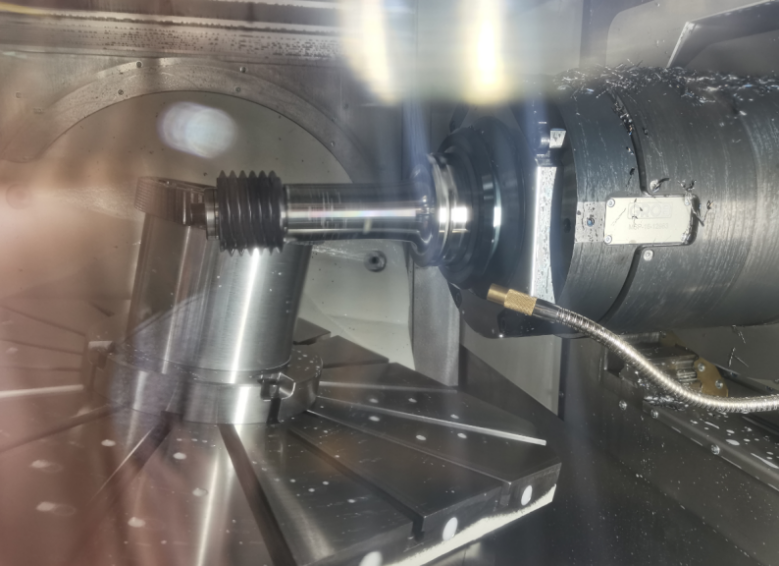

1.GROB五轴联动加工中心

德国GROB(格劳博)集团的加工中心设计紧凑,加工效率高且具备非常高的稳定性,独特的机床设计理念保证了高效生产并可以依靠多样化的配置选件来适应个性化需求。

GROB展出的五轴联动通用车铣复合加工中心采用单臂式摇篮转台,占地空间小,设计紧凑,A轴可实现360°摆角,最大程度提供了加工自由度,一次装夹即可完成零部件铣削和车削加工,节省生产中的时间、空间和投资成本。三轴最大速度65/50/80m/min,最大加速度6/4.5/7.5m/s²,配合转台2g的超高加速度,机床加工效率高。GROB五轴联动机床产品质量到位,功能部件设计理念独特,铣削性能优越,五轴程序加工经验足。

GROB展出的配备机器人单元GRC-R12的五轴联动通用加工中心G150,配置的柔性机器人单元,最大负载12kg,可实现工件或托盘的搬运,可增加工件清洗、测量、去毛刺等外围设备,具有紧凑的抽屉式上料系统,具备自动夹爪调节和更换功能,使机床的自动化程度提升了一个档次。

GROB今年展会最大的亮点是移动机器人(GMR)的展示,实现了高效、智能的物料搬运。GROB移动机器人GMR配备了最新的传感器技术,可以毫不费力在生产车间内不依赖人工进行驾驶。用户收益于一个车间中多台设备且地点独立的自动化解决方案。

2.海天精工CFM650摇篮高速五轴铣削中心

CFM650整机采用一体式龙门框架和高刚性主轴箱结构,梁立柱设计采用一体式结构,相对分体式结构,减少横梁立柱之间的接触面,误差累积环节少,抗震性能、可靠性和稳定性更好。同时三轴配置大规格滚柱直线导轨,1g加速度,保证设备出色的切削刚性和加工效率。

配置自主研发制造的高转速电主轴和双力矩电机直驱摇篮转台,可实现高速五轴联动加工功能。通过高刚性主机结构和292Nm大扭矩电主轴搭配,保证设备强力切削不发震;AC轴最大旋转扭矩5160\1720Nm,可以满足800kg重物联动加工。

产品在设计过程中全面采用三维模拟实际制造与装配,结合有限元分析软件,加之可靠的运动学分析计算软件,展示高速、高响应、高效、高精、高切削刚性、高可靠性、高精度稳定性的综合体验。

AC轴采用直驱技术,两轴定位精度8″,重复定位精度5″,具有传动精度高、动态响应快、无机械磨损、结构简单、可靠性高等优点。

CFM650的A轴采用双臂力矩电机直驱技术,可实现高转速、高扭矩加工,性能特性优异。采用水冷技术,可有效降低热变形,提高摇篮的加工精度。

通过对各伺服轴的调校,调制适应不同加工条件的参数模组,加工时通过固定循环即可时时切换;加工条件参数选择在满足加工需求的前提下,最大程度地提升生产效率,缩短加工时间。

通过图形化的界面开发,时时动态显示各轴的负载及温度状态,针对电主轴还增加了轴承的温度监测;各轴在扭矩异常时,自动触发停机报警,最大程度降低碰撞损伤;部件的干涉区间主动保护,避免各轴移动过程中对部件的撞击。根据需求,可对主轴进行热延伸误差补偿的数据进行采集和分析,通过函数对其进行时时补偿,提升加工精度。

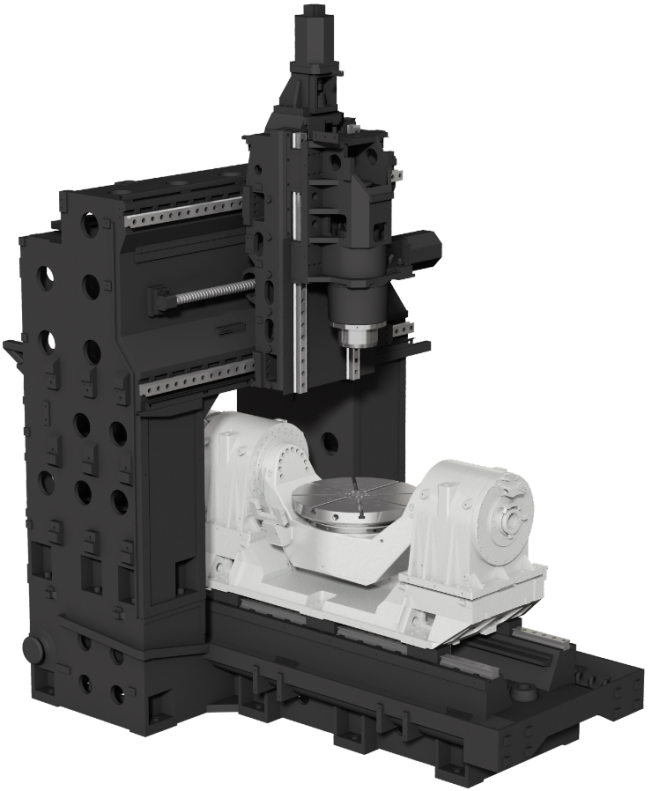

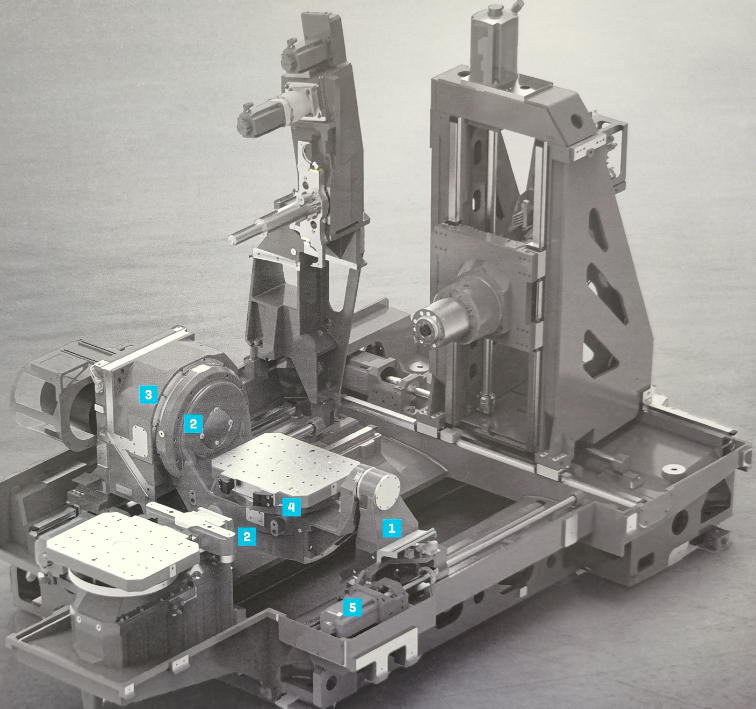

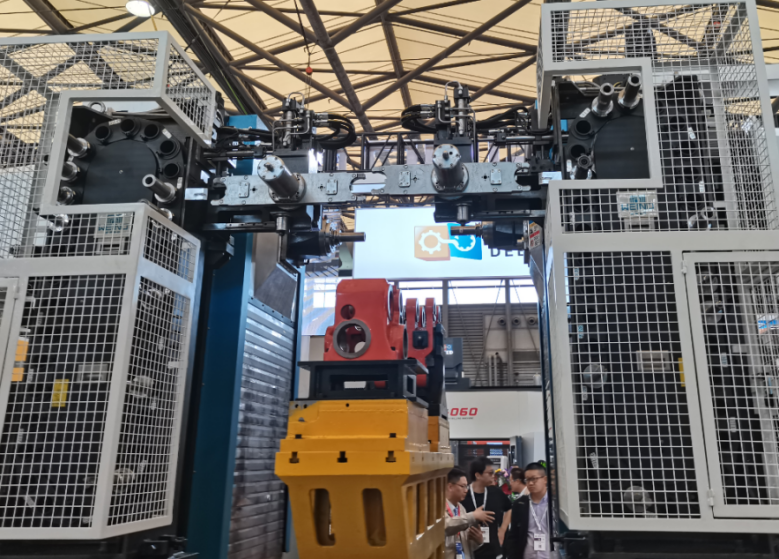

3.济南二机床XHBSV2516×27i高速双五轴龙门加工中心

机床直线轴快移速度达到120m/min,加速度7m/s²以上。机床采用一体式焊接床身,配置自主研发的偏置式BC双摆角数控万能铣头和直驱翻转工作台,实现零件一次装夹六面加工。

偏置式BC双摆角数控万能铣头采用高精度YRT轴承支撑、力矩电机直接驱动,强制循环冷却,满足长期高速运动使用和高可靠性。摆头整体采用轻量化金属结构件,降低了摆头重量,实现高速动态响应。外形尺寸紧凑,具备良好的加工接近性,满足一体化压铸零件的加工要求。

力矩电机直驱式翻转工作台,最大回转直径2200mm,配置零点定位系统,实现不同夹具的快速更换。

A/B/C轴驱动采用力矩电机,全直驱设计,无中间传动环节,可靠性高;刀库采用鼓形直排式刀库,主轴直接抓取刀具,无机械手,保证效率的同时提高了刀库的可靠性。

展会现场做加工演示时,左右两个摆头快速做着不同的加工动作,配合换刀及翻转工作台的翻转工件动作,展示出了国内先进制造业的高端产品性能。

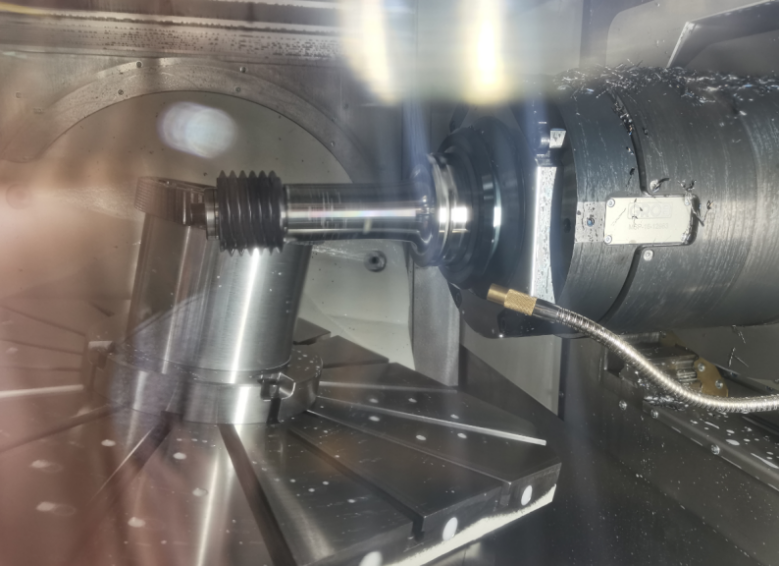

4.HELLER HF系列卧式五轴加工中心

此台机床可实现铣车复合加工、联动加工和旋转定位(3+2)加工,可配置链式或架式刀库,快速换刀。其亮点在于可通过托盘交换系统采用抬升/摆动结构,对摇篮转台上的托盘进行自动更换。自从摇篮转台问世以来,这是笔者在展会上第一次看到可以对摇篮转台上的托盘进行更换的机床,此处结构改进是对五轴加工中心效率的进一步提升和优化,节省了拆卸和安装工件的时间。

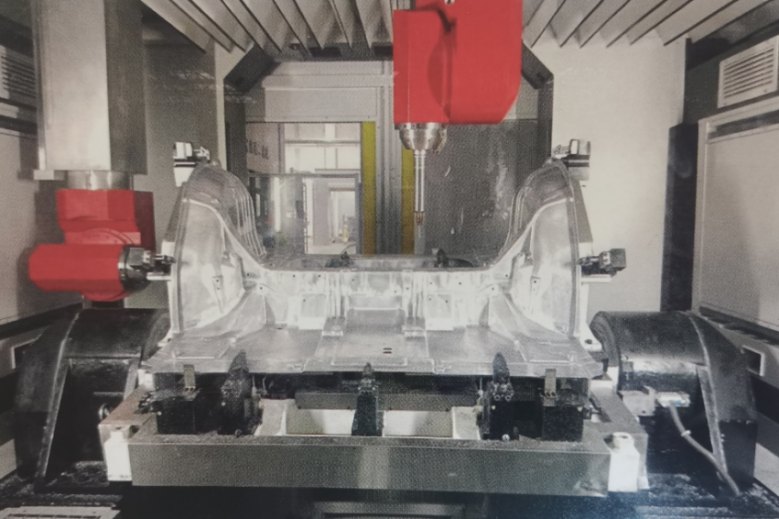

5.成都煜鼎双五轴卧式加工中心

此机床主轴卧式布局,垂直落屑,加工区底部全域大斜面排屑;机床双五轴传动系统设计,可实现零件不同工位同时加工,提高加工效率;零件及夹具具有±180°翻转功能,最大翻转直径2000mm,实现大型一体化压铸件一次装夹全工序加工。并且此机床零件及夹具具有W轴移动功能,大幅减小主轴滑枕的行程和悬伸长度,提高加工刚性和加工效率。

二、机械式五轴功能部件

从本届展会看,直驱五轴功能部件是主流,采用力矩电机直接驱动,无背隙、低噪音,结构紧凑,具有高倍过负载能力,高精度、高速动态响应。通过标配绝对式圆光栅,可进行高精度分度。

机械式五轴功能部件更贴合传统设计,机械式五轴头具有体型小、输出扭矩大的优点。机械式五轴头或摇篮转台,可通过齿轮或减速机倍比提升转动轴输出扭矩,在电气控制上也较为简单;虽然机械头的加工定位精度略差于直驱头,但很多工件的加工往往也不需要特别高的精度,所以机械式五轴功能部件在还是有很大的市场份额。

1.山东威达精工智能装备制造有限公司机械式45°万向头

此款附件头属于纯机械式,主轴转速6000r/min,A/C轴最小分度1°,采用双层牙盘差动分度定位结构,输出扭矩可达1000Nm以上,具备主轴松刀检测装置,A/C轴送夹采用接近开关检测位置。据威达工作人员描述,此款摆头A/C最小分度可做到0.01°。

笔者认为,这款45°万向头标志着国产机械铣头向差动分度定位技术领域的迈进,毕竟这个技术之前只有一些国外品牌铣头使用。

这里简述下差动分度定位技术,通过两层互相啮合齿盘的不同齿数定位,及相对单层齿盘的定向旋向及特殊的定位角度,相互结合后使得角度头得到微小分度的定位技术。举个例子来说,C轴需要的1分度定位,可以通过上层的6分度牙盘和下层的5分度牙盘差动分度得到,C轴按所需方向旋转6°后,上层牙盘锁紧,在下层牙盘脱开基础上反向旋转5°,双层牙盘咬紧后就得出铣头整体旋转1°的结果。此差动分度定位技术应用在铣头结构中,虽说使铣头结构复杂度大幅增加,但可以使铣头实现最小0.02°/0.01°的定位,并且铣头输出扭矩大、体型小,牙盘定位使得铣头具备较高的定位精度和较大的锁紧力,采用此技术的铣头在机加工领域中具有非常广泛的前景。

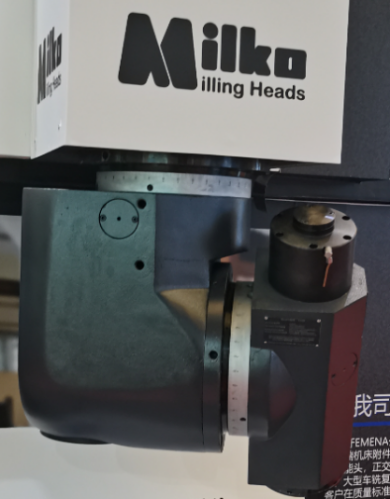

2.西班牙MILKO正交式自动分度万能铣头

铣头主轴最高转速5000r/m,最大功率257kW,最大输出扭矩1500Nm,A/C轴最小分度可做到1分度。另外,通过现场工作人员了解到,MILKO已设计出A/C轴最小0.02分度的45度万能铣头,同样是采用差动分度定位技术,并在液压控制、信号检测及铣头程序控制上有独到的见解。因产品刚设计出来,还未经过长时间可靠性跑和,所以未在本次展会展出。

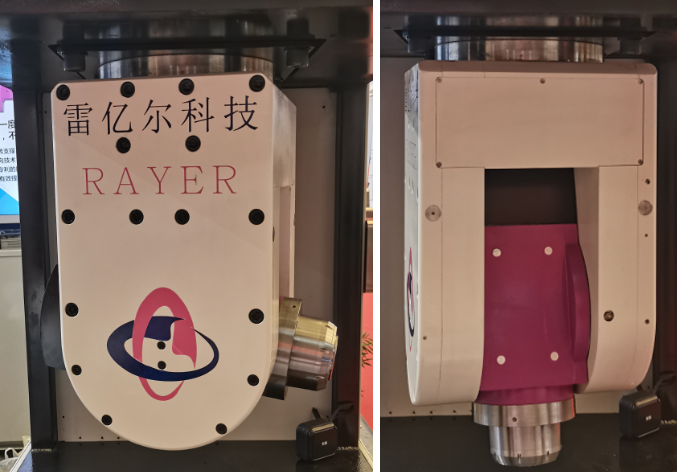

3.雷亿尔精密机械科技(常州)有限公司全自动五轴伺服双摆头

此摆头核心优势在于两轴驱动采用双向双驱,AC两轴分别由两个伺服电机驱动并消隙,驱动扭矩大,动态性能好。以LYE-WZD72为例,A/C轴额定驱动扭矩1800Nm,最大驱动扭矩可达5400Nm。因为此摆头采用伺服电机驱动,所以调试应用简单,并可达到±6″的高定位精度,综合性能比肩直驱摆头。并且这款五轴伺服双摆头对比同型号直驱双摆头外观体型更小,尤其是左右两支撑臂尺寸,对加工工件具有更好的接近性。

另外,此产品还有价格优势,性价比高。随着此产品技术和可靠性的成熟,在未来制造业市场中或有一席之地。

4.埃弗米数控高刚性机械联动A摆头

东莞市埃弗米数控设备科技有限公司展出了一款卧式五轴联动加工中心,机床为动柱式结构,配置高刚性机械联动A摆头,搭配B轴转台,可实现卧式五轴联动加工。不同于传统三轴或四轴卧式加工中心,能实现机械传动的五轴联动卧加数控机床是不常见的。

HMU-140P/160P转台和A摆头采用专利机械传动GTRT技术,即伺服电机加斜齿齿轮(高刚性齿轮消隙技术),转台回转轴承采用YRT组合滚子轴承,承重能力3000kg,机械传动具有力矩电机驱动不可企及的传动刚性,是航空钛合金和高温合金等难切削材料加工的理想选择。刹车为高压油驱动的大规格碟刹,杜绝了普通环抱刹车的轴线歪斜缺陷,传动环节配置了高精度海德汉圆光栅;机床配置10000r/min电主轴,适合民用航空航天领域高精度零件加工工况,加工效率高。

三、刀库类产品在数控机床的应用

刀库作为机床必不可少的重要功能部件,可储备机床所需数量的刀具,并经过机械手实现与主轴上刀具的交换,实现数控机床多种不同切削要求的自动化切换,节省了切换时间,提高了加工精度。

刀库的种类有盘式刀库、链式刀库等多种形式,刀库的形式和容量需要依据机床的工艺范围来确定。为了适应品种繁多的数控加工中心的需求,各刀库厂家也在提升产品性能,提高换刀效率和可靠性,满足适应客户的各种换刀尺寸需要。

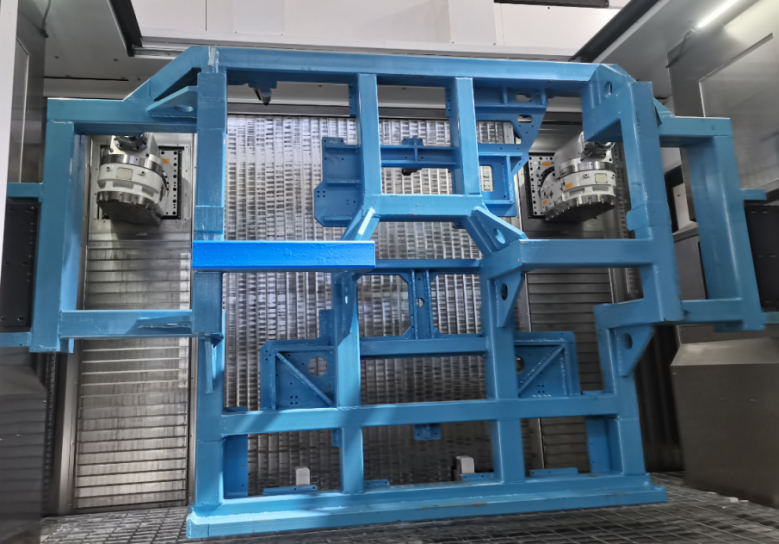

1.威诺数控WN-DB2015ZX2动柱双面铣镗加工中心

此加工中心获得CCMT2024“春燕奖”。机床为正挂箱式结构,直线导轨配置,配置双通道数控系统,可实现两主轴独立加工。满足专业化生产需求,针对对称性零件加工具有较大优势。机床配置有链式刀库,双主轴自动换刀,使机床自动连续进行镗孔、钻孔、铣削、锪孔、铰孔等多种工序加工,适合加工各种精度高、工序多、形状复杂的零件,是一款提高精度和工效的自动化加工机床。

此机床的刀库设置在双动柱背后,随着立柱的运动而移动,多库位的链式刀库提升了数控机床的加工灵活性。不同于传统的固定位置刀库设计,动柱背刀库的设计整体美观,实用方便,即满足了机床对称式设计理念,又照顾到机床刚性、整体精度保证等诸多细节,大幅提升了机床的换刀效率。

2.乔崴进卧式镗铣加工中心

乔崴进科技股份有限公司展出了一款卧式镗铣加工中心,配置的刀库系统换刀臂可沿直角轨道做转弯和直线运动,换刀臂上方还配置有拖链以供管路的移动走线,整个刀库系统构思精妙,外形简洁大方,突破了传统刀库换刀臂短的缺陷,给整个机床布局设计提供了便利。

四、结束语

十几年前的机床展会展出的数控机床产品,给人的感觉像“哥斯拉”,动梁、动柱、桥式龙门这样的机床,体型规格都很巨大,大厂家做大机床,精度也能做到位,是实力的象征。

十年内的机床展,国内机床厂家开始给自己的机床配置进口五轴功能部件,提升了机床的自由度,展出的机床从“哥斯拉”过度到了“变形金刚”,开始了对机床自动化的追求和加工工艺性的拓展。

CCMT2024展会,五轴数控机床遍布各个展馆,主流厂家都展出了独立研发的关键功能部件配套产品,具有比肩进口同类产品的精度。多数展出机型体型小巧、结构紧凑、功能齐备,并有针对各行业的独到设计理念,自动化、高效、智能、适用性等占主导。

从近几届展会看,国产功能部件的技术发展提升很快,尤其在“数字•互联•智造”这个大趋势带动下,为应对自动化和高效加工需求,以及强化远程响应能力的需要,数字技术贯穿了机床工具产品的全部生命周期,与机床制造业深度融合,实现数据驱动的产品开发与技术创新,并迭代升级。在这个过程中,高效高精功能部件产品在数控机床应用中大放异彩,给机床的综合性能提升带来质的飞跃。