CBN刀具,即立方氮化硼(Cubic Boron Nitride)刀具,是一种用于高硬度材料加工的超硬切削工具。以下是对CBN刀具的详细介绍:

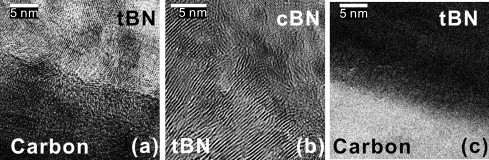

1、组成和结构

CBN是一种人造超硬材料,其硬度仅次于金刚石。它由氮和硼原子组成,形成一种立方晶体结构,赋予其极高的硬度和热稳定性。CBN刀具通常由CBN微粒通过高温高压烧结技术制成,然后与金属基体结合。

2、特点

高硬度:CBN的硬度接近于金刚石,使其能够有效切削高硬度材料,如淬硬钢、铸铁和超合金。

耐磨性:由于其高硬度和稳定的晶体结构,CBN刀具具有优异的耐磨性,在高硬度材料加工中寿命长。

热稳定性:CBN刀具在高温下能保持稳定,适用于高速切削和干式切削。

化学稳定性:CBN对铁族金属的化学惰性,使其在加工铁基材料时不会与工件发生化学反应。

3、应用

CBN刀具广泛应用于需要高硬度和耐磨性的加工场合,主要包括:

淬硬钢:在汽车制造和模具加工中,CBN刀具用于加工淬火后的高硬度钢材。

铸铁:适用于灰铸铁、球墨铸铁等材料的精密加工。

粉末冶金材料:用于加工硬质合金和粉末冶金件。

高温合金:在航空航天工业中用于加工镍基和钴基高温合金。

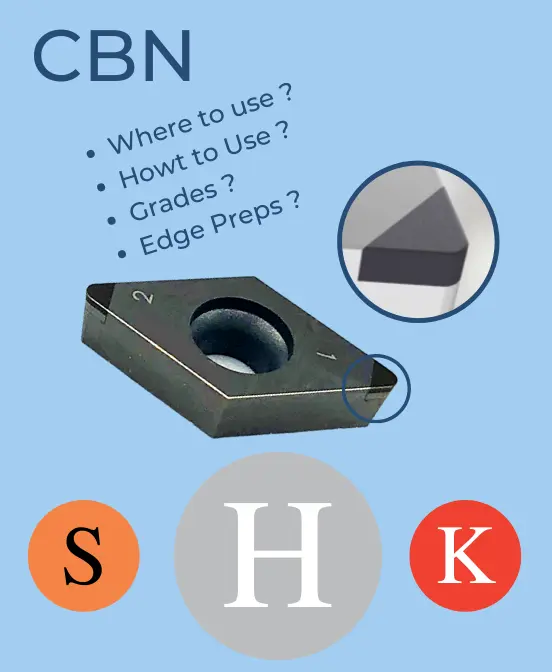

4、类型

CBN刀具根据用途和制造工艺的不同,主要分为以下几类:

CBN车刀:用于车削高硬度材料的外圆、内孔和端面。

CBN铣刀:用于铣削硬质材料的平面和槽。

CBN镗刀:用于精密镗孔加工。

5、使用注意事项

切削参数优化:应根据加工材料的硬度和特性选择适当的切削速度和进给速度,避免过高的切削温度和刀具磨损。

冷却和润滑:虽然CBN刀具适用于干式切削,但在某些高温加工中,适当使用冷却液可以延长刀具寿命。

夹持系统:确保刀具和工件的夹持刚性,减少振动,提高加工稳定性和精度。

6、CBN刀具应用行业

1. 汽车制造业

应用背景

在汽车制造业中,尤其是在发动机和变速箱零件的加工中,需要处理硬度较高的材料,如淬硬钢和铸铁。

应用案例

发动机缸体加工:CBN刀具用于加工发动机缸体的气缸孔,提高了加工效率和表面质量。

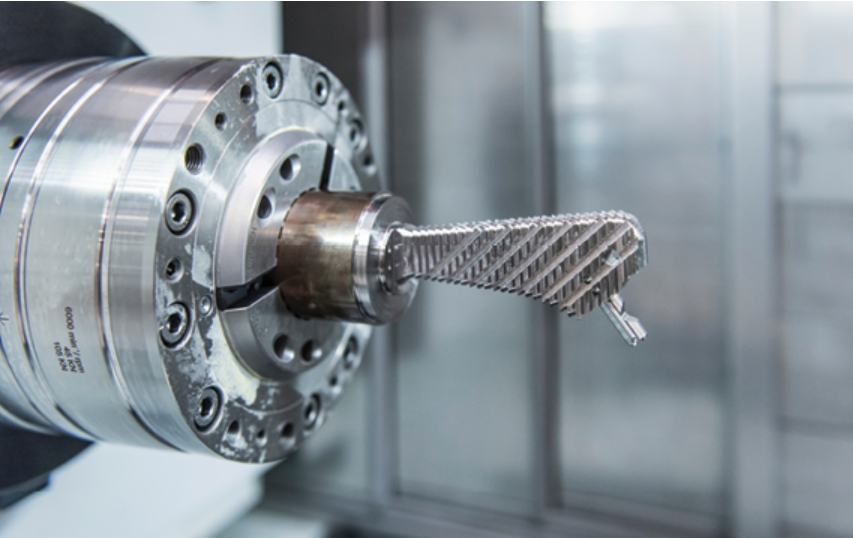

齿轮加工:在变速箱齿轮的硬车削过程中,CBN刀具显著延长了刀具寿命,减少了加工停机时间。

2. 航空航天业

应用背景

航空航天工业中大量使用高温合金和钛合金,这些材料加工难度大,对刀具性能要求高。

应用案例

涡轮叶片加工:CBN刀具用于加工涡轮发动机叶片的高温合金材料,提高了切削效率和零件的精度。

结构件加工:CBN刀具在钛合金结构件的加工中表现优异,减少了刀具更换频率,提高了生产效率。

3. 模具制造业

应用背景

模具制造涉及大量的硬质合金和高硬度钢材加工,要求刀具具有高耐磨性和长寿命。

应用案例

注塑模具加工:CBN刀具用于注塑模具的硬车削和磨削,显著提高了加工精度和表面光洁度。

冲压模具加工:在冲压模具的精密加工中,CBN刀具的使用延长了模具的使用寿命,减少了维护成本。

4.重工行业

应用背景

机械加工行业需要加工各种高硬度和难加工材料,如淬硬钢、粉末冶金材料等。

应用案例

轴承加工:CBN刀具在轴承滚道的硬车削中应用广泛,提高了加工效率和轴承的使用寿命。

粉末冶金件加工:CBN刀具在粉末冶金零件的加工中表现出色,有效降低了刀具磨损,提高了生产效率。

5. 能源行业

应用背景

能源行业中涉及大量高硬度和耐磨材料的加工,如石油钻井设备和风力发电设备的零部件。

应用案例

石油钻井设备:CBN刀具用于加工石油钻井设备的耐磨零部件,显著提高了加工效率和零件的耐用性。

风力发电设备:在风力发电设备的齿轮和轴承加工中,CBN刀具的使用提高了零件的精度和寿命。

6. 医疗器械制造业

应用背景

医疗器械制造需要高精度和高表面质量,涉及的材料如钛合金和不锈钢对刀具提出了高要求。

应用案例

骨科植入物加工:CBN刀具用于加工钛合金和不锈钢骨科植入物,提高了表面光洁度和尺寸精度。

牙科器械加工:在牙科器械的精密加工中,CBN刀具的使用显著提高了生产效率和产品质量。

这些案例展示了CBN刀具在各个行业的广泛应用及其优势,通过合理选择和使用CBN刀具,可以显著提高加工效率、工件质量和刀具寿命,降低生产成本。