通常在我们熟知的齿轮测量中心(如克林贝格 , Wenzel),可以进行齿轮表面的微观测量。

一、齿轮表面微观检测常用方法

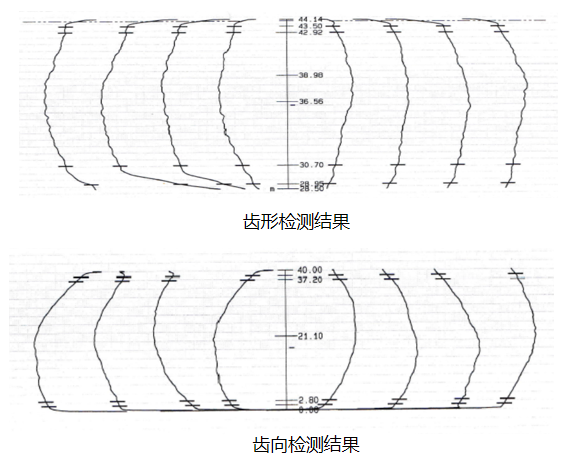

1)Profile 齿形、齿向 Lead 检测。

传统的齿轮质量检测只能用于分析与低阶谐波相关的故障。

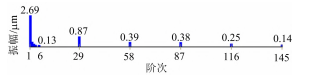

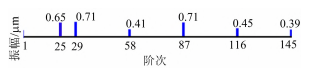

2)齿面傅里叶检测 FFT。

使用快速傅里叶变换 (fastFouriertransform,FFT)兼顾高阶和低阶谐波数据,关联检测结果与噪声分析,适用于高性能齿轮齿面质量分析。

低阶振幅对噪音的影响非常小,1阶对应齿轮偏心,2阶相当于齿轮做椭圆形运动,因此一般会将低阶频谱过滤掉,只考虑高阶频谱。

若在齿轮副啮合阶次及倍频阶次产生较大振幅,则为齿轮整阶不良,由齿轮副在啮入啮出时冲击较大造成的。在非整数倍阶次产生较大振幅, 即产生“鬼阶”,由齿面波纹度不良造成的。

3)拓扑检测 Topography。

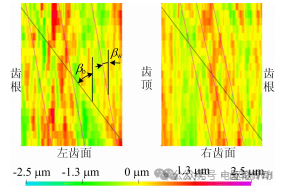

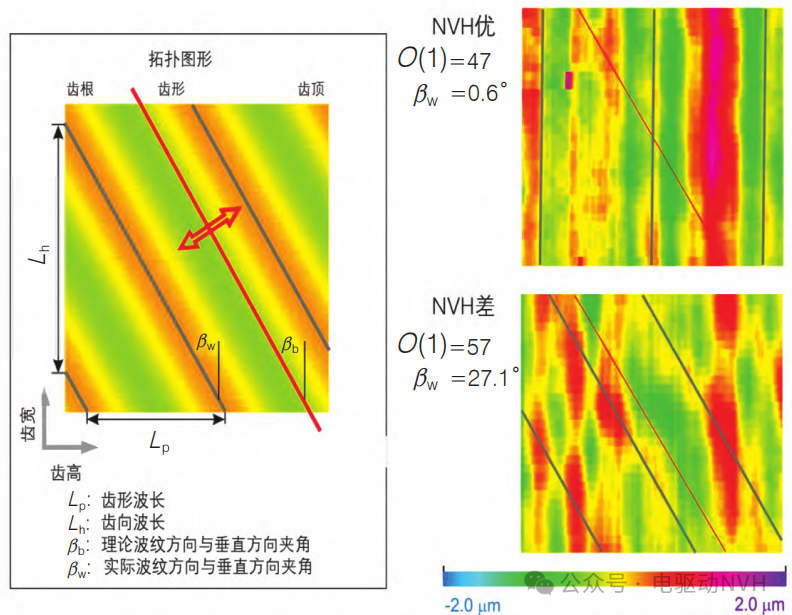

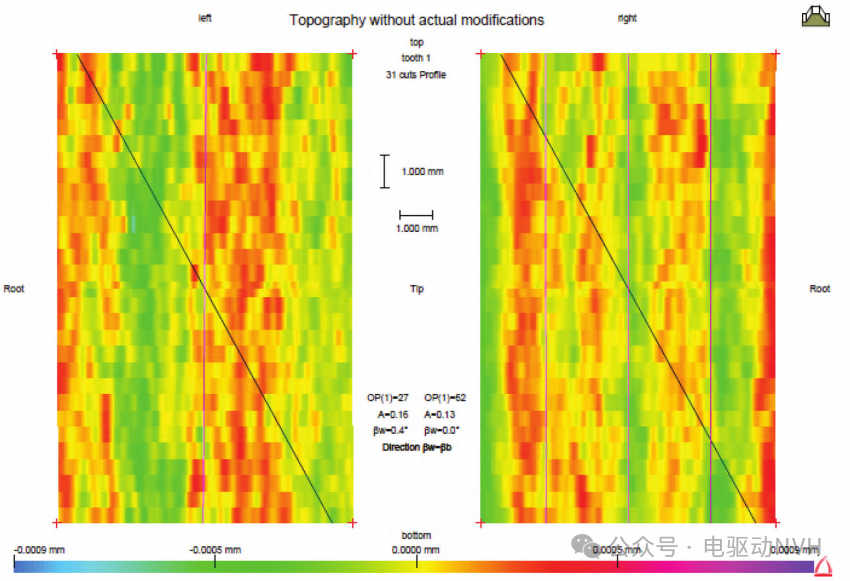

单齿的表面微观结构三维形貌如图所示, 采用克林贝格齿轮测量机 P65对齿轮进行测量。图中:黑色线为齿面啮合线,角度为βb;红色线为波纹趋势线,角度为βw。

驱动面的接触线和波纹线夹角越小,产生噪音的概率越大,齿轮在啮合过程中驱动面会有规律地接触到齿面波纹度的波谷和波峰,引起冲击,从而产生噪声。βw =βb 时的三维形貌如图所示,当波纹线和接触线平行时,产生噪声的概率最大。

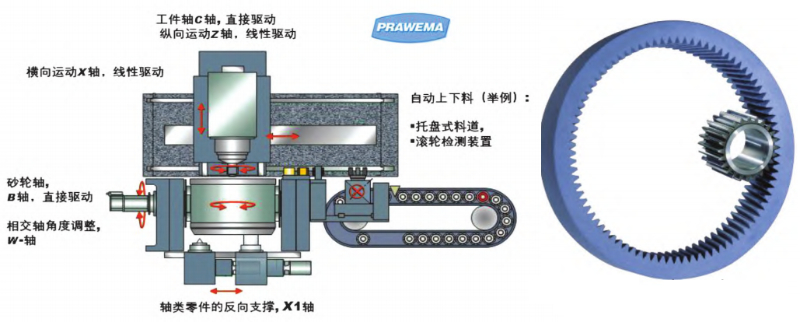

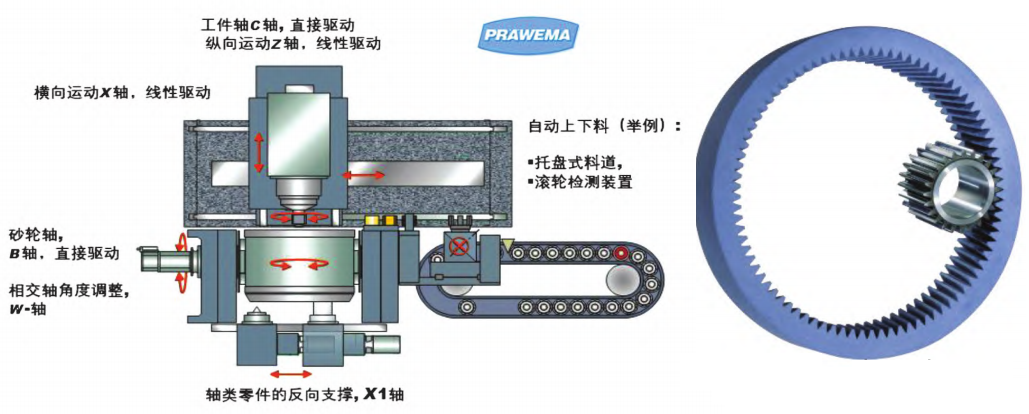

二、强力珩齿工艺

强力珩齿是在齿轮进行热处理之后,对齿轮表面去除一定余量后的精加工,具有强制实现齿面修形的实现方式,并通过修整轮修整,工件轴与珩磨轮轴经过复杂的运动实现。PRAWEMA 强力珩齿机的结构示意图及工件与砂轮的位置关系,如图所示。

在珩齿工序中如何实现改变齿轮表面波纹度方向。根据齿轮拓扑检测报告,重点关注几个参数。上面的NVH优于下方, 因为βw角度小,产生共振频率的概率越小。基于此理论,在实际珩齿过程中,如何让βw 角度小, 即是优化NVH的方向。

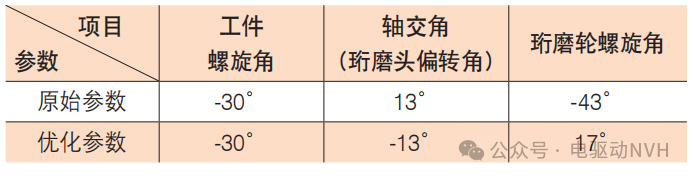

重新设计珩磨轮的螺旋角,并且重新调整轴交角度,原始参数和优化参数见表。

左面 β w=-25.4° ;右面 β w=-23.7°,根据拓扑图形和NVH测试结果的关联性,左右两面都对 NVH 不利,需要控制 βw。

重新加工后的拓扑报告如图所示。从报告可以看出,角度左面 β w=0.4°、右面β w=0.0°,从理论上基本已经优化到位。

随后的 NVH 整机测试结果表明,在同等条件下 NVH 也是低于优化前 5 ~ 10 dB。