齿轮是一种常见的机械零件,其主要功能是通过相互啮合传递运动和动力。齿轮的基本形式是带有齿的圆柱或圆锥体,这些齿沿周边均匀分布,可以与另一齿轮的齿相啮合。齿轮作为机械传动系统中的重要零部件,在设计和制造过程中需要遵循许多原则和标准,以保证齿轮的正常运转和长期耐用。在齿轮设计中,齿数的选择是关键因素。

一、齿轮的作用

1.传递运动和动力:

1.1 齿轮通过相互啮合,将一个轴上的旋转运动和扭矩传递到另一个轴上,从而改变旋转方向或速度。

1.2 这种传动方式具有高效、准确的特点,能有效减少动力损失。

2.改变转速和扭矩:

2.1通过不同齿数齿轮的配合,可以实现减速或增速的效果。

2.2减速齿轮可以将高速、低扭矩的运动转换为低速、高扭矩的运动,反之亦然。

3.改变旋转方向:

3.1通过不同类型齿轮(如直齿轮、斜齿轮、锥齿轮等)的组合,可以改变运动的方向,如将旋转运动变为线性运动。

4.传递位置:

4.1在一些机械系统中,齿轮可以用来准确地传递位置,确保部件之间的精确对齐。

二、齿轮的类型

1.直齿轮:

最常见的齿轮类型,齿轮齿形平行于齿轮轴。

适用于平行轴之间的动力传递,制造简单但运转噪音较大。

2.斜齿轮:

齿形呈螺旋状,相对直齿轮,运转更平稳,噪音更小。

适用于平行轴和交错轴之间的动力传递。

3.锥齿轮:

用于改变旋转方向,通常用于相交轴之间。

有直齿锥齿轮和螺旋锥齿轮之分。

4.蜗轮蜗杆:

由蜗轮和蜗杆组成,能实现大减速比。

自锁性好,适用于需要防止反转的场合。

5.内齿轮:

齿轮齿在内侧,用于行星齿轮系统等紧凑设计。

齿轮齿数不能小于17的限制与以下原因密切相关:避免根切、提高齿轮强度、制造工艺限制、啮合平稳性等相关因素。以下对这些原因进行详细的解释。

三、齿轮齿数不能小于17的限制的原因

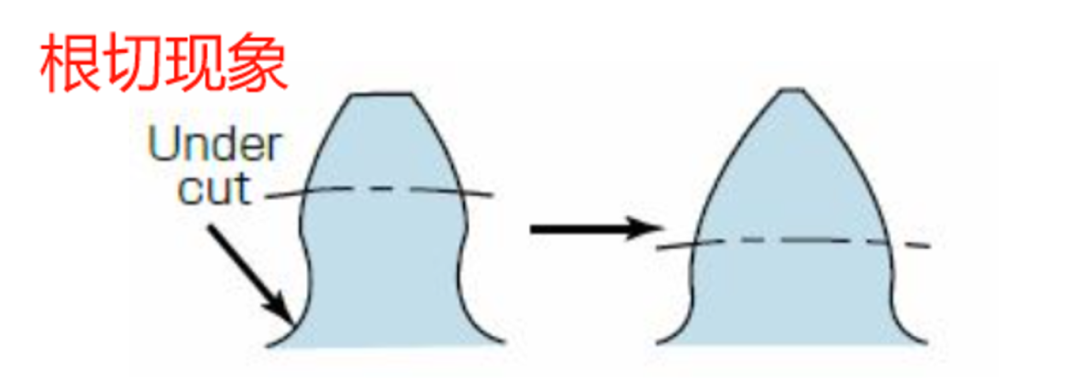

1.避免切根现象

切根是指齿轮因齿数少,齿根被切断,导致齿形不完整。这种现象会影响齿轮的正常啮合,降低齿轮的强度和使用寿命。

切根现象通常发生在齿数较少的齿轮上。对于标准渐开线齿轮,齿数小于17时容易发生切根现象。切根不仅使齿轮的实际齿形与设计齿形产生偏差,而且在传动过程中会产生不稳定现象。避免齿根切损的方法之一是增加齿数,一般认为至少应为17齿以上。

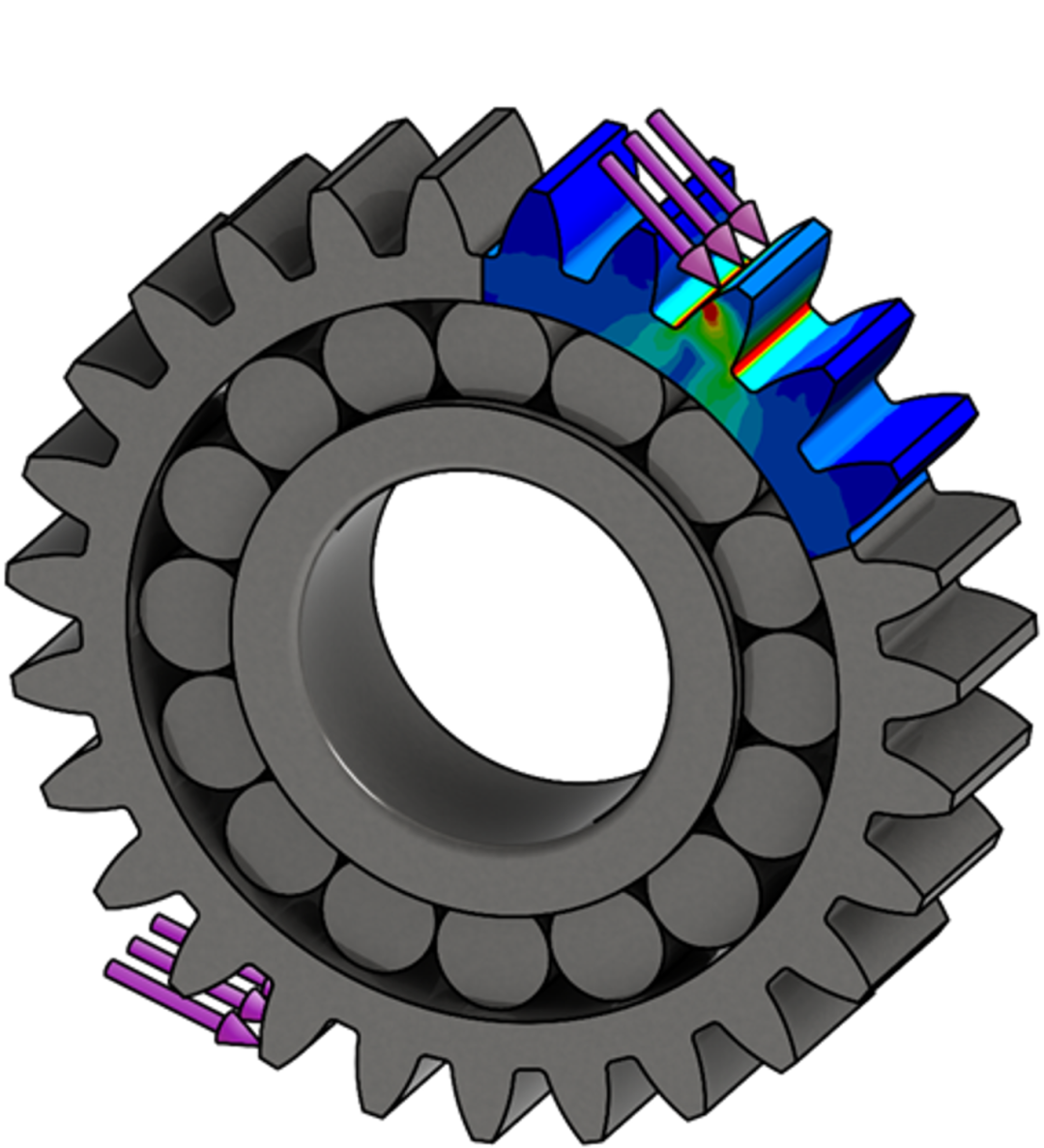

2.提高齿轮强度

齿轮的强度是保证其正常运转的关键因素。齿轮在传动过程中,每个齿都会承受一定的载荷,齿数过少,每个齿承受的载荷就会相对增大,导致齿轮的应力集中和疲劳失效。增加齿轮的齿数,可以有效地分散齿轮所受载荷,减少每个齿所受的相对载荷,从而提高齿轮的强度和耐用度。特别是在高载、高速的工作环境下,齿轮的强度显得尤为重要,因此齿轮的齿数不宜过少,至少应保持在17齿以上,以保证其强度。

3.制造工艺的限制

齿轮的制造工艺对齿数的要求也有一定的影响,齿轮的加工需要高精度的制造设备和工艺。齿数过少,齿轮的齿廓会变得比较复杂,加工难度也会增大。

在传统的铣削、刨齿等齿轮加工方法中,齿数过少的齿轮容易产生加工误差,不仅影响齿轮的啮合精度,而且增加制造成本。虽然现代齿轮加工采用数控机床和高精度切削刀具,但齿数过少的齿轮仍难以保证较高的精度。因此,在设计齿轮时,通常选择齿数较多的齿轮,以降低制造难度和误差。

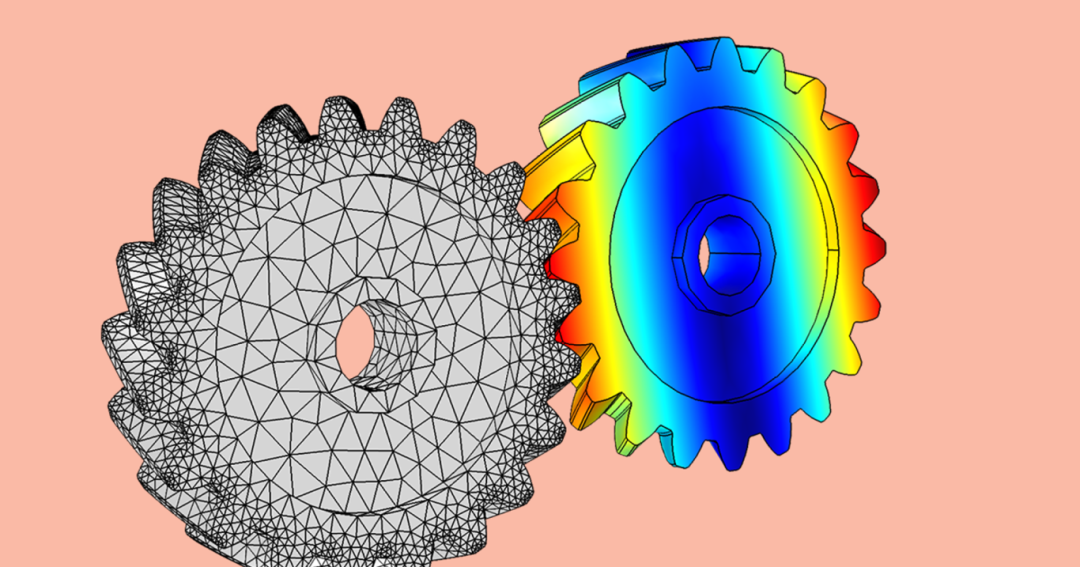

4.啮合稳定性

齿轮传动的平稳性是齿轮设计中的重要指标之一。齿数较少的齿轮在啮合过程中,由于齿间距较大,传动比变化较大,导致传动不稳定,产生噪声和振动。

增加齿数可以有效提高齿轮传动的平稳性。齿数较多的齿轮在每次啮合过程中齿数较多,传动比变化较小,保证传动平稳,并降低噪声和振动。特别是在高速传动系统中,齿轮的运转平稳性对整个系统的性能和寿命有着重要的影响,因此齿轮的齿数不能太少。

其他相关因素

PS:齿轮齿数的选择除了上述主要原因外,还涉及到其他相关因素,如模数、齿轮尺寸、重量等。

四、其他相关因素

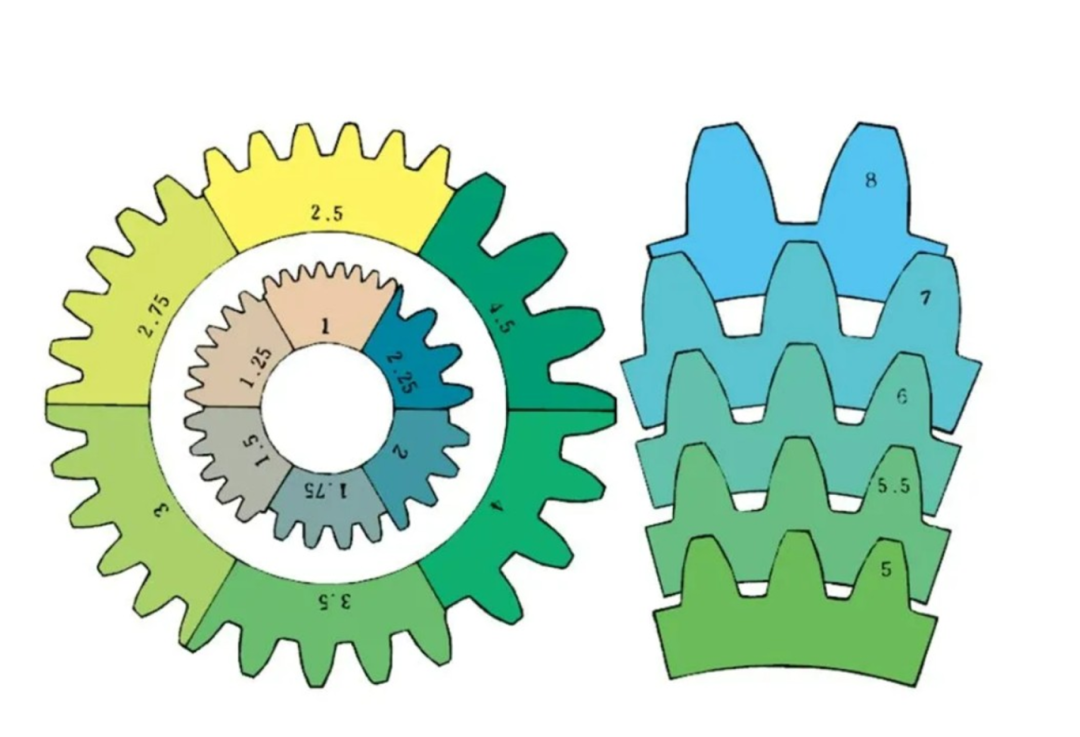

1.模数与齿数的关系

模数是齿轮设计中的一个重要参数,代表齿轮齿廓的大小。模数与齿数关系密切,模数越大,齿轮的齿廓越大。相同齿数的齿轮,模数越大,齿轮的直径越大。如果齿数太少,模数太大,齿轮的尺寸就会变得不合理,影响齿轮的装配和使用。

2.模数与齿数的关系

齿轮的尺寸和重量也是设计时需要考虑的因素。齿数过少的齿轮齿形会比较大,导致齿轮整体尺寸和重量的增加,对机械系统的布局和承载能力产生影响。特别是在一些轻量化设计中,齿轮的尺寸和重量是关键因素。因此,选择合适的齿数,保持齿轮的尺寸和重量是提高齿轮传动效率的关键。