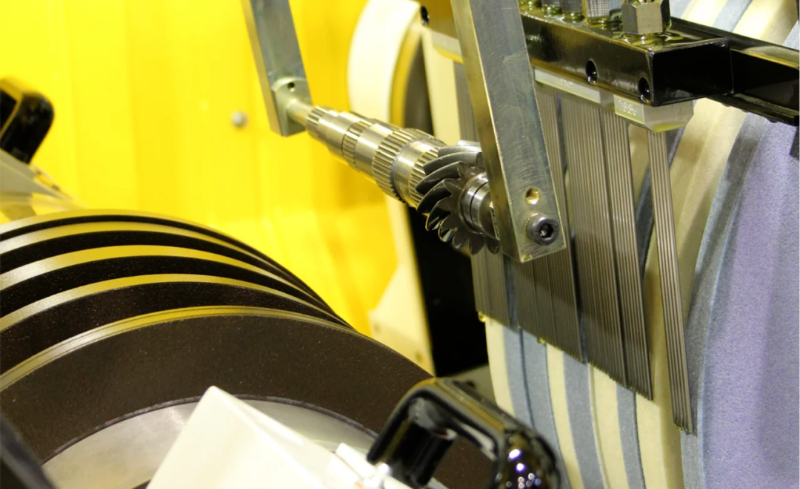

无心磨削(Centerless Grinding)是一种磨削工艺,主要用于加工圆柱形零件,如轴类、套类零件等。与传统的有心磨削(使用中心孔固定工件)不同,无心磨削不需要中心孔,而是通过工件与砂轮和导轮之间的夹持力来进行磨削。这种工艺因其高效、高精度而被广泛应用于大批量生产中。

一、无心磨削的基本原理

无心磨削的加工过程主要包括以下几个步骤:

1.工件支撑:工件被支撑在砂轮和导轮之间的导轨上。导轮用来调节工件的进给速度和进给量,而砂轮进行实际的磨削。

2.工件旋转:在导轮的带动下,工件以一定速度旋转。

3.磨削过程:砂轮与工件表面接触并进行磨削加工,通过砂轮的旋转和进给运动,逐渐去除工件表面的材料,使其达到所需的尺寸和表面粗糙度。

二、无心磨削的类型

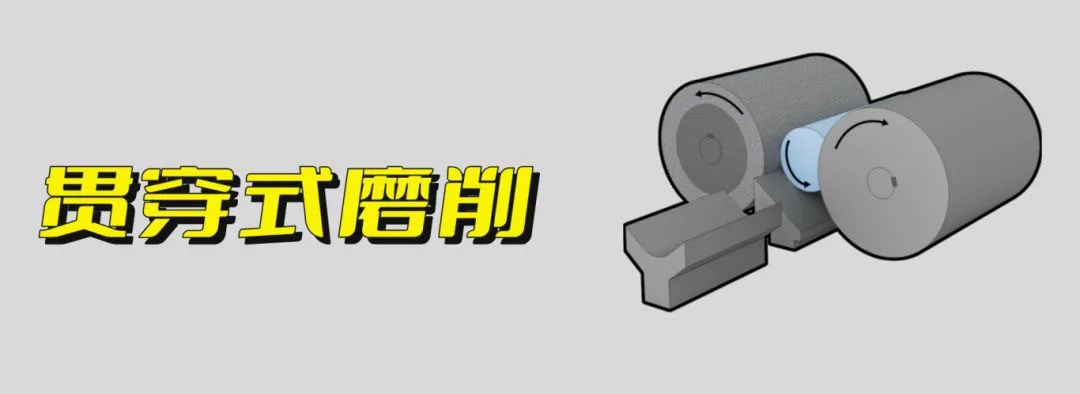

1.贯穿式磨削

工件从一端进给,经过砂轮和导轮的磨削区域后,从另一端输出。

适用于加工长而直的圆柱形工件,生产效率高。

2.进给式磨削

工件在磨削过程中保持固定,砂轮和导轮移动进行磨削。

适用于加工短小、复杂形状的工件,如阶梯轴、凸缘等。

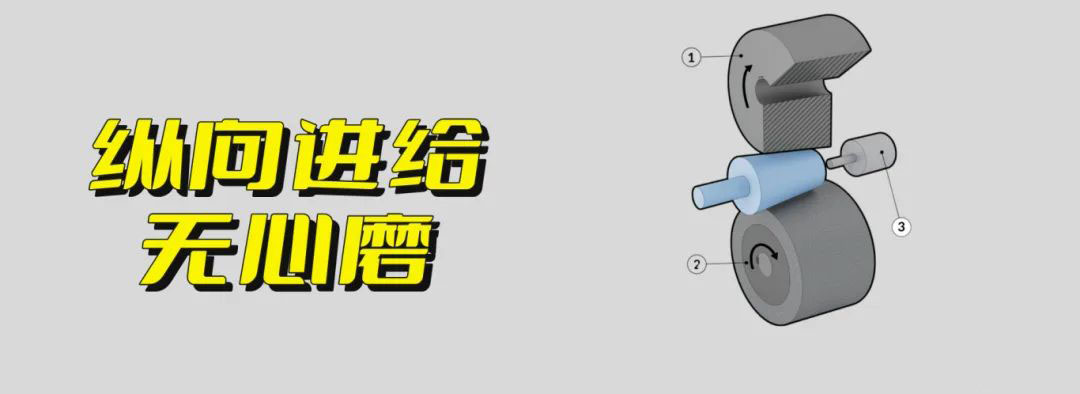

3.纵向进给无心磨

主要用于磨削圆柱形工件的端部。与贯穿式和进给式磨削不同,端进式无心磨削通过轴向进给和停止操作来实现磨削,适用于需要在工件的特定位置进行磨削的应用。

三、无心磨削的优点

高效性:无心磨削无需使用中心孔固定工件,能够实现快速进给和高效加工,适合大批量生产。

高精度:通过精确的磨削控制和工艺参数调整,可以获得高精度的尺寸和表面质量。

适应性广:能够加工各种材质的圆柱形零件,包括钢、铝、铜及其合金等。

四、无心磨削的应用

无心磨削广泛应用于汽车制造、轴承工业、工具制造等领域,主要用于加工以下零件:

轴类零件:如传动轴、导向轴等。

套类零件:如轴套、衬套等。

其他圆柱形零件:如销子、辊子等。