我们在做油封设计的时候,对与之配合的表面要求都比较高,不许有划痕、缺口、加工痕迹等以防止泄露,根据一些标准推荐:轴配合表面粗糙度要求一般取Ra=0.2~0.8μm;Rz=1~4μm;Rmax=6.3μm,箱体孔配合表面粗糙度一般取Ra=1.6~6.3μm, Rz=10~20μm, Rmax=25μm。

由于油封和轴之间属于动密封,要求比静密封更高一些,今天我们就来聊聊此处密封效果与粗糙度关系中两个比较重要且大家平时不会关注的话题。

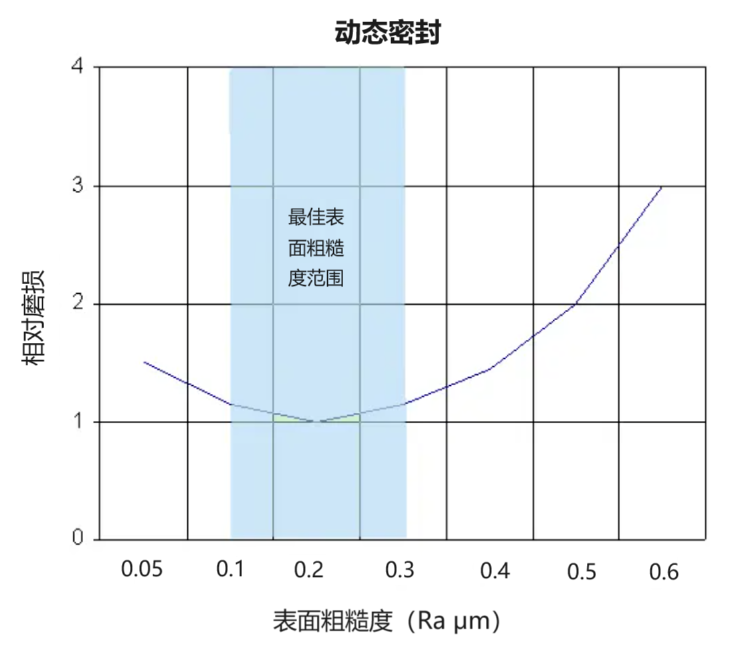

1. 配合表面的粗糙度是否越低越好?

我们都知道粗糙度高了对于密封来说肯定不好,但粗糙度是不是越低越好呢?其实也不是,抛开加工的难易程度不说,当表面太过于光滑时,由于缺少那些微小的“凹坑”来存储润滑剂,反而会加大油封配合面间的摩擦和磨损。

据相关研究发现,Ra=0.1~0.3μm对于动态油封来说是个最好的范围。当粗糙度数值Ra小于0.025μm时,磨损就会显著增加。不过一般情况下,达到那么低的粗糙度也废时费钱,没那个必要。这里主要想告诉大家,很多时候事情都是过犹不及。

2. 粗糙度数值一样是否起到的密封效果就一样?

我们来看下面两个粗糙度的微观图,它们的粗糙度值都是Rz=1μm。你觉得它们起到的密封效果是一样的吗?

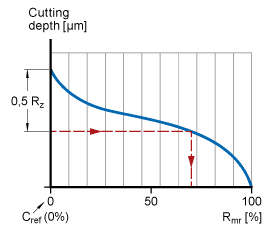

其实不是,两者还是有较大的差异的。为了评估这种差异,这里我们引入一个比较常用的评价参数,那就是材料占比Rmr,通常以一个曲线(也称Abbott-Firestone曲线)来表示,如下图所示。它描述了在评价长度范围内,从山峰到谷底,在任何一个切割面上,有效材料面积占总面积的一个比值。

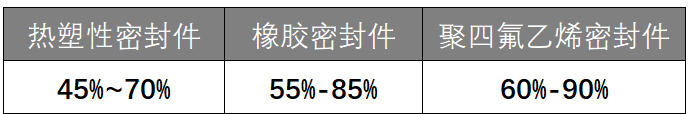

目前常用的评价粗糙度对密封影响好坏的方法是:以5%材料占比对应点位置处的水平线为参考零线,往下取在25%的Rz值位置处对应的测量材料占比值,依据不同的密封件材料,Rmr的值应在45%-90%之间最为合理,具体见下表。

当然也有采用其它评价方式的,比如SKF网站上推荐的是在0.5Rz位置处的材料占比值,不过起始点不是上面的5%,而是0%。如下图所示。

回到我们前面给大家举得那个Rz=1μm两个粗糙度图的例子。

上面那个Rmr=70%,下面那个只有15%,在粗粗度值相同的情况下,70%的Rmr能够提供更好的密封性。一方面它表面没有太多沟槽,减少了对密封表面的磨损和可能的泄露路径;另一方面它还具有一些理想的凹穴深度,能够以足够小的体积保留润滑,可在密封件和配合表面之间提供润滑膜,从而减少摩擦和密封件磨损。

随着技术的发展,采用不同的加工方式可能都能获得同样的粗糙度值,但最终的密封效果却不一定一样。这个也需要大家留意。