现代工业需要高效完成零件加工。客户希望更快地完成订单,并需要零件品质稳定。铝是现代生产中最普遍使用的合金之一 ,似乎是最好的材料。它重量轻、坚固、耐用且耐腐蚀。这就是新铣削铝策略得以快速发展的原因。

现代成功的CNC铝铣削方法之⼀称为高速加工(High-Speed Machining)。与传统铣削相比,主要区别在于高速铣削的速度要高得多, 操作者可以利用高速铣削增加切削进给。因此,HSM铣削铝在许多意想不到的方面非常有利。以下是选择铝HSM策略而不是使用传统铣削将获得的好处。

1.效率更高

通过将切削速度提高到传统铝铣削的3倍,可以将进给提高到2倍(对于较软的铝合金)。据我们所知,加工进给是定义整个铣削过程生产率的参数。话虽如此, 高速加工效率可以与传统铣削相媲美。铝的可加工性使主轴转速可以提高到18000rpm甚至更高 , 从而使材料去除率令人恐惧。

这样的材料去除率使得使用HSM策略的铝加工服务成为汽车和航空航天工业非常有利可图的选择。在第一种情况下,汽车原型需要大量材料去除,最好尽可能少的铣削设 置。在第二种情况下,有很多长而大的部件,它们有深凹陷(它们必须很轻, 所以它 们大多被加工成一组相交的肋条)和薄壁, 此外飞机和火箭的80%都由铝合金制成。

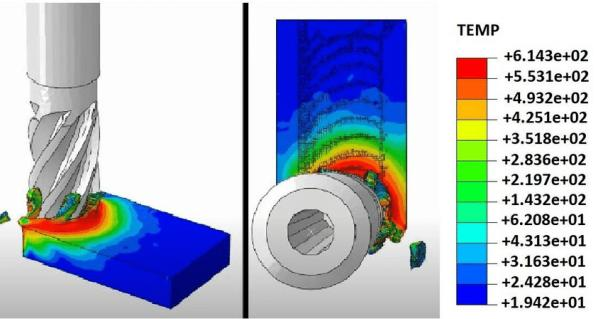

2.切削温度

事实证明,切削温度会随着速度的增加而变化。起初,随着速度的增加,温度也会上升。但是,随着速度的进一步提高 ,温度开始急剧下降,直到某个点,温度不再重要。提高切削速度只会将温度降低到很小的程度。这种转变正是HSM的标志。例如, 当以300-500m/min的速度铣削铝时,温度可能达到600-800度。但是,如果我们将速度提高到1200,温度就会下降到不到200度, 而以1800 m/min的速度铣削,温度仅为150度。从那一刻起,更快的切削速度就毫无意义了。

想想看, 仅仅150-200度由于局部热处理,切削区域的材料属性没有变化,金属颗粒没有增加,冷却需求也小得多。我认为这是一个很好的优势。

3.刀具寿命更长

这看起来可能很奇怪,因为切削速度更快,刀具磨损也必须更大 ,但如果我们比较HSM和传统铣削中铝切削刀具切削的材料量,而不是刀具寿命(以分钟为单位),我 们就会发现差异很明显,并且高速铣削铝材更胜⼀筹。刀具寿命延长的原因是什么? 首先, 切削温度较低, 这意味着刀具材料强度更高。然后,高速铣削过程中的切屑宽 度要小得多( 刀具转动速度更快,即使进给量增加,也能切下更薄的切屑)。

此外,在加工铝时,主要问题之一是铝太软,在加工过程中会粘在刀具的切削刃上。这会降低刀具的锋利度并增加切削力,从而缩短刀具寿命。但在高速加化工时不会发生这种情况。铝会脱落。

4.高速铝合金加工

我们都认为进给率越高,铝材表面光洁度就越低,因为刀具切削刃移动得越远, 而刀具可以转动并切断铝材。通常,这会导致切屑更宽、切削力更大、表面光洁度更差。然而,在HSM中,尽管进给率较大 ,但刀具速度更高 ,因此切屑实际上比传统铣 削更薄。此外,由于切削力较小, 振动也较小。

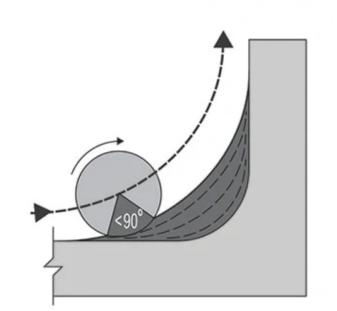

5.恒定刀具啮合角

使用立铣刀铣削零件型腔时的主要问题之一与制造凹槽角度有关。立铣刀必须旋转90 度才能加工出凹槽,此时,它必须切割的材料会加倍(从凹槽的两侧)。这会导致切削力局部增加, 对刀具寿命和零件精度非常不利。但是,HSM铝铣削具有许多预定的 刀具路径生成策略, 其中包括恒定的刀具啮合角。

这意味着刀具在以圆形轨迹加工其 周围的所有材料时会逐渐接近该角度。这样,切削力保持不变,精度也保持不变。此 外,刀具寿命也延长了。

6.冷却液使用

⼀些用于铝加工的HSM策略根本不使用冷却液。我的意思是, 在200度下加工几乎不需要对材料和刀具进行任何冷却。然而, 有些客户的零件图纸仍然使用冷却液来提高 零件质量, 但冷却液的容量与传统加工相比要低得多。一些铝高速铣削工艺使用所谓 的最小量润滑。所施用的冷却液量刚好足以形成一层薄膜, 以降低摩擦并提供一些冷却。

因此,很明显,高速铝铣削是⼀种创新且高效的制造定制零件、原型、小批量和其他 铝合金套件的方法。通过高速加工 , 您将获得更优惠的价格,并减少等待订单完成的时间。