生产效率和加工精度是机床行业的重要竞争因素。但机床加工条件的快速变化使生产效率和加工精度提升面临挑战。在零件加工过程中,必须高经济效益和高精度地实现小批量生产。在航空航天领域,粗加工时需要强大的材料切除能力,而精加工时必须达到高精度。在高质量模具加工过程中,粗加工时需要切除大量材料,精加工时需要高的表面质量。同时,如果要求在一定的加工时间内实现加工路径间距最小,需要机床有足够大的加工进给率。

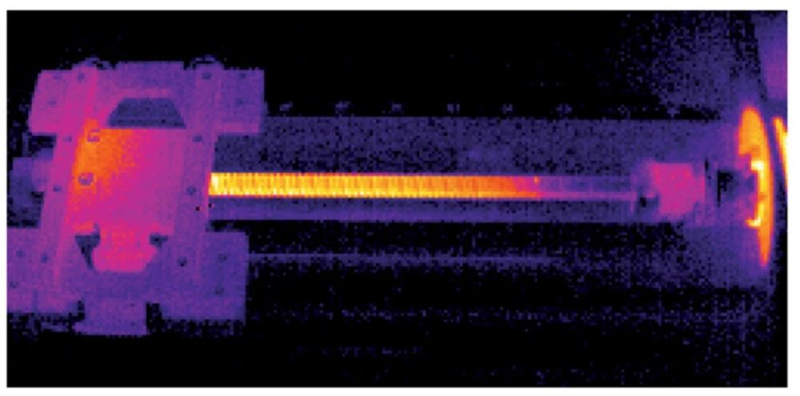

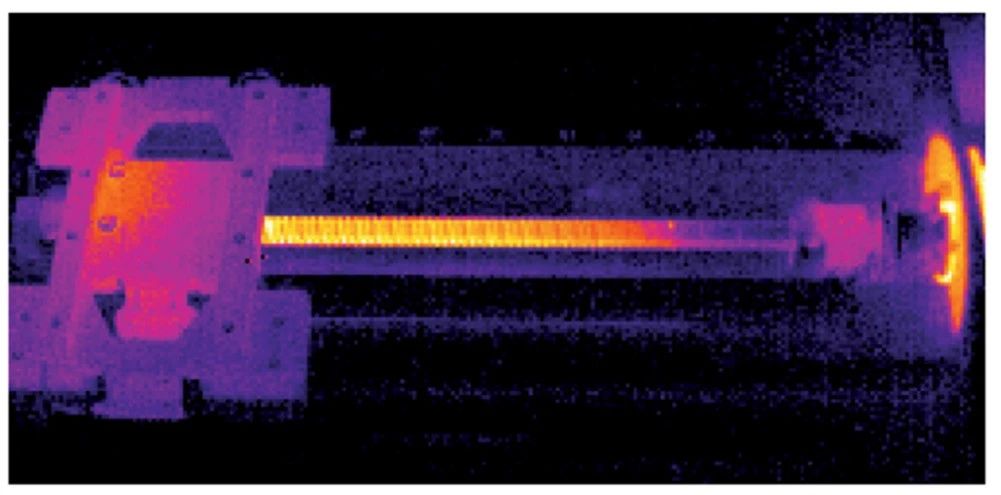

图1 10m/min进给速度多次往复运动时滚珠丝杠发热情况,25℃(紫色)~40℃(黄色)

机床的热稳定性在其加工条件的快速变化中占有越来越重要的地位。特别是小批量生产必须面对不断变化的加工任务和无法达到的热稳定条件挑战。钻孔、粗加工和精加工操作的不断变换也使机床温度条件不断发生变化。粗加工时,切削率增加到80 %以上,而精加工时低于10 %。切削速度和进给率的不断提高造成直线驱动的滚珠丝杠发热。因此,进给驱动的位置检测技术对机床热稳定性起非常关键的作用。

避免工件尺寸因机床发热而产生偏差是机床行业面对的课题。主动冷却、对称的机床结构和温度测量技术已获广泛应用。

机床温度变化主要是由进给轴滚珠丝杠造成的。沿滚珠丝杠的温度分布与进给率、驱动力紧密相关。在没有采用直线光栅尺的机床上,因温度导致丝杠长度的变化会使工件产生严重缺陷。原则上可以用滚珠丝杠和安装在丝杠上的旋转编码器作NC进给轴位置检测,也可以用直线光栅尺检测。

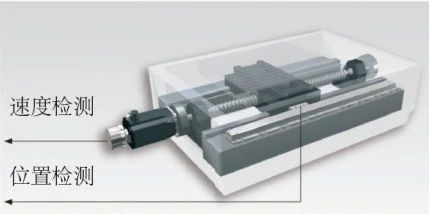

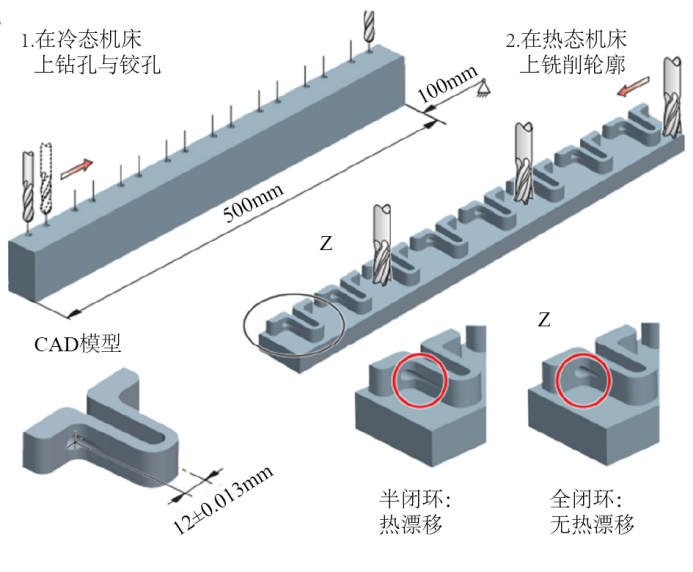

如果滑架位置采用丝杠螺距和旋转编码器检测,滚珠丝杠必须承担两项任务。作为驱动系统,它必须传递大驱动力,但作为测量设备,希望它能提供高精度位置值和可重复性的螺距值,但位置控制环上只有旋转编码器。因为驱动机构的磨损或温度变化不能被补偿,所以这种结构被称为半闭环控制。驱动系统存在无法避免的定位误差,并严重影响工件质量。

图2 半闭环控位置反馈控制

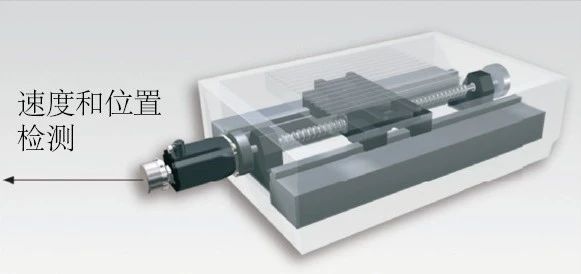

图3 全闭环控位置反馈控制

如果用直线光栅尺检测滑架位置,位置控制环包括全部进给机构,因此这也被称为全闭环控制。那么,机床驱动部件的间隙和传递误差就不再影响位置检测精度,其精度几乎只取决于直线光栅尺精度和安装位置。直线轴和旋转轴基本情况一样,通过安装在减速箱上的电机旋转编码器或直联在旋转轴上的更高精度的角度编码器实现位置检测。如果用角度编码器,可实现更高的精度和可重复性。

在航天工业领域,整体构件具有保证最小重量下的最佳材料利用率的优点。整体构件的材料切除率大约为95%或者更高,高速切削(HSC)机床要求高速进给和高速切削。整体构件的大材料切除率具有突出的经济优点,但这也使滚珠丝杠产生大量摩擦热。滚珠丝杠的摩损和热膨胀在加工过程中也不相同,例如粗加工和精加工情况下的进给率。如果进给驱动采用半闭环控制模式(不用直线光栅尺 ),小批量和短交货期生产时,加工零件的尺寸就会不同。由于热膨胀原因,可能无法满足公差要求。若使用直线光栅尺,就可以避免这些误差,滚珠丝杠的热膨胀在全闭环内可以完全被补偿。

图4 驱动精度对小批量零件加工的影响

为实现工件的高表面光洁度,有时还要加工非常细致的结构,吹铸或压铸模具的加工非常消耗时间。现在许多模具都直接采用铣削加工,不再使用耗时的电火花成型加工工艺,使用的铣刀直径甚至只有0.12 mm。模具的铣削加工不仅要求高精度的形状,还要求大进给,以缩短加工时间,包括高硬度材料。典型模具加工时间从10分钟到数天不等,但是不允许因为加工速度快而牺牲尺寸精度。第一刀和最后一刀的路径必须完全相同,以确保不浪费提高进给率节省的时间,避免修复加工。进给轴驱动的滚珠丝杠发热取决于NC程序控制各轴的进给率,滚珠丝杠的长度变化可能达到150 μm/m,这些条件使半闭环控制模式无法保证尺寸精度。滚珠丝杠的典型发热量可使模具的150 mm长度范围出现20 μm的棱边。滚珠丝杠热膨胀导致的误差可造成大约一半模具的缺陷过大而无法修复。

要成功完成加工订单,必须要求机床具有高的热稳定性。即使负载不同,也必须保证加工精度,这样才能在整个行程上保证要求的公差等级,包括速度和切削力大幅变化时。直线进给轴驱动的滚珠丝杠热膨胀严重影响精度且受速度和载荷大小变化的影响。如果滑架位置仅用丝杠螺距和旋转编码器反馈,20min的定位误差可达100 μm。由于该方法在控制环内无法补偿这些基本驱动误差,因此称它为半闭环控制系统。采用直线光栅尺的进给驱动工作模式为全闭环控制系统,测量滚珠丝杠的误差并在全闭环控制中补偿。用角度编码器取代旋转编码器也有类似的优点,因为机械传动部件也有热膨胀。直线光栅尺和角度编码器是确保加工工件精度的基础,包括机床工作条件不断变化的严苛情况。

提供位置反馈信号的直线光栅尺是机床高定位精度不可或缺的条件,它直接采集进给轴实际位置信息。机械连接部件对位置测量结果没有影响,运动误差、热变形误差以及位置误差都能被直线光栅尺检测到,并包含在控制环之内。因此它能消除以下潜在误差源:滚珠丝杠热性能导致的定位误差;反向误差;机械作用力导致驱动机构变形造成的误差;滚珠丝杠螺距误差导致的运动误差。