4米数控双柱立式车床技术参数

型号: CK5240×25/35数控双柱立式车床

一、机床结构与功能简介

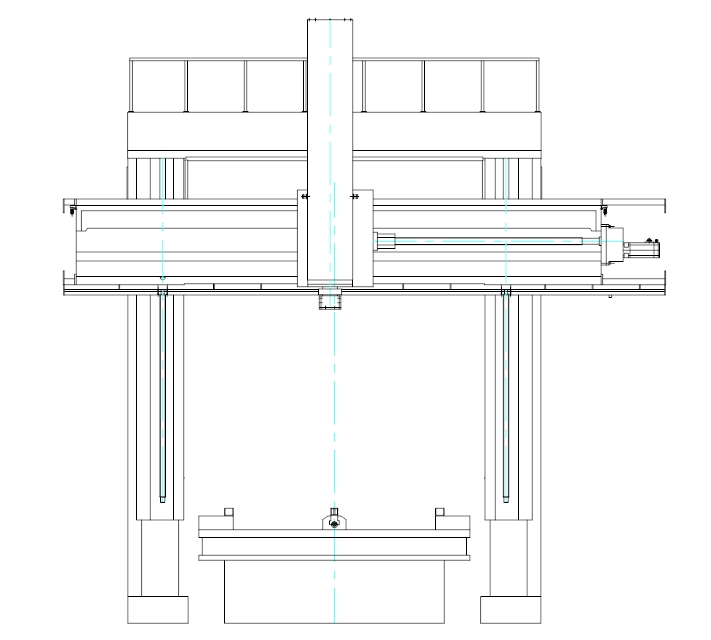

1.1 本数控双柱立式车床,执行国家精度标准和安全标准,配置国内外先进可靠的机电元件,结构性能卓越。机床刚性大,结构合理,可强力重切,效率高,安全可靠。机床能高效自动地加工各种铁金属及合金、有色金属、非金属材料等工件,具有车削球面、圆柱面、圆锥面、螺纹、端面、内外环槽的能力,且有恒速切削功能。

1.2 本机床有一个垂直刀架,垂直刀架由刀架滑座和滑枕两部分组成,刀架滑座分别沿横梁导轨作水平进给运动,滑枕分别在刀架体内作垂直进给运动,横梁沿立柱导轨作垂直升降运动。

1.3 刀架滑座水平进给(X轴)、滑枕垂直进给(Z轴),采用西门子交流伺服电机;通过直连减速机,滚珠丝杠副驱动进给,进给系统有每分钟进给量和工作台每转进给量两种方式。

1.4 刀架滑座在横梁导轨上水平运动和滑枕在左右刀架体内垂直运动均分别采用一腔一泵式預载恒流静压导轨,摩擦系数小,抗振性好,能长期可靠地保持其移动精度。刀架体均采用优质铸铁件。滑枕断面均为长方形,滑枕均采用锻刚件,具有很高的刚度。

1.5 横梁升降采用位于立柱顶梁的双输出轴交流电机,同时带动两侧的减速箱来实现左右梯形丝杠升降的同步。在左、右升降螺母下面装有保险螺母,起到安全保护作用。横梁采用碟簧夹紧和液压松开。横梁可以在规定的最大行程内,在任意位置上准停。横梁导轨上装有伸缩式不锈钢防护罩。横梁下端装有接油盒,用以回收导轨静压油和润滑油。

1.6 机床基础件采用计算机有限元分析,选材合理,布筋适度。立柱、横梁为箱形结构。材料采用优质铸铁,并经时效处理,双立柱对称于工作台中心平面。

1.7 工作台和底座主要大件均为优质铸铁件,整体铸造,具有足够大的刚度。工作台导轨面上镶有耐磨材料,底座导轨面上开有静压油槽,采用多点齿轮分油器定量供油,称之为多点恒流静压导轨。

1.8 工作台主运动采用宽调速直流电机,通过两档机械变速行星齿轮变速箱驱动。工作台径向采用高精度双列圆柱滚子轴承定心。轴向采用恒流静压导轨承载,推力轴承预紧,保证主轴平稳工作。工作台中心装有高精度的编码器,控制每转进给量及车螺纹用。

1.9 机床配置SINUMERIK828D数控系统。

1.10 机床的操作集中在操纵箱上,操作界面简洁、美观。

二、主要规格及技术参数

2.1 最大加工工件直径 4000mm

2.2 工作台直径 3150mm

2.3 最大加工工件高度(由工作台面到刀夹下面) 2500mm

2.4 最大加工工件重量 在任何工作台转速下 12t

在规定工作台转速下 35t (<20r/min)

2.5 工作台最大扭矩 50KN.m

2.6 工作台转速范围 0.1~80r/min

2.7 工作台转速级数 无级,机械两档

2.8 刀架水平行程(过中心50mm) 2250mm

2.9 滑枕垂直行程 1600mm

2.10 刀架最大切削力(刀尖距离刀架端面不大于500mm) 40KN

2.11 刀架最大切削力(刀尖距离刀架端面不大于500mm) 30KN

2.12 刀架和滑枕进给范围 0.1~400mm/min

2.13 刀架和滑枕快速移动速度 4000mm/min

2.14 车刀杆最大横断面 50x50mm2

2.15 滑枕断面 250x210mm2

2.16 横梁升降行程 2000mm

2.17 横梁升降速度 320mm/min

2.18 主电机功率 55KW

2.19 机床总功率 75KW

2.20 机床外形尺寸(长X宽X离地高) 8300x7000x6700mm3

2.21 机床总重量(约) 55t

咨询电话:13522079385

三、 主要部件的结构

1. 工作台与底座

工作台、底座主要大件均为铸铁件,底座导轨面上镶有耐磨材料,底座导轨面采用每腔一泵式预载恒流静压导轨,主轴结构中采用精密圆柱滚子轴承作径向定心。

工作台周边和底座外径之间有良好的密封装置以免灰尘和铁屑进入,或者润滑油甩出。

2. 主变速箱

主电机采用直流电机驱动行星齿轮变速箱,行星齿轮变速箱结构紧凑,具有两机械档,采用油压变速,变速后油缸内保持油液,变速到位后,有行程开关控制。

3. 立柱

采用铸铁件具有良好的抗振性,立柱上端有联结梁,立柱下端与底座接合面紧固牢靠形成一方形框架具有足够的刚度。

立柱和底座等与地基垫铁的连接面,都进行了机械加工,以提高机床接合刚度。

4. 横梁

采用铸铁件,并经过良好的焖火以消除内应力,铸铁材料的抗振性能好,保持机床精度的稳定性高,横梁沿立柱移动的滑动面上端,采用可靠的液压卡紧,保持框架的稳定刚度和精度。

5. 垂直刀架

垂直刀架滑枕采用长方形,其优点是接触面大,运动时接触刚度好,垂直刀架移动和滑枕移动均有手持单元,工件找正和上刀时均很方便。垂直刀架滑座水平进给(X轴)、滑枕垂直进给(Z轴),采用西门子交流伺服电机,分别经过直连精密行星减速机,滚珠丝杠副驱动进给。垂直刀架X轴与Z轴可两轴联动,且带光栅尺,全闭环控制。

6. 液压系统

横梁卡紧油泵站:用于横梁夹紧放松机构。

横梁刀架液压泵站:主要用于刀架滑枕、各自动润滑点,刀架水平移动静压导轨,滑枕垂直移动静压导轨。

工作台底座液压泵站:主要用于工作台静压平环导轨。

四、机床电气

1. 电源状况:

1)性质 三相交流电源

2)频率50Hz允许波动±5%

3)电压 380V允许波动±10%

4)环境温度范围0~40℃

5)相对湿度≤85%

2. 本机床采用西门子生产伺服系统进给驱动,其X、Z两轴联动,并有点动调。

3. 在显示屏上能显示机床以及PLC的报警、输入、输出诊断。

4. 本机床电气设备由操纵箱、控制电柜、驱动电机等部分组成,电网采用交流380V、50Hz供电。

5. 主电机采用直流电机,功率55KW,额定转速1000-2000rpm,其控制系统采英国590型全数字化调速装置,可无级调速。

6. 机床各部分运转全部集于落地式操纵箱进行操纵。

7. 横梁升降部分 在工作台及刀架未开动情况下,在操纵箱上按下升降按钮,横梁升降电机接通运转。电动机(等升降完成以后)工作,横梁自动夹紧。在操作横梁下降时,时间继电器在横梁回升起作用,横梁配备有相应的限位开关用以横梁升降及上、下行程和横梁放松及夹紧的控制。

8. 工作台运转部分 工作台运转有“低速点动”(齿轮啮合用)、”“点车”及“自动运转”。操纵相应的按钮,使系统引入不同的控制信号,利用电器间的相互联锁,便可实现三种方式的运转。

9. 电气联锁、保护、总停 机床电气设备所有必要的电气联锁,已于操纵过程中阐述下面重提两项。

1) 刀架的“点动”“连续进给”相互联锁。

2) “低速点动”“点车”“自动运转”相互联锁。