涉及使用机器的工艺会给产品表面带来典型的不规则性。产品表面的粗糙度会影响其耐用性和使用性能。因此需要表面光洁度。持续使用往往会导致产品随着时间的推移而磨损。这通常是由于产品表面和使用表面之间产生的较大摩擦力造成的。相比之下,经过表面处理的光滑表面更耐用,摩擦力较小或没有摩擦力。

1、什么是表面光洁度?

表面光洁度是决定部件物理特性(外观)的参数。它是一种通过添加、移除或重塑金属表面的工艺来改变材料表面的方法。

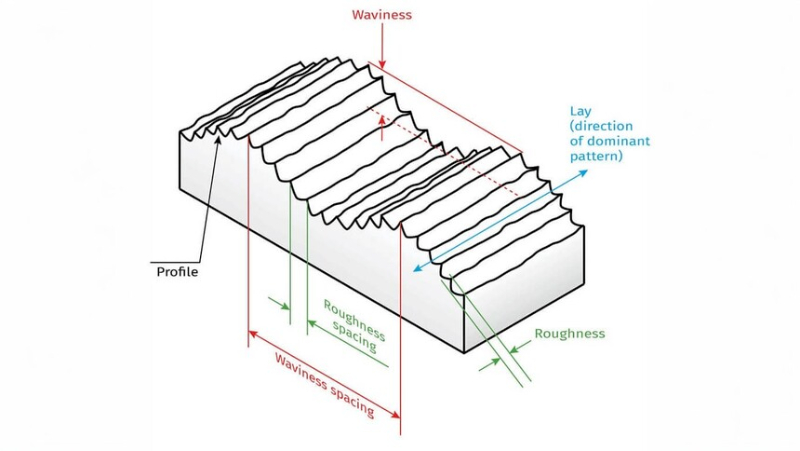

表面光洁度可由三个主要特性定义。它们是表面粗糙度、波纹度和纹层。

表面金属上总空间不规则性的测量值称为表面粗糙度。它还描述了表面上峰和谷的数量。数字越低,不规则性越低,意味着表面粗糙度低且表面光洁度更好。当专业人士提到表面光洁度时,通常是“表面粗糙度”。

表面光洁度测量也可以用波纹度来表示。波纹度是由粒子的偏转、弯曲或振动引起的。如果表面与其他表面相比,不规则处之间的空间更大,则可以测量波纹度。

2、表面光洁度为何如此重要?

表面处理在以下方面起着关键作用定制加工确定产品如何与其周围环境发生反应。因此,评估产品在使用过程中的耐用性和有效性至关重要。

表面光洁度会影响产品部件抵抗磨损的多种能力。这些包括帮助或破坏润滑、增加或减少与接触部件的摩擦以及抗腐蚀的能力。

不同的表面处理方式对产品的影响也各有不同。表面处理方式有以下几种作用:

通过减少摩擦来增强产品的耐用性。

它对于耐化学性和耐腐蚀性至关重要。

它有助于涂料和油漆的粘附。

它赋予产品特定的视觉吸引力。

轻松消除表面缺陷。

3、如何测量表面粗糙度?

测量表面粗糙度涉及计算产品表面轮廓的相对平滑度。它使用 Ra 作为数值参数。

如上所述,表面的三个基本成分是粗糙度、波纹度和纹层。这些成分在表面几何特性中至关重要。

有几种用于测量表面光洁度的系统。这些表面光洁度测量系统包括:

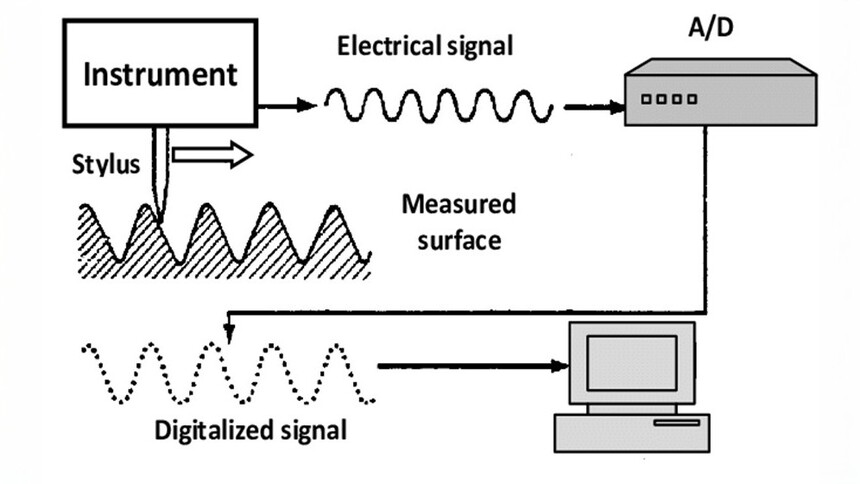

接触方法(触针探针仪器)

接触法使用触针探针仪器测量产品的表面光洁度。首先,触针沿着产品表面移动,然后记录触针的垂直运动。

然后,记录的触针轮廓有助于计算表面粗糙度的三个基本参数。这种方法需要中断机器,并且触针尖端可能会在产品表面留下微小的划痕。

为了准确测量精密物体的表面粗糙度,应确保触针尖端的直径尽可能小,并且表面的接触压力较小。

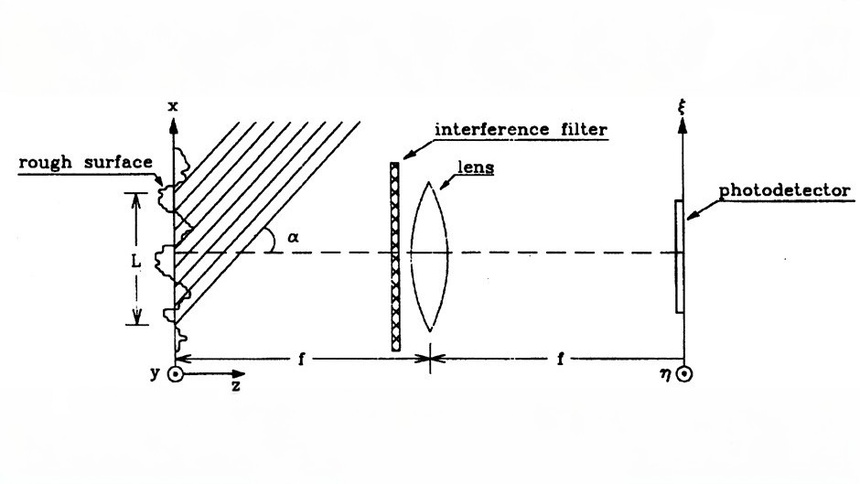

非接触式方法(光学光、激光或 X 射线)

非接触式测量法是利用X射线、激光等光学仪器代替触笔来测量表面粗糙度,无需接触产品表面,测量速度快。

光学散射或超声波散射是这里最有用的方法之一。光学仪器将向产品表面发送超声波脉冲。该脉冲会改变、干扰并导致反射回仪器。现在您可以评估仪器中的反射波以确定表面粗糙度参数。

显微镜技术也有助于检查材料表面的微观峰。同样,这些方法也能提供一致的结果。

4、影响表面光洁度的因素有哪些?

所用冷却剂的类型

使用冷却液是提高加工过程中表面质量和刀具寿命的极佳方法。它有效地减少了表面摩擦。在加工过程中CNC加工过程中会产生热量,影响表面的物理性质,使表面变得粗糙。

使用高压冷却液可以很好地改善表面光洁度,但它不是最有效的,因为它不适合较低的切削速度。使用最低质量的冷却液已被公认为降低表面粗糙度的最有效方法。这种方法成本低廉、污染少、零件性能好。此外,它还能降低刀具磨损和表面粗糙度。

切削参数

在加工过程中,表面光洁度对于产品质量至关重要。然而,获得所需的表面光洁度取决于进给、切削深度和切削速度等切削参数。

在使用 CNC 机床进行切削过程中,切削速度的提高会降低表面粗糙度。这意味着切削速度越快,表面粗糙度越小(假设所有其他参数保持不变)。

随着 CNC 加工过程中切削深度的增加,最大粗糙度深度趋于增加。这仅在其他相关参数保持不变的情况下才会发生。此外,增加进给量对应于 CNC 加工过程中平均粗糙度的降低。

为了改善加工工艺,切削液可降低所有切削工艺中的表面粗糙度。这是通过降低刀具温度来实现的,从而降低摩擦系数。然而,流体渗透到切削空间也会降低刀具和产品的附着力。

加工工艺类型

产品制造时采用的加工工艺类型决定了产品表面粗糙度。加工工艺由两个主要加工参数控制,即进给率和切削速度。

金属加工过程中采用的进给率和切削速度,例如CNC加工过程中的车削,对最终产品的表面光洁度影响很大。表面值随进给率的增加而增加,而表面花纹的粗糙度则随切削速度的增加而降低。

振动

未磨损和已磨损的工具都会引起振动,从而影响产品的表面光洁度。当工具磨损时,它们会影响产品表面光洁度的完整性,从而以不可预测的方式通过振动获得更光滑的表面。

使用未磨损工具获得的振动频率和振幅通过添加简单的正弦波振动来影响表面光洁度。振动具有各种振幅和频率,这意味着粗糙度平均值随着正弦波振幅的增加而增加。振动频率对表面粗糙度的影响最小。

5、如何改善表面粗糙度

在制造过程中,有几种方法可以改善产品表面、零件或设备的表面光洁度。减少工具和工件之间的摩擦和挤压是有效的。其他技术包括锐化工具边缘并确保某些材料得到适当的热处理。这样,就可以减少机床的振动。

改善表面粗糙度的最有效方法包括以下几点:

改善切削条件

适当减少表面加工是生产方法中的关键切削条件。切削条件的一些改进包括:高速切削材料、降低进给率、使用高品质切削液、提高加工系统的刚性、采用超声波振动切削。

选择合适的加工技术

选择优良的加工工艺,决定了产品的表面光洁度;相反,错误或无效的加工工艺,则可能影响加工的效率和质量。

选择正确的原材料

设备或机器的零部件由不同的材料制成,因此,根据不同原材料的密度,选择不同的生产方法或工具与表面光洁度有直接关系。

获得最佳的表面光洁度对于产品的耐用性和有效性至关重要。因此,建立严格的表面光洁度标准至关重要。这应与具有成本效益的正确方法相结合,以产生所需的表面光洁度。