在多轴加工和五轴加工过程中,设置工件坐标系原点和刀具长度是很重要的一步。如果工件坐标系原点和刀具长度设置错误,会引起撞刀事故,损坏设备,后果不堪设想。所以正确设置工件坐标系原点和刀长是保证安全生产的第一步。对于这个问题,当前教科书和文献资料相关论述较为缺乏,特别是很多三轴数控机床“对刀”的文献中工件坐标系G54 存储器里Z向的值跟刀长数据混在一起,没有严格区分开,以三轴数控铣床的思维去使用五轴联动机床是不可取的。因此下面展开详细的研究和论述。

在数控机床实际操作使用中,要设置工件坐标系和刀长数据,必须要先明白机床坐标系和工件坐标系的概念。

机床坐标是机床本身固有的,是机床数控系统唯一可以识别的坐标,而工件坐标是人为的,数控机床本身并不能识别工件坐标。

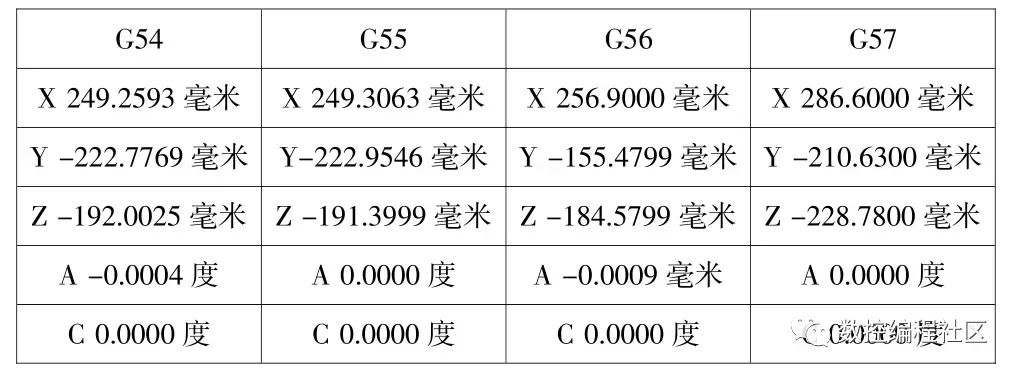

在数控机床设定工件坐标系原点的原理实质就是找出工件坐标系原点在机床坐标系中的值,并存储在G54 或G56、G57、G58、G59 等指令的存储器里。其找出的过程源于很多人拿铣刀作为工具来找,所以这个过程就被称为“对刀”。

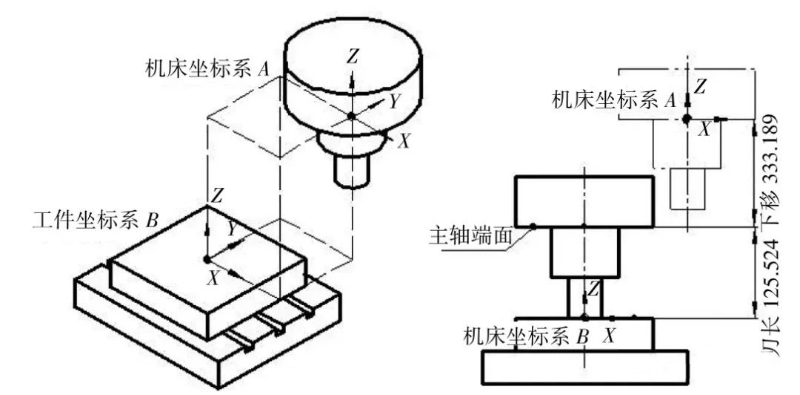

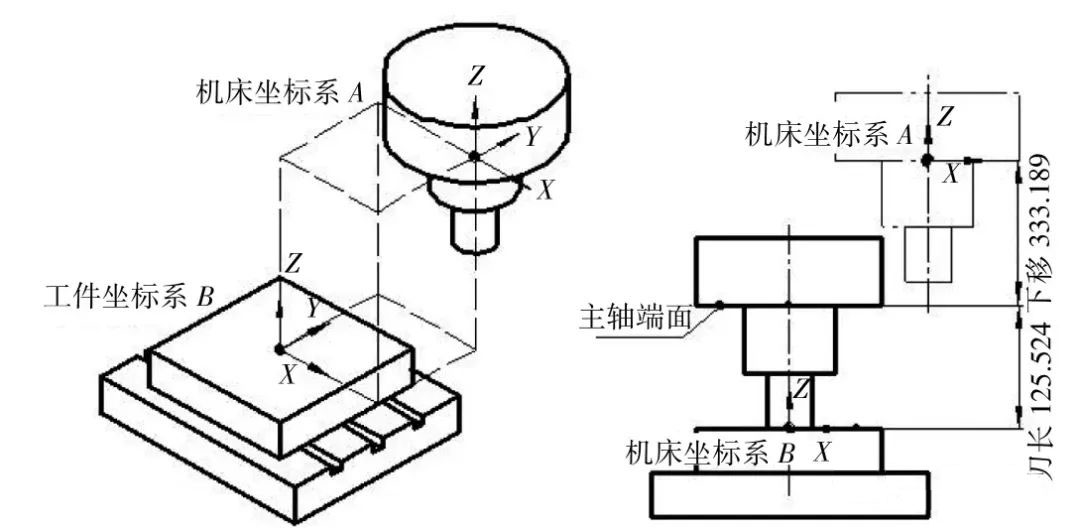

比如,在图1 中,A点为数控铣床或加工中心的机床坐标系原点,B点为工件坐标系原点。对于点B来说,它在机床坐标系A中是有读数值的。假设这个数值是(X-368.756 Y-367.543 Z-432.843),把这组数值存储在工件坐标系指令G54 或G55、G56、G57、G58、G59 里的X、Y、Z的存储器里,那么当执行这些指令时,机床就会调用指令X、Y、Z存储器里的值,去识别工件坐标。

图1揭示了工件坐标系原点Z值、刀长与机床坐标系原点三者的关系,下面详细说明。

先要明确,在数控铣床和加工中心中,刀具长度是指从主轴端面到刀尖的距离,数值永远为正。图1示意图的刀具长度为125.524 。

如图1 所示,已知机床坐标系原点A在X、Y、Z三个直线轴的正方向极限位置上,工件坐标系原点B在正方形工件的上表面中心位置,求刀长和工件坐标系B在机床坐标系A中的值。

图1 机床坐标系原点、工件坐标系原点Z 值与刀长的关系

在该示意图中,“125.524”为刀具长度,“-333.189”为刀具刚刚好切到工件上表面时机床坐标系Z的读数,在机床的显示器上可以直接读出,那么工件坐标系B点的Z向值在机床坐标系A的数值为:

“-458.713”存储在G54 或G56、G57、G58、G59 里的Z 向存储器内。

“125.524”存储在刀具长度补偿寄存器中,用“G43 H_”调用。

很多使用三轴数控铣床的技术人员在对刀时,把“-333.189”当做工件坐标系原点Z值,输入到G54 指令Z 存储器里,并且在刀具长度补偿器“H”地址里输入“0”。在三轴数控机床中,还有一种存储方法,那就是在G54 指令的Z 里输入“0”,刀具长度补偿器“H”地址里输入“-333.189”。

这两种方法在调用“G43 H_”指令的运算结果都不会影响刀尖的位置,刀尖在Z轴方向的位置都是正确定的。因为在三轴数控铣床中,由于没有A、B、C等旋转轴,Z轴一直都是坚直的状态,这样的存储方法并不影响刀尖的位置,不会引起撞刀事故。然而在多轴加工机床和五轴联动数控机床中,Z值“-458.713”与刀长“125.524”要分开存储,不能像三轴机床一样混在一起输入,否则在A、B、C等旋转轴与Z轴联动的时候会发生碰撞事故,也不能实现RTCP 刀尖跟随功能。

为了安全起见,先测量刀长、工件坐标系B在机床坐标系A中的Z向值,最后再测量X和Y值。

3.1 测量刀长

测量刀长要测量两个点,第一个点是主轴端面,第二个点是刀尖。测量刀长可以用百分表、Z轴设定器、机外刀具预调仪等。可以机外测量,也可以机内测量。机外测量不占用机床时间,可以提高生产率,但是要增加机外刀具预调仪的成本。机内测量占用机床使用时间,生产率比机外测量低,但不用增加仪器。

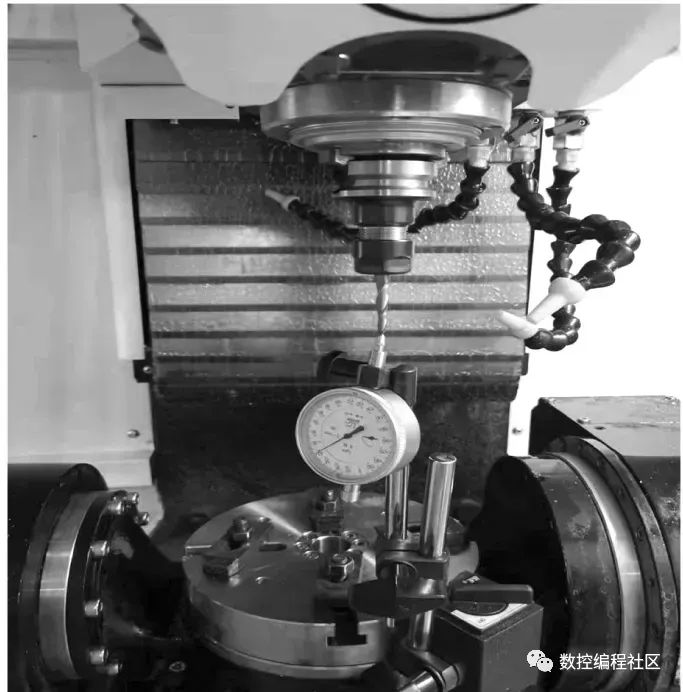

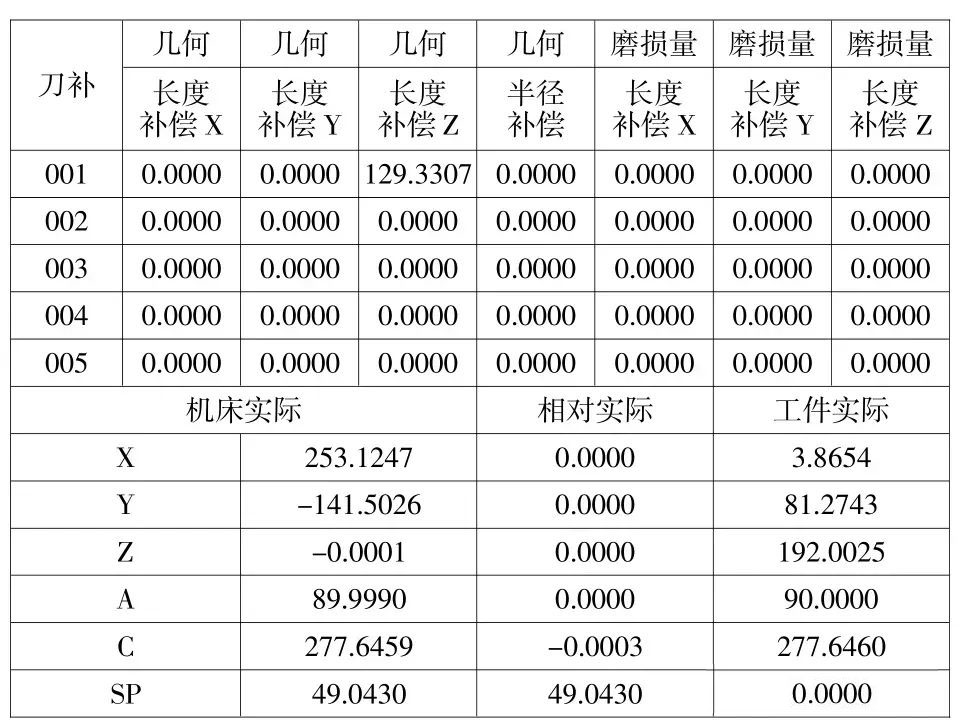

3.1.1 压主轴端面

如图2 所示,用的是百分表机内测量刀长的方法。百分表测头轻压主轴端面,让指针慢慢旋转小半圈,在“40”的位置停下来。此时,在机床操作面板上,找到“相对实际”的z坐标,清零,结果如图4 所示。为了安全,防止刀具干涉,在这一步操作前可以先把刀具卸了再测主轴端面。

图2 用百分表量主轴端面

图3 用百分表量刀尖

图4 用百分表量主轴端面后,Z 轴相对坐标清零

3.1.2 压刀尖

测主轴端面清零记数后,加载刀具,如图3 所示,用百分表量刀尖,找到刀尖的位置,让指针慢慢旋转小半圈,在“40”的位置停下来,此时,在机床操作面板上,找到“相对实际”的z坐标,如图5 所示,Z轴相对坐标显示的179.3999 就是该刀的长度值。

在量刀尖这一步的过程中,因为百分表的测头与刀尖是点对点接触,测头对准刀尖的位置会有误差。为了减少误差,测主轴端面与测刀尖,可以使用Z轴设定器,Z轴设定器找位置是面对面接触,可以很好减少误差。用百分表和Z轴设定器的操作过程一样,区别在于用Z轴设定器时压表指针是压到“0”。用Z轴设定器量得的刀长更准确,但新手会不小心容易压坏表。

其它刀的长度数据也可以用同样的方法测量。

3.2 刀长数据存储

刀长数据测得后,存储在刀具长度补偿Z存储器里。在三轴数控铣床中,刀具长度补偿Z存储器里的值可以是负值,但是在五轴联动机床中刀具长度补偿Z存储器里的值必须是正值,不得输入负值,否则会出现严重事故。如图5 所示,测量得的刀长数据179.3999 可以输入到2 号长度补偿寄存器里。在编程时可以用T 指令和G43 刀具长度补偿指令调用该刀,如“T02 M06 ;G43H2G01Z50.0F500”,使用时要注意坐标和代码的正确性,避免出现撞刀事故。

图5 用百分表量刀尖后,Z 轴相对坐标显示179.3999

3.3 测量工件坐标系Z 向值

刀长数据测量好之后,就可以测量工件坐标系B在机床坐标系A中的Z向值了。如图6 所示,主轴低速转动,用手轮脉冲发生器慢慢的往下摇动Z轴,让刀尖刚刚好切到工件上表面就停止,此时机床显示器上机床坐标Z的读数“-49.3801”就是需要记的数。那么工件坐标系B 点在机床坐标系A的Z向数值为:-49.3801-179.3999=-228.78。那么“-228.78”就可存储在G54 或G56、G57、G58、G59 里的Z向存储器内。如图7 所示,Z向值“-228.7800”存储在G57 寄存器里。

图7 Z 向值-228.7800 存储在G57 寄存器里

这里需要注意的是“用手轮脉冲发生器慢慢往下摇动Z轴,让刀尖刚刚好切到工件上表面就停止”,这样的操作会有较大误差。要减小误差,可以在工件上表面放Z轴设定器,这时主轴不能转,让刀尖慢慢往下压Z轴设定器上表面,直到设定器指针指向“0”,那么这时刀尖至工件上表面的距离就是50 mm,假设Z轴设定器指针指向“0”时机床坐标Z值为“-10.256”,那么工件坐标系B点在机床坐标系A的Z向数值为:-10.256-179.3999-50.00=-239.6559 。所以,用Z轴设定器可以提高测量的精度。

在五轴联动机床,刀具长度数据与工件坐标系Z轴数据要清楚的区分开,各自单独存放,千万不能混在一起。

3.4 测量工件中心位置X、Y 值

刀具长.度数据与工件坐标系Z轴数据测量好之后,就可以测量工件中心位置的数据了。

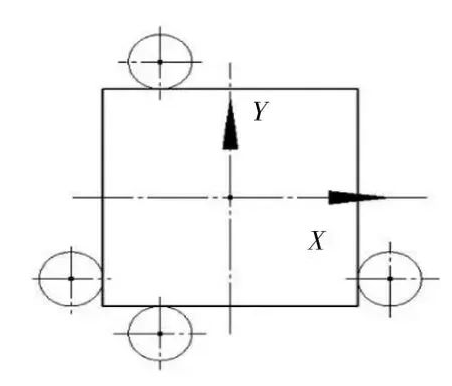

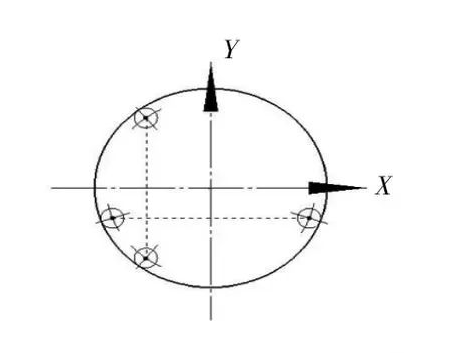

如果工件坐标系居中,常用双边分中法。分中的工具一般用偏心式机械寻边器或者电子式寻边器。分中可以用偏心式机械寻边器人工分中,也可以用电子式寻边器雷尼绍RENISHAW 自动分中,人工分中与自动分中原理相同。分中原理如图8 与图9 所示,X和Y向各碰两个点,算出中间值。

图8 正方形分中示意图

图9 圆形分中示意图

对于五轴联动加工中心,如果在调试机床时已经找出了工作台回转中心的位置,也可以直接使用,不需再找。

得到了工件坐标系零点的X、Y位置数据,就可以存储到G54 或G56、G57、G58、G59 的X、Y存储器里。在五轴联动加工中心,各种刀长数据要存储在刀具长度补偿寄存器里,各种数据和编程代码要配合使用,否则会出现严重的撞刀事故。

在MDI 操作方式下,单段运行以下程序:运行以上程序应该把快速进给倍率调到较慢的状态,操作者要随时观察刀尖的位置是否正确,要做好预判,出现问题要马上暂停。该程序运行的预期刀尖应当停在工件中心上表面50 mm 的位置,如果不是,就要检查原因。

在五轴联动加工中心设定工件坐标系原点的原理实质就是找出工件坐标系原点在机床坐标系中的值,并存储在G54 或G56、G57、G58、G59 等指令的存储器里。而刀具长度补偿值不能与工件坐标系Z值混在一起,刀具长度补偿值与工件坐标系Z值要分开存储。用Z轴设定器测量会更加精准。测量得的数据要经过验证方能使用。文中介绍的方法在社会上主流的国内外五轴联动数控机床上均验证无误,具有通用性。验证过的五轴联动数控机床有德国德玛吉机床(SIEMENS 数控系统)、瑞士米克朗GF 机床(HEIDENHAIN 数控系统)、武汉高科机床(华中数控系统)等。