小磨头抛光.应力盘抛光.气囊抛光.磁流变抛光.离子束抛光.介绍

1、小磨头抛光技术:

使用一个比工件口径小得多的磨头对工件进行抛光,通过控制磨头在工件表面不同位置的驻留时间以及磨头与工件之间的压强来控制材料去除量。

这项技术最先由美国的Itek公司提出,后面逐步应用在工业制造中。典型的美国的哈勃空间望远镜直径2.4m的主镜就是采用CCOS抛光,最终面形精度达到了12nm RMS。

由于使用计算机控制替代人工经验,小磨头技术使光学加工摆脱了传统的手工研抛,抛光过程稳定,确定性高,因此加工效率和加工精度也高,可以大大缩短大口径光学元件的加工周期。

同时小磨头技术原理简单,成本低,易实现,并且可以根据实际需求更换不同尺寸的磨头,因此在大口径光学元件加工中得到了广泛应用。

但是小磨头技术仍然是接触式机械加工,存在边缘效应、抛光盘磨损和亚表面损伤等一些缺点,同时由于抛光盘是刚性盘,在加工非球面时不能与镜面很好地贴合,容易产生中高频误差。

2、应力盘抛光技术(Stressed Lap Polishing,SLP):

根据薄板应力变形原理发展出来的一种非球面加工方法,在抛光非球面工件时,通过计算机控制可以使应力盘的形状实时地变更成所需要的面形,实现抛光盘与工件镜面的完全贴合。SLP克服了小磨头抛光盘是刚性盘不能与非球面完全吻合的缺点,是对小磨头技术的一种发展和补充。

该技术是在20世纪90年代初,由美国亚利桑那大学斯迪瓦天文台大镜实验室提出。并研制成功应力盘抛光机床,可加工工件口径达Φ8.0m,应力盘有效口径为Φ1.2m,利用该设备加工了一系列的大镜,包括:1.8mf/1.0 VATT主镜(Lennon Telescope)、3.5mf/1.5 SOR主镜、6.5mf/1.25 Multiple Mirror Telescope(MMT)主镜和6.5mf/1.25 Magellan主镜。

SLP技术与小磨头技术相比,由于所用的应力盘直径比较大,去除效率高,比较适合加工大口径光学元件,并且加工非球面时,磨头能够与工件表面紧密贴合,因此不会产生中高频误差。但是由于SLP技术和小磨头技术一样,也属于接触式加工方法,同样存在边缘效应和亚表面损伤等缺点。

另外由于加工非球面时要求应力盘的面形要根据工件形状实时变化,这对控制技术的要求也较高。

3、磁流变抛光技术(Magnetorheological finishing, MRF):

20世纪90年代初,美国COM中心提出了这项技术,将电磁学和流体力学理论相结合,利用磁流变液在磁场中的流变特性对光学元件进行抛光。

MRF没有抛光盘,利用磁流变液与工件之间的剪切力去除材料,对工件的正压力很小,因此不存在接触式抛光方法中的抛光盘磨损和亚表面损伤等缺点。

但是由于MRF抛光轮尺寸较大,去除效率对抛光距离比较敏感,因此不适宜抛光高陡度凹曲面和大长径内腔元件。

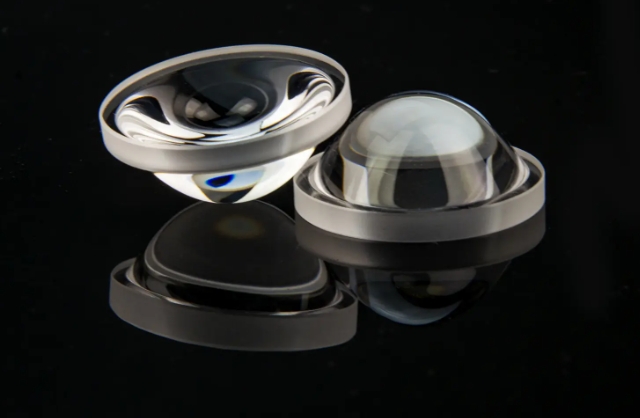

4、气囊抛光技术(Bonnet Polishing):

使用特制的气压在线可控的柔性气囊,气囊的外形为球冠,气囊外面粘贴专用的柔性聚氨酯抛光垫或抛光布。

该技术是在20世纪90年代,由伦敦大学光学实验室提出,目的是为了解决非球面加工抛光盘与非球面面形不吻合的情况。

气囊为柔性结构,可以很好地与工件贴合;抛光区域内材料去除均匀;工艺过程可控性好等。因此该方法很容易加工出高精度、高表面质量的光学器件。近些年气囊抛光技术的发展方向是提高加工效率、降低边缘效应和去除中高频误差等。

5、离子束抛光技术(Ion Beam Figuring, IBF):

在真空条件下,将氩气(Ar)、氪气(Kr)、氙气(Xe)等惰性气体通过离子源电离产生具有一定能量的离子束流轰击工件表面,当离子束流到达工件表面时,会与工件材料原子进行能量交换,当工件表面原子获得足够的能量可以摆脱材料表面束缚能时,就会脱离工件表面,从而实现材料的去除。

早在1965年,美国人Meinel就发现了光学材料在离子束作用下有去除的现象,但是由于当时使用的窄束高能离子源的能量密度太高,短时间内就将镜烧毁,难以控制能量发射密度,加工去除的效率很低,因此很长时间没有使用进展。直到20世纪70年代末期,宽束低能的Kaufman离子源的出现使得这项技术成为可用的技术,不仅将离子能量限制在300-1500eV的范围内,不会对光学镜面造成损伤,同时还提高了离子束加工的效率,因此离子束的技术开始正式应用在光学元件的加工上面。

以上5种加工设备,请咨询:13522079385

离子束抛光技术具有以下几个优点:

非接触式加工:加工过程中离子束对工件表面没有机械作用力,因此不会对工件产生亚表面损伤。同时在工件边缘处去除函数的形状与去除效率也不会发生变化,因此不存在边缘效应。

加工精度高,表面光洁度好:在计算机和干涉仪的精密控制下进行加工,理论上加工精度可以达到原子量级以上,加工环境稳定,离子源产生的离子束波动小,工件表面不会出现磨损。

高斯型去除函数:与其它几种抛光方法相比,去除函数最接近高斯型分布,便于求解驻留时间分布。

去除函数鲁棒性好:离子束抛光是在真空中,去除函数的可控性与稳定性好,适合加工大口径光学元件;

面形适用性广:离子束抛光时,离子束流始终与工件表面紧密贴合,不会产生由于抛光工具和镜面不吻合而导致的中高频误差,因此适用于球面和非球面的加工,特别是高陡度非球面的高精度加工;

应用材料范围广:加工材料通有金属、陶瓷、宝石,典型的有316L不锈钢、AZI镁合金、高温合金、高速钢、W6M05Cr4V2高速钢、复合氮化物硬质涂层、DLC。

总结:

对面形精度有较高要求的大口径光学元件,仅采取单一方法加工到高精度仍然比较困难,一般需要根据加工过程中面形残差的量级与频段分布等特点,组合选择不同的加工方法。当面形残差较小快接近目标值时,再采用离子束抛光进行最后的高精度抛光。

加工能力优良的评判:关键工艺及指标的简析

上面我们在介绍不同的加工技术过程中提到了很多相关的数字和指标,这里我们来对一些重要的影响指标做简单介绍。

加工类型:

非球面加工:广义来说非球面就是不包括球面和平面的其他表面,从应用的角度来看,非球面又可以分为轴对称的非球面、具有两个对称面的非球面、没有对称面的自由曲面(眼镜镜片)。非球面的加工难度在于其表面没有一个固定通用的函数表达,不同的应用场景对应的球面函数都可能有所不同,可以称之为自由曲面,自由曲面一般可以通过多项式级数、Zernike 级数或者三次样条插值进行描述,类似于表面上面的多个小区域的累加逼近,也是一种极限的概念,在编写程序的时候需要对每个点进行求解。

球面加工:简单来说就是加工的曲面是半球面或者球弧面,具有规则的表面函数,进行铣削、抛光等工艺的时候,磨头或者抛光面的设定相对容易,可以保持较好的贴合度,加工难度相对较低。

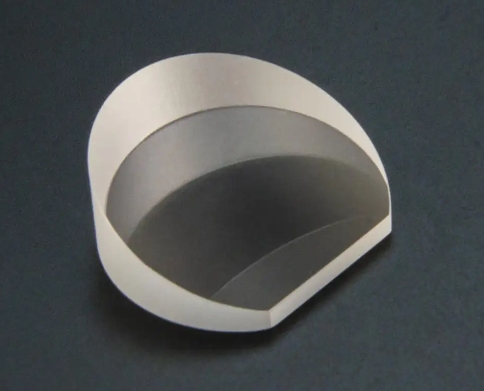

柱面加工:柱面镜是非球面透镜中常见的一种,其与子午、弧矢截面的交线分别为两圆弧的交线与两平行的直线,两截面成像性质若分别用球面系统来描述,则一个截面有光焦度,而另一截面是无光焦度的,当一平行激光束通过柱面镜时,可以使焦点沿一个方向拉开成一条线,柱面镜的这一特性在某些特殊场合有其特定的用途。例如,在线性探测器照明,条形码扫描,全息照明,光信息处理,计算机,激光发射,强激光系统和同步辐射光束线中有着广泛的应用。

技术指标:

加工直径:主要针对非球面的加工,非球面无法用球面或者柱面的圆半径来衡量,因此直接采用加工面的直径来分析,通常从mm到m量级都会有。加工直径越大代表着加工曲面的尺寸越大,在保证一定的精度要求下,其对大磨头或者高效率的离子束有着较高要求。直径越大,精度不变,加工效率越低;直径越大,加工效率一定,精度越低。在面对大直径或者大口径的加工时候如何保证高效率、高精度是光学加工的一个重要趋势和方向。

面形精度:

PV:Peak to Valley,PV=Wmax-Wmin,简单来说就是在被加工的表面上面最高点和最低点之间的高度差(通常用um为单位),对于球面、平面和非球面有细微的定义差别。由于目前干涉仪检测设备中使用的探测器空间分辨率的不同,噪声、亮点等会产生比较大的影响,因此PV有时候会比真实的数据要大,所有有时候会用PVr来描述面形精度。不管是PV还是PVr值,数值越大代表了表面越粗糙。

RMS:Root mean square,均方根,下面是它的计算公式。从公式可以看到它代表了表面上所有凹凸部位的一个平均值。如果说PV值代表了整个面上面的最大高度差,那么RMS就代表了面上面所有高度差的平均值,RMS越小面形越平整。因此可以看出来PV值越小,并不一定代表面形精度越高,同时要需要兼顾RMS的值。就好像是误差均值线附近波动的点。

表面光洁度:通常用两组数字来表示表面的缺陷大小,例如40/20,40代表了表面限制划痕的尺寸,20表示了表面显示缺陷麻点的大小。两者数值越小代表表面光洁度的要求越高。(长宽比>4:1的为划痕,<4:1的为麻点)。

母线偏移:这个指标通常会在柱面加工中单列出来,柱面可以看做是平面围绕母线旋转而成的结构。母线偏移是指在柱面轴心方向相对于平面中心向一边偏移。如下图所示。

总结:

关于技术指标,理想的状态就是把每一项指标都做到极致。但是在实际中是一个兼容和折中的过程,就比如在面对大口径加工的时候,想要提高一定的加工效率就可能面临着损失部分加工精度;想要提高整体的加工精度的时候,就需要降低一定程度的加工效率(越高的加工精度就需要更多的迭代加工次数,时间成本越大)。这一类的指标是需要进行折中考虑的。

还有一类的指标彼此之间存在偏重点,比如之前提到的PV和RMS,并不是某一个单一的指标做到最好,另外一个指标一定能够做到,PV值越小并不代表表面越平整,某种程度上来看RMS的占比要更重要。