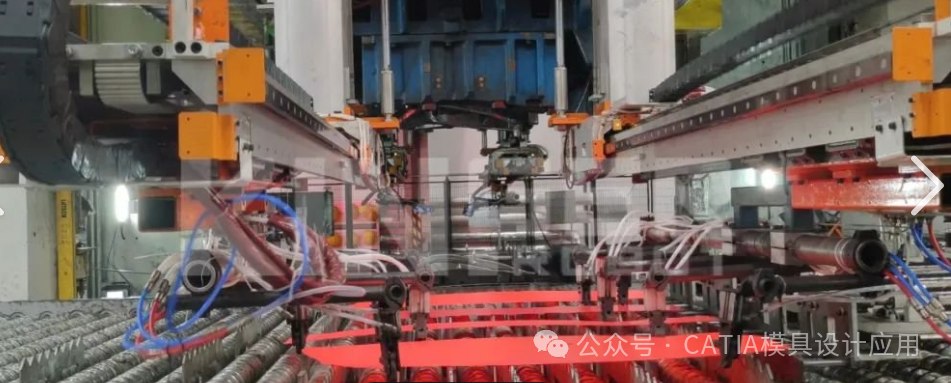

冲压热成形,也称为热冲压或冲压硬化,是一种将金属材料在加热至奥氏体化状态后,迅速转移到模具中进行冲压并在模具内完成淬火的材料成型方法。这种技术主要用于制造超高强度的汽车车身零件,如保险杠、A柱、B柱等。热冲压成形能够显著提高零件的强度,同时减轻车身重量,提高安全性和舒适性。该技术可以改善冲压成形性,提高零件尺寸精度,并提高表面硬度、抗凹性和耐腐蚀性。此外,热冲压成形还能降低冲压机的吨位要求,是实现汽车轻量化的关键技术之一.

热冲压成形相比传统冷冲压具有以下优势:

轻量化:热冲压成形可以使用更高强度的材料,同时保持较轻的重量,这对于提高汽车的燃油效率和减少排放至关重要。

改善成形性和零件质量:高温下的材料具有更好的拉伸性能和流动性,这有助于实现复杂形状的高精度零件,减少设计和生产成本。

减少回弹:热冲压成形显著降低了零件的回弹量,提高了零件的尺寸稳定性。

降低冲压机吨位要求:由于高温下材料的良好成形性,可以使用吨位较低的冲压机,从而节省设备成本。

改善工作环境:热冲压成形减少了生产过程中的振动和噪声,提供了更好的工作环境。

这些优势使得热冲压成形技术在汽车零部件制造中得到了广泛应用,尤其是在追求轻量化和提高安全性的现代汽车工业中。

热冲压成形工艺在汽车制造中主要应用于以下几类零部件:

车身结构件:如A柱、B柱、C柱等,这些部件在车辆碰撞中承担着吸收能量和支撑车身的重要作用,需要具有高强度和良好的碰撞性能。

防撞梁:用于车辆前部和后部,能够在碰撞时有效保护车内乘员,减少外部冲击的传递。

车身纵梁和横梁:这些是车身的主要承载结构,对车辆的整体刚性和安全性至关重要。

门槛和车顶加强件:提高车辆的侧翻稳定性和车顶的抗冲击能力。

地板中央通道:增强地板的整体性和抗冲击性能。

保险杠:保护车辆前端在低速碰撞中免受损伤。

热冲压成形工艺通过在高温下对钢板进行冲压成形,并在模具内进行保压淬火,从而获得具有超高强度的成形件,这些部件在提高汽车安全性和实现轻量化方面发挥着重要作用。

热冲压成形是一种将金属材料加热到高温后,在模具中进行冲压的工艺,这种工艺可以显著提高材料的强度和硬度。在热冲压过程中,材料通常会经历快速冷却,导致其组织转变为马氏体,从而获得高强度的特性。这种工艺对材料性能的影响主要体现在以下几个方面:

强度和硬度的提高:热冲压成形可以使材料的抗拉强度达到1500-2000MPa,远高于传统冷冲压成形的强度。

塑性和韧性的改善:通过合理的工艺参数控制和合金设计,可以在提高材料强度的同时保持或提升其塑性和韧性。例如,研究表明可以通过引入纳米级析出物和残余奥氏体来提升热冲压成形钢的延伸率和断裂应变。

微观组织的变化:热冲压成形会导致材料的微观组织发生变化,如奥氏体晶粒细化和马氏体的形成,这些变化有助于提高材料的屈服强度和低温韧性。

应用领域的拓展:由于热冲压成形能够提供高强度和良好成形性的材料,它在汽车工业中尤其受到青睐,用于制造车身结构件等关键部件,以提高汽车的安全性和轻量化。

综上所述,热冲压成形对材料性能的影响是多方面的,不仅提高了材料的强度和硬度,还通过优化微观组织来改善塑性和韧性,从而扩展了材料的应用领域。