低压化学气相沉积(LPCVD)是半导体制造中的核心技术之一,在芯片制造的道路上发挥着不可替代的作用。本文旨在剖析LPCVD技术,从基本原理到机台类型,全面揭示其在现代集成电路制造中的核心地位与无限潜力。

一、什么是低压化学气相沉积(LPCVD)?

低压化学气相沉积(LPCVD)以其独特的低压环境操作,为芯片表面精确铺设了多样化的薄膜材料。这些薄膜不仅是电路结构的基石,更是决定芯片性能与可靠性的关键因素。LPCVD能够精准控制薄膜的成分、厚度乃至微观结构,从而满足从绝缘层、掺杂层到金属互连层等复杂多样的需求。

氧化硅与氮化硅

在芯片内部,氧化硅(SiO₂)和氮化硅(Si₃N₄)薄膜作为重要的绝缘与保护层,其质量直接影响芯片的电气隔离与热稳定性。LPCVD通过精确调控前驱体(如硅烷与氧气、氨气反应)在低压下的化学反应,能够生成高质量、均匀性极佳的氧化硅与氮化硅薄膜,为芯片提供坚实的保护屏障。

掺杂技术

LPCVD还擅长在硅基底上制造掺杂薄膜,通过引入硼(B)、磷(P)等杂质原子,精确调控硅的导电性。这一过程不仅关乎芯片的速度与功耗,更是实现复杂电路逻辑的基础。LPCVD的低温掺杂技术,能够减少对周围结构的热损伤,确保掺杂区域的精确控制。

金属薄膜的精密构建

在集成电路的互连结构中,LPCVD同样发挥着不可替代的作用。通过沉积钨(W)、钛(Ti)等金属薄膜,LPCVD为芯片内部的电路连接提供了高导电性、高稳定性的通道。这些金属薄膜不仅要求良好的附着力和平整度,还需具备与硅基底良好的热匹配性,以确保长期运行的可靠性。

二、低压化学气相沉积(LPCVD)的工作原理

化学反应的精密调控

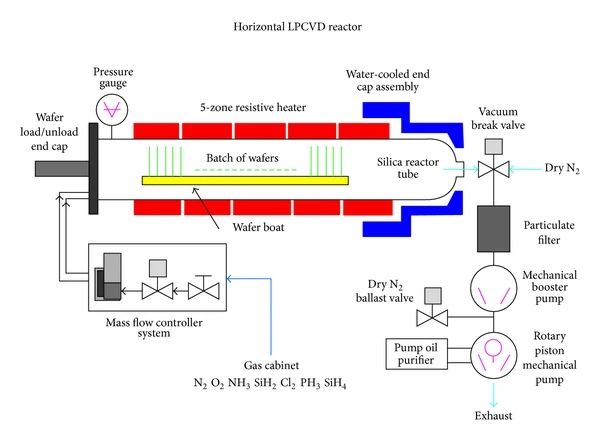

LPCVD技术的核心在于其精密控制的化学反应过程。这一过程大致可分为气体输送、吸附、反应、沉积及剩余气体移除五个关键步骤,每一步都需精确控制,以确保薄膜的优质生成。

1.气体输送

在LPCVD反应室内,一种或多种气态前驱体(如硅烷、氧气、氨气等)在低于大气压的环境下被引入。低压环境有助于提升反应速度和均匀性,减少不必要的副反应。气体的流量和压力通过高精度的控制器和阀门进行调控,确保反应过程的稳定性。

2.吸附

前驱体分子在基板表面发生吸附,这是形成薄膜的第一步。物理吸附和化学吸附共同作用,使前驱体分子在基板表面停留并与之发生初步互动。这一过程决定了后续反应的效率和薄膜的初始形态。

3.反应

在设定的温度下,吸附在基板上的前驱体分子发生化学反应,形成新的化合物并沉积在基板表面。这些反应类型多样,包括分解反应、置换反应、还原反应等,具体类型取决于前驱体的种类和反应条件。LPCVD通过精确控制反应温度和时间,确保薄膜的成分和结构符合预期。

4.沉积

反应生成的物质在基板表面逐渐累积,形成均匀致密的薄膜。这一过程需要持续监控和调整反应条件,以确保薄膜的厚度和均匀性满足设计要求。

5.剩余气体的移除

未反应的前驱体和生成的副产物气体需及时从反应室中移除,以防其影响反应的进行或污染薄膜。高效的排气系统是保证LPCVD工艺稳定性和薄膜质量的关键因素之一。

三、低压化学气相沉积(LPCVD)的机台类型

LPCVD系统根据炉膛方向可分为立式和卧式两种类型,每种类型都有其独特的优势和适用场景。

立式LPCVD

在现代半导体制造中,立式LPCVD因其优异的均匀性和生产效率而备受青睐。气体从上至下流经基板的设计确保了气体流动的均匀性,有利于形成厚度均匀、质量优良的薄膜。此外,立式炉通常能够容纳更多的基板进行同时处理,提高了生产效率。然而,立式LPCVD系统对设备的精度和稳定性要求较高,成本也相对较高。

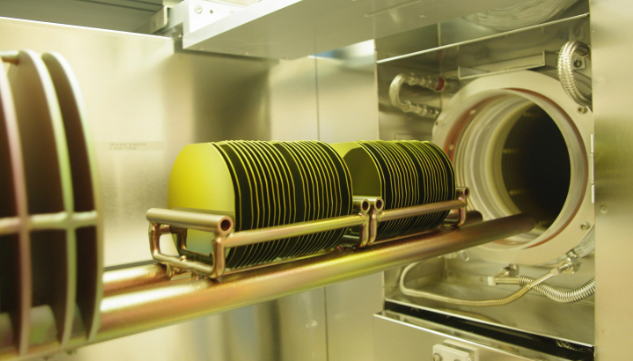

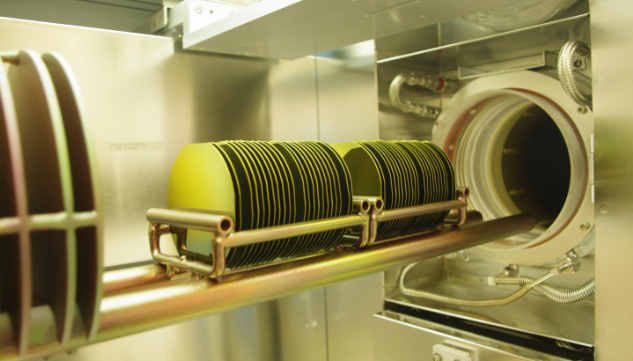

卧式LPCVD

卧式LPCVD系统以其结构简单、易于制造和维护的优势,在特定场合下仍具有应用价值。其设计使得前驱体气体可以在基板上形成连续的流动,但可能导致基板两端薄膜厚度的不均匀性。卧式系统通常占地面积较大且一次处理的片数较少,限制了其在大规模生产中的应用。然而,对于小规模研发或特定工艺需求而言,卧式LPCVD仍不失为一种经济实用的选择。

随着半导体技术的不断发展,LPCVD技术也在不断创新和完善。通过进一步优化设备设计和工艺参数,LPCVD将实现更高精度的薄膜控制和更高的生产效率,满足芯片制造对质量和速度的双重需求。随着新型半导体材料的不断涌现,LPCVD技术将不断拓展其应用范围,如二维材料、高k介质等新型薄膜的制备。同时,新工艺的开发也将为LPCVD带来更多的可能性。