1969 年 7 月 20 日,阿波罗 11 号任务以尼尔·阿姆斯特朗和巴兹·奥尔德林将阿波罗登月舱鹰号降落在月球上而告终——这项任务酝酿了几十年,实际上结束了太空竞赛。到达月球需要在 Gemini 计划下开发新的先进技术——铝是这些努力成功的关键材料。

太空发射

土星五号火箭被认为是历史上最伟大的工程成就之一,因为它的尺寸和有效载荷能力远远大于当时成功飞行的任何先前火箭。土星五号由三级组成(所有级都使用液氧作为燃料),由于其高强度、低重量的特点,它主要由铝制成。美铝公司是该计划的主要供应商,仅为土星五号火箭系列就提供了超过 100 万磅的特种铝合金 2219。

土星五号(Saturn V)(称为 S-IC)的第一阶段由波音公司建造,并采用了当时美国生产的最大铝锻件(14 英尺长,1,799 磅重)作为推力结构。第二级 (S-II) 由北美航空建造,设计有一个由酚醛树脂制成的蜂窝结构制成的单个公共舱壁,夹在两块铝板之间。使用通用隔板减轻了 7,900 磅的重量。第三级 (S-IVB) 由道格拉斯飞机公司建造,包括一个液氧罐和一个液氢罐,它们由一个由两个铝制圆顶制成的公共隔板隔开,该隔板由蜂窝绝缘层隔开。

1964 年 10 月,Margaret W. 'Hap' Brennecke 在马歇尔太空飞行中心的制造和工程实验室审查蓝图。照片:NASA。

这些进步要归功于 Margaret W. 'Hap' Brennecke 等工程师,她是第一位在 NASA 马歇尔太空飞行中心材料和工艺实验室工作的女性焊接工程师。特别是,她是铝合金的先驱。在整个土星时代,布伦内克“在为巨大的土星级选择轻质高强度金属和焊接技术方面做出了关键决定。具体来说,Brennecke 为解决获得所需热处理、冷加工和金相组织的问题提供了冶金工程支持,从而在低温燃料箱的厚铝焊缝中实现了高强度和可靠性。她还为重要的研究工作做出了贡献,从而为这些高强度铝合金实现了最佳的热时效处理。

为阿波罗 11 号登月任务发射土星五号火箭,宇航员尼尔·阿姆斯特朗 (Neil A. Armstrong) 担任指挥官;迈克尔·柯林斯(Michael Collins),指挥舱飞行员;以及登月舱飞行员 Edwin E. Aldrin Jr.。照片:NASA。

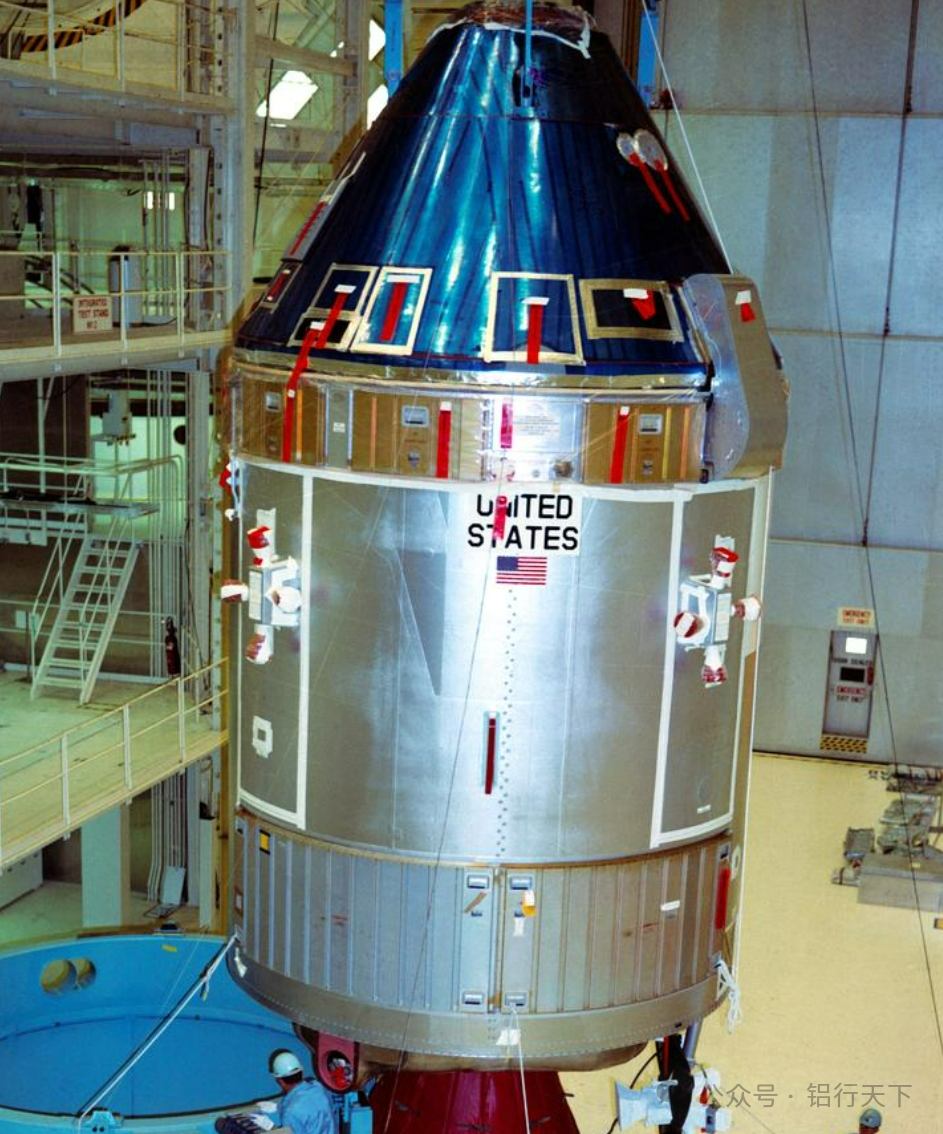

指挥和服务模块

指挥和服务模块 (CSM) 由两个不同的单元组成。指挥舱容纳机组人员、航天器操作系统和再入设备,而服务舱则携带大部分消耗品(氧气、水、燃料等)和主推进系统。

指挥舱是一个锥形压力容器(底部最大直径 3.9 m,高度 3.65 m),由铝蜂窝夹层粘合在铝合金板之间,并带有钎焊不锈钢制成的健康防护罩。美国宇航局 (NASA) 关于该模块建造的一篇论文指出:

内部乘员舱由两个组件组成:舱室结构和系统支撑结构。隔间结构由铝制成,分为两部分。前部由通道、前舱壁和前侧壁组成。船尾部分由一个船尾侧壁、一个船尾舱壁和一个圆周机加工环组成。这两个部分连接在一起时,形成航天器的压力容器。

前部焊接内蒙皮由面板、四个机加工纵梁、窗框、机加工的圆周环和配件制成。铝蜂窝芯和外面板与内皮热粘合,并在巨大的高压釜(类似于巨大的高压锅)中固化。然后将附件和配件粘合到结构上,以安装系统支撑结构、布线、管道和其他设备。连接到前舱壁的通道包括一个用于安装对接环的前环、压力舱口盖和外部框架,用于吸收降落伞展开和恢复吊索的负载。

船尾部分焊接内蒙皮由面板、机加工环和熔焊舱壁制成。铝蜂窝芯和外面板与内皮热粘合,并在巨大的高压釜中固化。外部框架和内部附件粘合到系统支撑结构的结构上。

当前后组件在环上进行圆周修剪和熔焊时,内部乘员舱就完成了。最终组装操作是铝蜂窝芯填料和饰面板的粘合。

服务舱连接到指挥舱的背面,是一个圆柱体(直径 3.9 m,长 7.6 m),外皮由 2.5 cm 厚的铝蜂窝板制成。内部由铣削的铝制径向梁分成六个部分,围绕一个中央圆柱体。

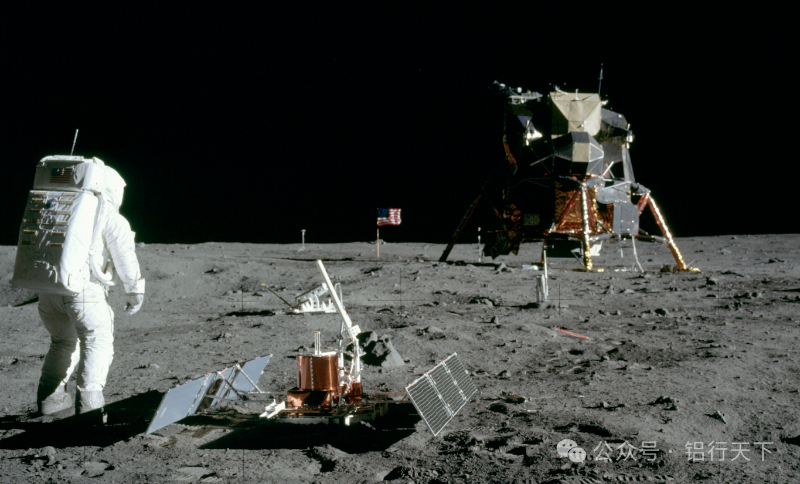

登月舱

阿波罗计划中使用的鹰登月舱几乎完全由铝制成。例如,乘员舱主要由铝合金组成,配件和紧固件由钛制成。美铝公司为该项目提供了大量的铝材,包括内置在模块腿中的铝制蜂窝状减震器,这些减震器旨在在撞击时压缩,从而在着陆期间保护登月舱。