一、企业概况

通用技术集团机床有限公司(以下简称“公司”)是中国通用技术(集团)控股有限责任公司直接管理的央企子集团,旗下成员包括机床研究院、沈阳机床、沈机股份、大连机床、齐二机床、哈量公司、天津一机、昆明机床和天锻公司。各成员单位均具有65年以上的发展历史,是我国机床领域的重要科研机构和骨干企业,为我国工业现代化建设作出了突出贡献。

成员单位先后创造了新中国第一台车床、钻床、镗床、数控车床、超精密机床、五轴联动加工机床等一系列“第一”。产品主要包括:重型超重型机床、精密超精密机床、电加工机床、齿轮加工机床、五轴联动加工机床、专用机床、压力成形机床及柔性制造系统,量具量仪、刀具、数控系统、功能部件等,覆盖金属切削机床品类80%以上,构建了较为完整的产品结构体系,部分产品技术达到了世界先进水平,累计为全球客户提供各类机床整机产品200万台套,产品广泛用于各类工业制造领域。

公司践行“以科技进步和品质服务引领美好生活”的企业使命,秉承“诚信、包容、创新、实干、卓越、共赢”的企业价值观,积极服务国家战略,不断以高质量产品和服务满足下游用户需求,努力打造成为世界一流的高端机床装备企业。

二、企业改革发展成果

1.扎实深化改革,夯实基础谋增长

公司深入推进国企改革,通用技术集团沈阳机床有限责任公司入围“双百企业”名单,天津市天锻压力机有限公司、沈阳中捷航空航天机床有限公司获批“科改示范企业”。2021年以来,公司收入规模保持国内金切机床行业首位;2023年营业收入较2019年增长84%。

通用技术机床板块入围“双百企业”和“科改示范企业”名单

2.完善研发体系,引领技术新突破

公司着眼国家战略需求和国际竞争前沿,大力推进创新体系建设,积极整合机床领域科研力量,成立了专注共性技术和应用技术研究的机床工程研究院,系统构建新形势下机床产业科技研发总体布局,搭建了“总院—分院—技术中心”三级研发体系,分别在天津、上海、沈阳、大连、昆明、西安等地成立研究分院,与西安交通大学、大连理工大学成立联合研究院,并与国内多所知名院校共建重点实验室,建立起包括基础技术、前沿技术、共性技术、高端产品关键核心技术在内的技术支撑体系。联合国家自然科学基金委员会设立企业创新发展联合基金,利用机床研究院金属切削机床三大标委会和国家技术标准创新基地优势,积极牵头和组织制修订机床领域国际、国家、行业、团体标准,实现了我国在机床数控系统国际标准领域“零”的突破,有效支撑和服务了关键共性技术研发。

3.搭建创新平台,产学研用深融合

公司持续强化产学研用创新平台建设,建立长效开放合作机制。积极推进高端数控机床重点实验室建设,与“黄海”“龙城”等重点实验室签订战略合作协议;争创国家级制造业创新中心,成功获批辽宁省工业母机创新中心、天津市精密磨床及齿轮加工机床创新中心;举办工业母机产业共链行动暨技术创新高端论坛、产业供需对接会,组织高校和科研院所研究制定2035技术规划,从基础研究、技术开发到产业化应用,成链条布局攻关任务,搭建协作高效的机床产业高水平创新平台,推动科技创新与企业高质量发展深度融合。

工业母机产业共链行动暨产业供需对接会

4. 持续技术改造,提升核心制造能力

公司积极落实新型工业化部署,谋划实施两期技术改造项目。一期技改项目全面完成,建设12条自动化生产线、4个精益制造单元,机床主营产品关键零件实现自动化生产,中高端产品生产能力、生产效率、检测能力和质量水平显著提升;二期技改项目聚焦“精密、大型、稀有、关键”设备引进和关键核心功能部件制造能力建设,推动产业安全制造保障能力进一步提升。随着生产管理平台(ERP)、协同研发平台(PLM)、装配车间数字化系统(MES)等全面应用,公司数字化治理水平显著提升。持续深入贯彻绿色发展理念,光伏装机容量增长55.6兆瓦,实现年均降碳4万吨,万元产值综合能耗和万元产值二氧化碳排放连年大幅下降。公司获评中国工业经济联合会工业碳达峰“领跑者”企业,拥有1家国家级绿色工厂、4家省级绿色工厂。

5.强化生态合作,聚链成群促发展

公司密切协同外部企业,通过订单牵引、研发协作、资本投入带动产业链上中下游企业融通发展,着力增强产业链稳定性和竞争力。以现代化产业链建设带动千余家链上企业发展;以国家机床质量监督检验中心为基础,围绕产业链上中下游,开展检测、诊断、认证一体化服务,现已累计为200余家企业提供300余次服务;依托高档数控机床产业技术创新战略联盟,产业链生态影响力持续扩大,成员单位达到66家。

三、重大成果及典型案例

近年来,公司获百余项发明专利,参与制定发布170项国际、国家、行业标准,获30余项国家、省部级奖项。“十四五”期间,公司共承担、参与30余项国家级项目,攻克了一批行业重要共性技术、关键技术、补短板技术,形成了一批具有自主知识产权的科研成果。围绕整机、关键功能部件、数控系统三大主攻方向,以市场需求为导向,以关键科技成果为指导,研制200余台(套)高端机床装备及配套功能部件,并在重点领域用户示范应用。部分成果如下:

1.整合优质资源服务国家战略性新兴产业

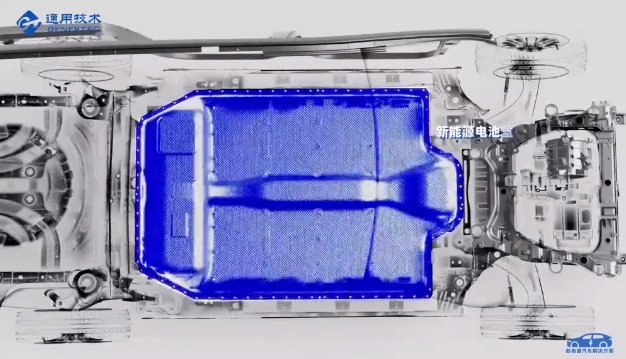

机床板块企业通过有效整合产品、服务、技术资源,共同服务新能源汽车等战略性新兴产业。沈阳机床、沈机股份、大连机床、天锻公司等企业聚焦高精、高效、复合化加工装备需求,针对新能源汽车电机、电控、电池壳体、底盘、四门两盖等典型零件,构建全链条工艺研发能力,为用户提供上序成形、下序切削、自动化周转、智能化检测的全流程行业解决方案,助力我国新能源汽车产业的快速发展。

2.通过专业技术和品质服务获得全球知名汽车制造商青睐

天锻公司与全球知名汽车制造商斯特兰蒂斯集团签订7条复合驱动热成形自动化生产线项目,是我国出口欧盟的首批热成形生产线。生产线针对用户需求定制化设计制造,符合欧盟能耗标准,在整体能耗降低40%的同时生产效率提高10%。目前该项目前4条生产线已按期顺利交付并获得用户高度赞扬,彰显了中国高端装备参与国际竞争的硬核实力。

12000kN复合驱动热成形自动化生产线

3.面向航空领域铝合金零件高效加工,研发五轴卧式加工生产线

铝合金肋板类卧式加工柔性自动化生产线是沈阳机床的首台(套)成果,面向千余种铝合金零件高效加工而设计,全面采用国产数控系统和国产工业控制软件,实现了机机互联、机物互联和人机互联。产线主要用于航空领域复杂铝合金结构件的复合、高效加工,总体技术水平国内领先、国际先进。

铝合金肋板类卧式加工柔性自动化生产线

4.面向航空领域钛合金高效加工,研发柔性自动化生产线

沈阳机床开发研制了国内首条针对钛合金加工的柔性自动化生产线。该产线由3台立式五轴加工中心和一套自动交换工件系统组成,配备国产数控系统,可同步进行航空钛合金结构件的自动存取、输送及粗、精加工作业。该产线基于用户工艺需求开发,性能参数国内领先,自动化程度高,可减少人工成本60%,较单机生产效率提升50%,得到国内航空领域企业高度认可。

航空领域钛合金加工柔性自动化生产线

5.面向工业母机领域,研发中大型机床装备

沈阳机床研制的新一代高精度龙门式五面加工中心采用动梁式龙门布局,机械式主轴系统,扭矩大、刚性好,可应对从强力切削到高精度加工的多种应用场景。从用户核心关切入手攻克了机床正向设计与优化、低应力制造等核心技术,在精度、精度稳定性、切削效能等方面实现大幅提升,核心技术指标全面达到国际先进水平。产品广泛适用于机床、模具、能源、船舶、工程机械等领域。

高精度龙门五面加工中心

6.面向高精度零件加工,研发精密坐标镗床

昆明机床研制的精密坐标镗床采用高刚度封闭箱型整体式T型床身,固定式封闭龙门框架结构立柱,移动部件质量轻、重心平衡性好,保证了机床各项性能指标。产品适用于尺寸、形状和位置精度要求较高的孔系及面的加工,广泛用于机床精密箱体、变速箱体、阀体、模具等复杂零件高精度加工,是机床、船舶、交通、能源、汽车等重点领域的理想精加工设备。

精密坐标镗床

7.面向高精度磨削加工,研发高精度立式复合磨削中心

天津一机研制的高精度立式复合磨削中心可实现微米级高精度加工,是“最后一刀”的高端装备。产品具有自动换刀、工件自动测量、砂轮在线动平衡等功能,磨头能够完成240°以内的精确分度,刀具接口采用HSK接口,可实现高速切削,配置砂轮在线动平衡系统,保证磨削精度和粗糙度。工作台采用静压支撑,力矩电机直驱,具有高承载能力、回转精度和刚度。可满足机床、轴承、模具、汽车等重点领域盘套类零件的高精度磨削加工需求。

高精度立式复合磨削中心

8.面向高效复合材料铺放,研发龙门式复合材料自动铺丝铺带机

齐二机床研制的龙门式复合材料自动铺丝铺带机采用地轨龙门框架结构,用于大型结构件的制造。产品可搭载150mm宽自动铺带头,也可根据用户需求搭载16丝束铺丝头,同时满足铺丝、铺带两种铺放工艺要求。产品自动化程度高,能够实现料带的在线裁切,料带张力的自动控制以及在线质量检测,具有9轴联动功能,是我国重点领域急需的复合材料铺放关键装备。

龙门式复合材料自动铺丝铺带机

9.面向难加工材料高精度加工需求,研发精密五轴联动卧式加工中心

机床研究院下属北京工研精机股份有限公司研制的精密五轴联动卧式加工中心兼具高速、高刚性的切削能力,可集成直驱单摆角铣头、超声加工装置、原位检测等功能,配备国产数控系统,突破了高速、高刚、低振动电主轴技术,复材干切削尘雾吸收绿色制造技术,干湿不同工况难加工材料加工机床防护技术。产品适用于钛合金、高温合金、铝合金、复合材料加工,可满足重点领域难加工材料零件的高精度加工需求。

10.面向行业急需位移传感器,研发高精度时栅系列产品

机床研究院国测时栅围绕高端机床装备对高精度测量元器件的配套需求,利用“时间测量空间”首创性自主研发成果,研制了高精度分体式圆时栅系列产品。该产品测量精度高、动态性能好,最高测量精度达±1″;采用分体式、大中空结构设计,安装便捷;采用电场耦合的非接触传感方式,可较好地适应油污粉尘、冲击振动等恶劣环境;主要应用于高端数控机床、精密光学、自动化等领域,现已实现产业化批量应用,有效缓解国外品牌对高精度测量反馈元件的进口限制和市场垄断。

11.面向国内外机床数控系统厂商,牵头制定数控系统国际标准

机床研究院面向国内外机床数控系统厂商,充分考虑数控系统对气候、机械、电气环境条件与安全防护等要求,建立数控系统基本性能指标评价体系,确立复杂环境下的适应性条件阈值,突破关键指标解耦测试技术等关键技术,攻克“开放平台同一、安全门槛同一、测评尺子同一”的核心问题,解决了数控系统标准技术方面的难题。并牵头制定数控系统领域首项成系列的ISO 23218国际标准,实现了我国在机床数控系统领域主导制定国际标准“从1到N”的重要转变。

未来,通用技术机床公司将以高度的政治责任感和历史使命感,加快建设世界一流高端机床装备集团,全力以赴推动高端数控机床产业高质量发展,为祖国装备制造业发展作出新的更大的贡献。

咨询机床设备:15910974236

来源:通用技术机床公司