延长刀具寿命对于制造过程中的成本效率、生产率和保持质量至关重要。 通过延长切削刀具的使用寿命,企业可以最大限度地减少与刀具更换相关的费用,减少停机时间,确保一致的产品质量,提高机器可靠性,促进安全,并为环境可持续发展做出贡献。 最终,延长刀具寿命为制造商提供了竞争优势,使他们能够高效地提供高质量的产品,同时优化运营资源。

当然,这里有八种延长 机床刀具寿命的具体方法:

正确的工具设置和维护:确保工具根据制造商规范正确安装、固定和校准。定期检查工具是否有磨损、损坏或不对中的迹象,并执行日常维护任务,例如清洁、润滑和根据需要更换磨损零件。

优化切削参数:调整主轴转速、进给速率和切削深度等切削参数,以优化材料去除率,同时最大限度地减少刀具磨损。使用 CNC 加工软件模拟和优化切削条件,以实现最大效率和刀具寿命。

冷却液和润滑:在加工过程中使用适当的切削液或冷却液来散热、减少摩擦并冲走切屑。适当的润滑有助于减少刀具与工件之间的热量积聚和摩擦,从而防止刀具磨损并延长刀具寿命。

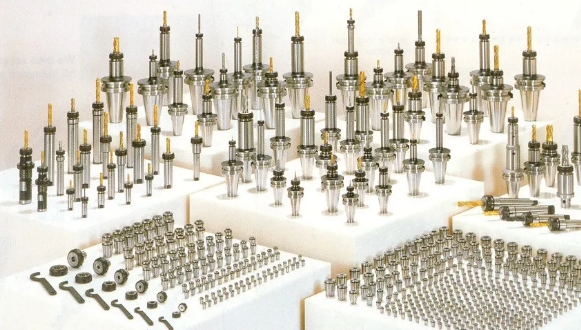

刀具涂层和材料:选择具有TiN(氮化钛)、TiCN(碳氮化钛)、TiAlN(氮化钛铝)或DLC(类金刚石碳)等先进涂层的优质刀具,以增强耐磨性并延长刀具寿命 。选择由硬质合金、金属陶瓷或陶瓷等高性能材料制成的工具,以提高耐用性和使用寿命。

优化刀具路径:使用 CAM(计算机辅助制造)软件生成优化刀具路径,最大限度地减少刀具啮合、减小切削力并避免方向或加速度突然变化。平滑、一致的刀具路径有助于减少切削刃上的应力和磨损,从而最大限度地减少刀具磨损并延长刀具寿命。

刀具监控和维护系统:实施刀具监控系统或传感器来实时跟踪刀具状况并检测加工操作过程中的磨损、损坏或刀具破损迹象。使用预测维护技术根据实际使用情况和磨损模式主动安排工具更换或维护任务。

工件固定和支撑:确保工件牢固夹紧或固定,以最大限度地减少加工过程中的振动、偏转和刀具颤动。使用稳定且刚性的工件夹紧装置和支撑结构来提供足够的支撑和阻尼,降低工具磨损和过早失效的风险。

操作员培训和技能发展:为数控机床操作员提供有关正确工具处理、维护程序和故障排除技术的全面培训和持续教育。使操作员能够识别刀具磨损或损坏的早期迹象,并采取纠正措施,以最大限度地减少停机时间并最大限度地延长刀具寿命。

通过实施这些策略,数控机械车间可以有效延长刀具寿命,降低刀具成本,并提高整体加工效率和生产率。