针对航空复杂结构件制造从传统的单机加工向柔性生产线加工转型过程中,面临的流程优化、柔性化工艺设计问题,通过面向柔性生产控制的工艺流程设计,以及面向无人化柔性加工的工艺方案设计,形成了一套适合航空复杂结构柔性生产的工艺设计总方案,有效提升多品种、小批量生产模式下航空复杂结构件加工效率和质量。

1 序言

我国航空产业的快速发展,对航空结构件的加工效率和质量提出了更高的要求。航空结构件作为飞机的重要连接和承力结构,广泛采用数控机床进行加工。与其他行业的数控产品相比,航空复杂结构件具有产品结构复杂、品种多和批量小的特点,多采用专用设备和工装进行加工,专业化和集成化的程度较低[1]。为了提升航空复杂结构件的生产效率,需要引进更为先进的加工制造技术和工艺设计方案。

柔性制造技术作为一种新的制造技术,已经在机械制造、部件装配等多个领域开展了相关应用。在我国,柔性制造技术在航空制造领域中的应用尚且处于探索阶段[2],多家国内航空企业已相继开展柔性生产线技术的应用研究。柔性生产线是以固定的机床设备为主体,配备相应的物料运输装置、计算机控制系统、物料存储库等所组成的一条涉及产品数控加工全流程的自动化生产线[3],具有产品柔性强、生产排产灵活、产品质量稳定和自动化程度高等特点。本文以航空复杂结构件为研究对象,分析柔性生产线上加工产品的结构特征及加工流程,针对柔性生产线加工过程中的自动化生产要求,开展了面向柔性生产控制的加工流程设计及工艺方案规划,为航空复杂结构件的柔性生产提供一整套的工艺设计总体方案。

2 面向多族类航空结构件柔性生产的工艺流程设计

在柔性生产线运行过程中,产品加工工艺流程的自动化控制是柔性化生产的核心,合理的加工工艺流程设计是生产线工艺设计的关键过程。产品的加工工艺流程是定义产品在生产线内全过程的控制文件,柔性生产线的生产管控系统根据计划订单需求信息,通过调用相应的加工工艺流程来实现产品的自动排产和无人化加工。

柔性生产线工艺流程设计的第一个方面,由于航空产品生产对于零件制造全流程有严格的信息追溯性要求,因此,柔性生产线工艺流程设计初期,首先要制定加工工艺流程控制文件的唯一性控制及变更规则。以零件图号为主体,工艺流程控制文件按加工流程的不同,设计不同的编号规则,并进行版次管理,实现产品的信息追溯性。以图号为SYJ01的零件为例,规定单件加工后缀为_DJ,套料加工后缀为_TL,版次由A、B、C……依次类推,该零件的第一版单件加工工艺流程文件命名为:SYJ01_DJ_A,该文件编号在生产线中具有唯一性。

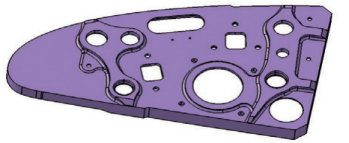

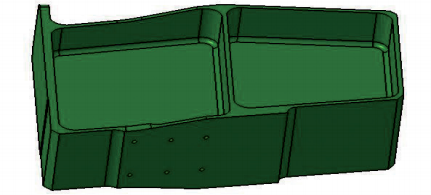

柔性生产线工艺流程设计的第二个方面,是要考虑产品多样性。由于航空产品结构复杂,类别多样,因此在上线工艺流程设计中,应根据零件结构的相似性,开展成组化的零件族类划分,在此基础上,采用成组工艺进行加工方案的设计。根据工艺相似性,可以设计适用于更多零件族的柔性工装,解决传统加工中专用工装数量多、装夹耗时且操作复杂的难题[4]。如图1所示,加强隔板和机加框段2个结构不同的产品族均采用正反2个工位加工,在柔性生产线工艺流程设计中将使用相同的装夹方案、相同的工装,并采用同一套工艺流程。

a)加强隔板

b)机加框段

图1 基于工艺相似性的产品族合并

柔性生产线工艺流程设计的第三个方面,结合柔性生产线上工艺资源的配置情况,优化上线工艺流程设计。制约柔性生产线产品加工的因素包括毛料、工装、刀具、机床设备和加工程序等,产品上线加工前需要完成相应刀具、工装和加工程序的准备,当毛料入库并装载完成后,生产管控系统需要依据不同产品需求数量和交付时间的差异,自动设计排产的优先级并选择合适的机床进行加工。在满足加工需求的前提下,减少工装、刀具的需求数量,提升数控程序的效率,简化加工工位,可以实现工艺流程设计的优化。

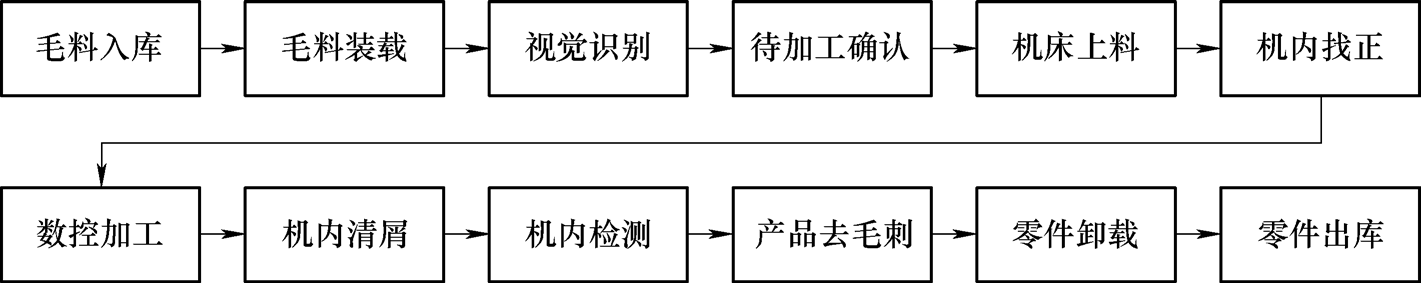

柔性生产线上产品的加工以产品的工艺流程为指导,从毛料入库开始,到零件加工完成出库结束。单工位加工的产品,在生产线中的流转过程如图2所示。对于多工位加工的产品,某一工位加工结束后,半成品状态的毛坯作为新的毛料入库管理,根据生产订单,重复上述过程,直至全部工位加工完成。

图2 单工位加工产品的流转过程

3 面向航空复杂结构件无人化柔性加工的工艺方案设计

柔性生产线上产品的自动化加工,依赖于柔性化的工艺方案设计。以产品数控加工程序的稳定可靠为前提,包含了柔性工装的设计、毛料的机外装夹方案、自动找正方案、刀具管理方案、自动化连续加工方案、机内检测和机内清屑等环节[5],将全流程写入工艺流程文件,实现航空复杂结构件的无人化柔性加工。

3.1 机外装夹及快速换装

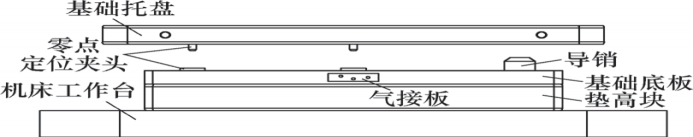

在柔性生产线中,零件的装夹准备需要在生产线外完成。在装载完成后,需要将毛料和工装一起送入机床,工装和毛料作为一个整体,在机床内应实现准确快速的定位和夹紧。目前,广泛采用零点定位技术,解决工装快速拆卸、精度定位的问题。零点托盘装配如图3所示,可以设计一组基于零点定位结构的组合式工装,基础底板通过垫高块固定在机床台面上,装有毛料或其他夹具的基础托盘,通过导销引导,使用零点定位夹头,快速与基础底板定位和夹紧,实现快速换装。

图3 零点托盘装配示意

3.2 自动找正及在线测量

柔性生产线的加工过程中,需要将操作人员手动操作手轮、按键以及应用寻边仪、千分表和探头等手动找正设置工件坐标系的过程转化为程序的自动操作。在自动化生产线中,机床配备了机用测头,通过开发后处理软件,用数控程序驱动测头对毛料的直边、孔和平面等不同特征进行测量,完成加工坐标系的设定。

在线测量功能通过引入测量宏程序,对半精加工后的尺寸位置进行测量,将测量值写入机床中对比差值,进行动态加工补偿。加工完成后,在线测量功能可对零件实际加工尺寸进行测量和记录,当尺寸超差时进行质量预警。

3.3 刀具管控方案

在柔性生产线中,对加工所使用刀具的规格、数量有着特殊要求。为了便于刀具管理和检测,根据刀具类型和规格,对刀具名称进行统一规定,保证刀具名称的唯一性,形成标准化刀具数据库。柔性生产线同时配备了专用的刀具监控系统,可以对刀具切削振动、使用寿命进行统计分析,提示刀具更换,有效避免刀具磨损、损坏造成的产品质量问题。常规的刀具选型,仅考虑了零件结构特征及加工特性。由于机床刀库中可存储的刀具数量有限,所以在工艺方案设计中需合并刀具规格。在实际使用中,只有当程序调用的刀具名称与机床刀库存储的刀具名称相同时,才能完成刀具的自动调用。

3.4 自动清屑方案

在数控加工过程中,切屑的积累会导致产品最终表面质量变差,甚至会引起刀具粘刀,造成产品质量问题。选用某型强力机用风扇,将风扇作为刀具入库管理,在加工过程中调用吹屑程序,清除零件加工过程中的切屑,保证加工的连续性。同时,由于托盘出线时不能将切屑带出,根据现场加工的实际工况,编制清屑宏程序,将风扇固定角度后机床C轴旋转运动,可以将工件、托盘及机床上的切屑清洁到位。

3.5 自动加工串联方案

程序的自动调用依托于西门子840D数控系统功能,同时需要与生产管控系统相关联。编制与生产管控系统相匹配的数控加工主程序,应用子程序调用功能,可以实现各类子程序的调用,同时需添加程序信息、子程序名和刀具名等信息注释行,用于生产管控系统对主程序的预读。通过信息预读,生产管控系统可以判断子程序是否存在,刀具名称是否对应,只有信息一一匹配时,主程序才能被正确调用,生产订单方可正常运行,完成加工过程。

4 案例应用

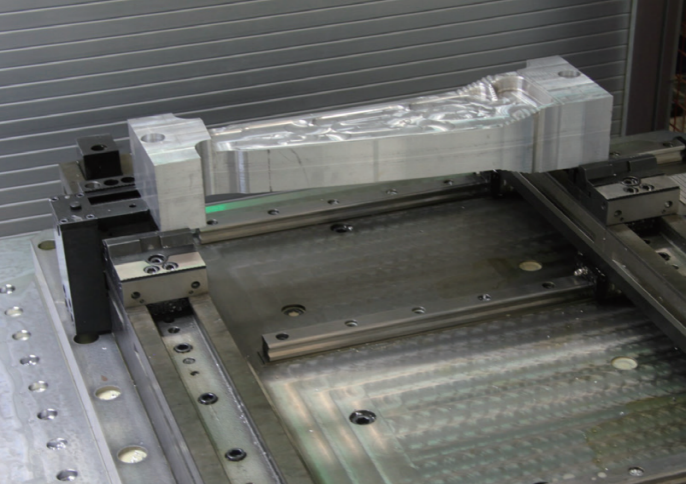

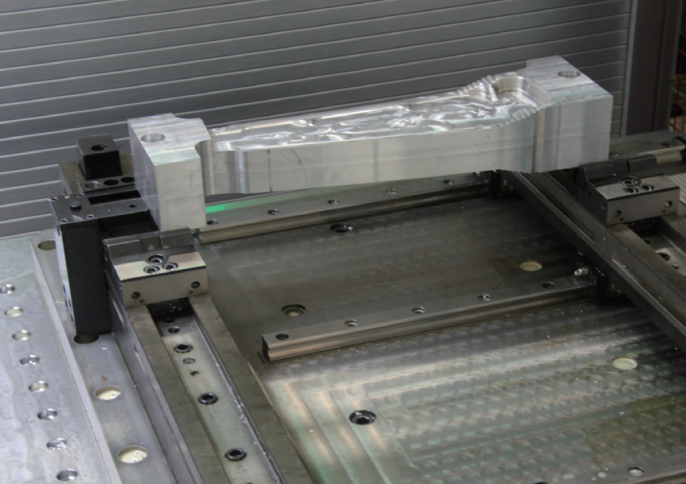

选取飞机的加强肋零件,开展柔性生产线的上线加工测试。编制典型件的工艺流程文件,导入柔性生产线的生产管控系统中,用于自动化的产品工序调用。从毛坯的线外装夹(见图4)开始,到产品加工结束,验证了产品在柔性生产线中全流程无人化柔性加工的可行性。该方案能够大幅提升机床利用率,同时显著提高产品的加工效率。

图4 毛坯的线外装夹

5 结束语

从传统的单机加工向柔性自动化加工的转型,是航空结构件加工技术的一大飞跃。本文通过面向多族类航空结构件柔性生产控制的工艺流程设计,为实现从人工工序控制向自动化控制系统的工序控制转型奠定了基础。在此基础上,通过机外装夹和快速换装方案设计,以及自适应找正、刀具管理、自动清屑控制以及自动过程检测控制等面向复杂结构无人化柔性加工的工艺开发设计,将使航空复杂结构件的自动化柔性加工成为可能。