针对典型薄壁环与支耳复合弱刚度构件在加工过程中易失稳的问题,进行工艺分析与改进,通过工艺基准转换控制、工件刚度递减加工、刚度补强与阻尼吸振复合以及面积与刚度最大化装夹等多项改进措施,实现了稳态加工。

1 序言

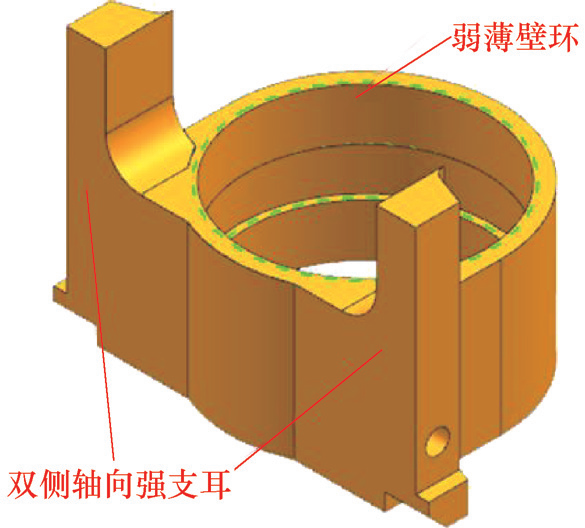

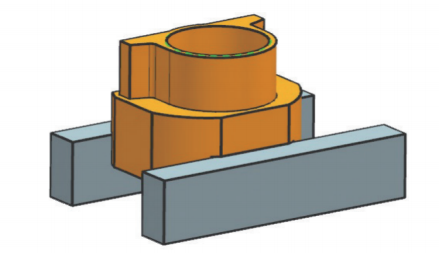

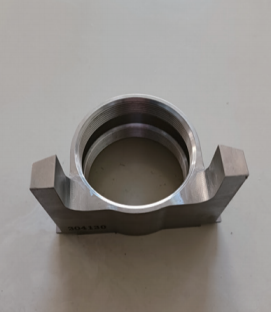

典型弱薄壁环与双侧轴向强支耳复合结构如图1所示。零件材质为执行GJB 1951—94标准的30CrMnSiA钢,调质硬度为30~35HRC。零件表面粗糙度值Ra=3.2μm,两支耳对称度0.05mm,底面垂直度0.05mm,加工要求较高。环体壁厚2mm,环壁过薄,刚度不足。零件主体为弱刚度结构,在机械加工尤其是加工环外壁、装夹薄壁环等过程中易失稳[1,2]。

图1 典型弱薄壁环与双侧轴向强支耳复合结构

2 加工分析

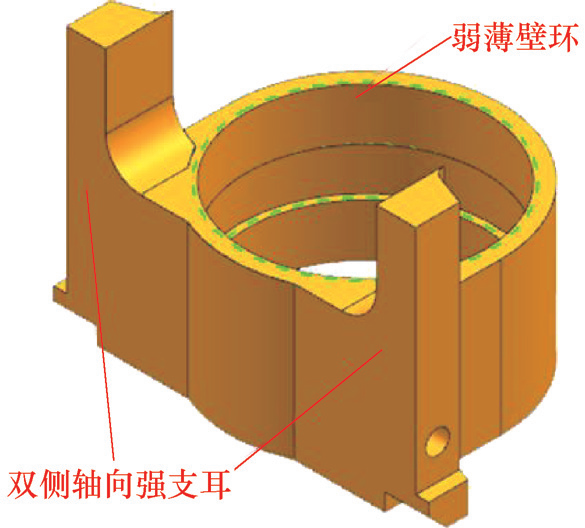

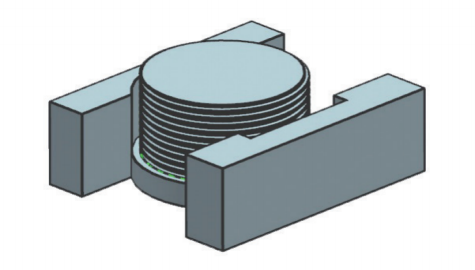

采用通用机械加工技术[3-5]加工后的典型弱薄壁环与双侧轴向强支耳复合结构产品形貌如图2所示,存在如下不足之处。

1)双侧轴向支耳中部接刀痕迹明显。双侧轴向支耳上、下部分别在铣削薄壁环外形、铣削双侧轴向支耳外形两个工步中成形。由于两工步工艺基准不重合,导致双侧轴向支耳中部出现明显接刀痕迹。

2)薄壁环外形中部振纹明显。环体中部壁厚为2mm,刚度明显不足。在加工薄壁环外形时,中部易失稳,会产生明显振纹。以上问题叠加后,综合导致加工易失稳问题成为了生产瓶颈。

图2 接刀痕迹及振纹缺陷

3 工艺优化

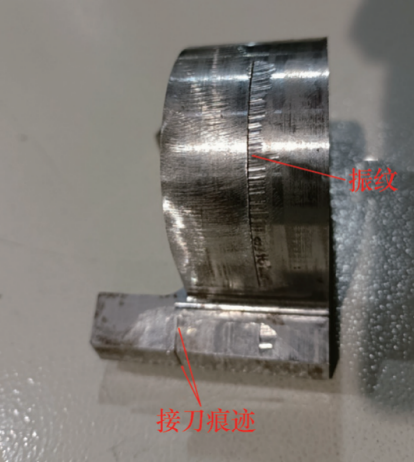

针对通用机械加工技术的缺陷,采取工艺基准“内孔-端面-外形”转换控制、工件刚度渐次退减加工、刚度补强与阻尼吸振复合、面积及刚度最大化装夹等复合加工措施,实现对弱薄壁环与双侧轴向强支耳复合结构进行稳态加工的目的。基于以上技术分析及思路,工艺优化后的加工流程[6-8]如图3所示。

图3 弱薄壁环与双侧轴向强支耳复合结构加工流程

3.1 工艺基准精确转换

(1)精车内形及端面 粗加工后,精车内圆及端面,形成工艺基准“内孔-端面”。

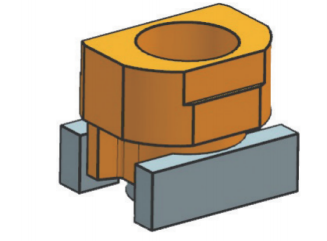

(2)铣削外形定位基准 具体步骤如下。

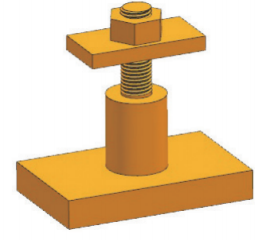

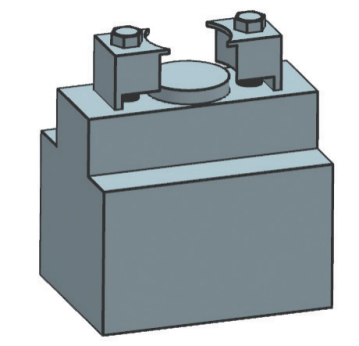

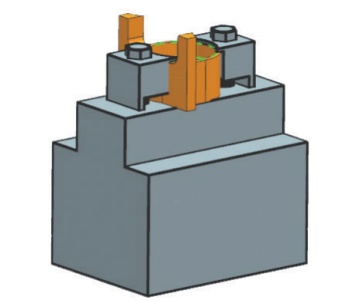

1)将工装装夹在平口钳上(见图4),工装底面定位工件端面方向,工装圆柱面定位工件内圆轴向方向,用百分表找正工装底面,平面度≤0.01mm,紧固。2)将工件装夹在工装上(见图5),工件端面、内孔贴紧工装定位面,用压板压紧。

图4 铣削外形定位基准用工装

图5 铣削外形定位基准用工装装夹工件

3)在工件外形上对称加工出两个相同的精铣定位台阶(见图6),台阶高度20mm,使工艺基准由“内孔-端面”转换至“外形”。

图6 对称加工精铣定位台阶

3.2 稳态加工控制

(1)铣削薄壁环外形 具体步骤如下。

1)平口钳装夹工件的精铣定位台阶(见图7)。

图7 平口钳装夹精铣定位台阶

2)用聚四氟乙烯或尼龙垫圈嵌入工件内螺纹退刀槽内,用外螺纹胎具旋入工件内螺纹中,加强环体内腔刚度。

3)加工双侧支耳圆角、薄壁环外形(见图8)。

图8 精加工薄壁环外形

(2)铣削双侧轴向支耳外形 具体步骤如下。

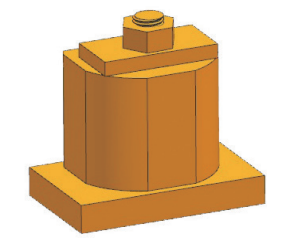

1)工件调头,用外螺纹胎具(见图9)旋入工件内螺纹中,加强环体内腔刚度。

图9 外螺纹胎具

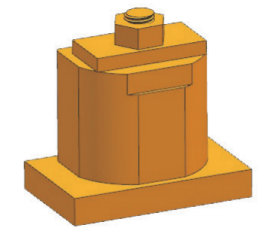

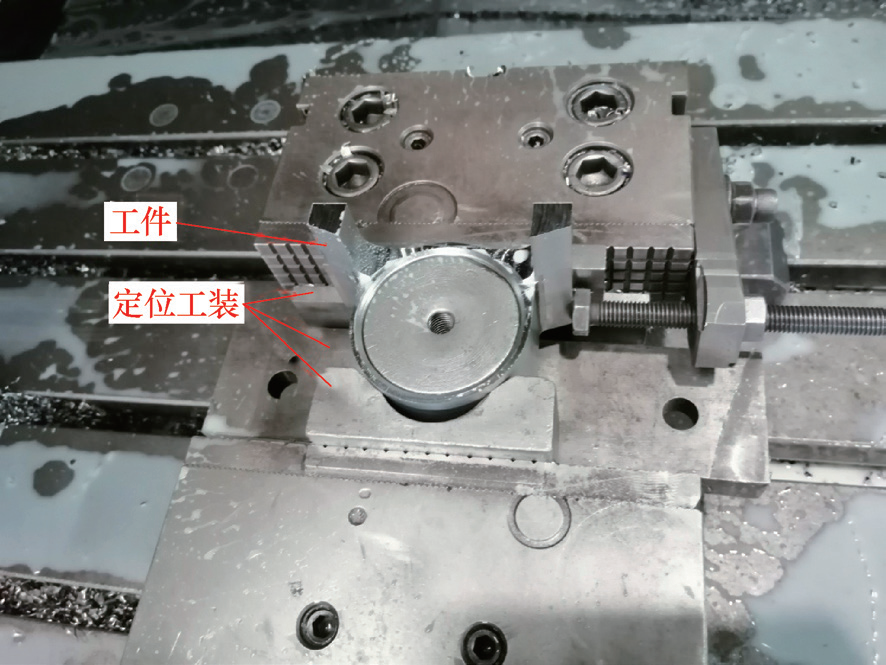

2)用夹持块体装夹工件(见图10),平口钳夹紧。

3)精加工双侧轴向支耳外形(见图11)。

图10 用夹持块体装夹工件

图11 精加工双侧轴向支耳外形

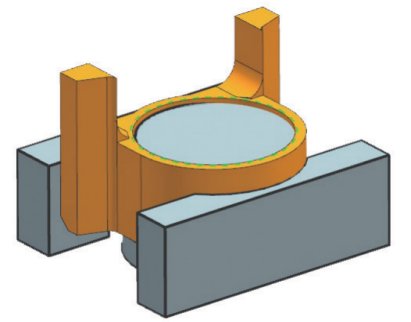

(3)铣削双侧支耳外侧台阶 具体步骤如下。

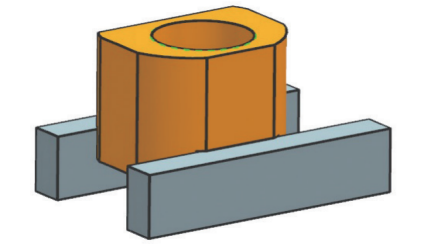

1)平口钳夹紧装夹工装(见图12)。

2)装夹工装轴向压紧工件薄壁环体(见图13)。

3)工件薄壁环内圆压入胀环,用寻边器找正胀环内圆。

4)加工完成双侧支耳外侧、台阶、倒角和螺纹等结构。

图12 铣削双侧支耳外侧台阶用装夹工装

图13 工装轴向压紧工件薄壁环体

4 加工过程

按照工艺优化方案,具体的加工过程如下。

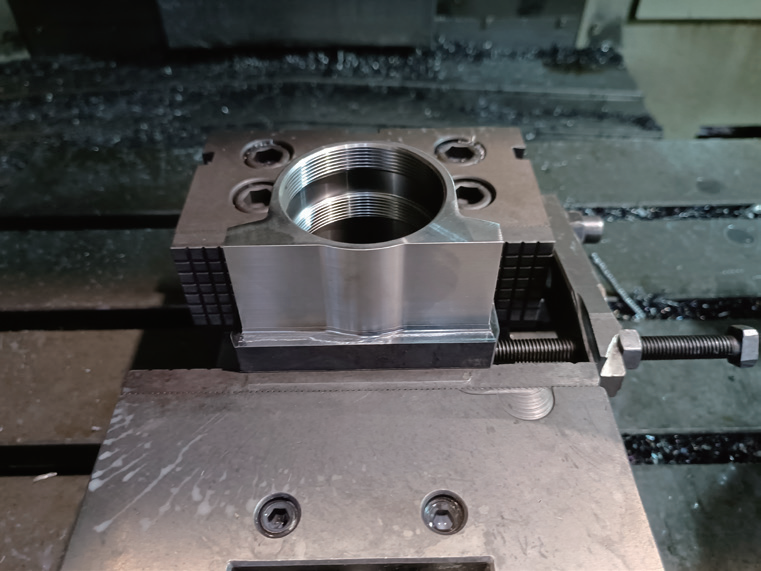

(1)铣削外形定位基准 外形定位基准铣削过程如图14所示。

(2)铣削薄壁环外形 铣削后的薄壁环外形如图15所示。

图14 外形定位基准加工

图15 铣削后的薄壁环外形

(3)铣削双侧轴向支耳外形 铣削后的双侧轴向支耳外形如图16所示。

图16 铣削后的双侧轴向支耳外形

(4)铣削双侧支耳外侧台阶 铣削后的双侧支耳外侧台阶如图17所示。

图17 铣削后的双侧支耳外侧台阶

5 加工效果

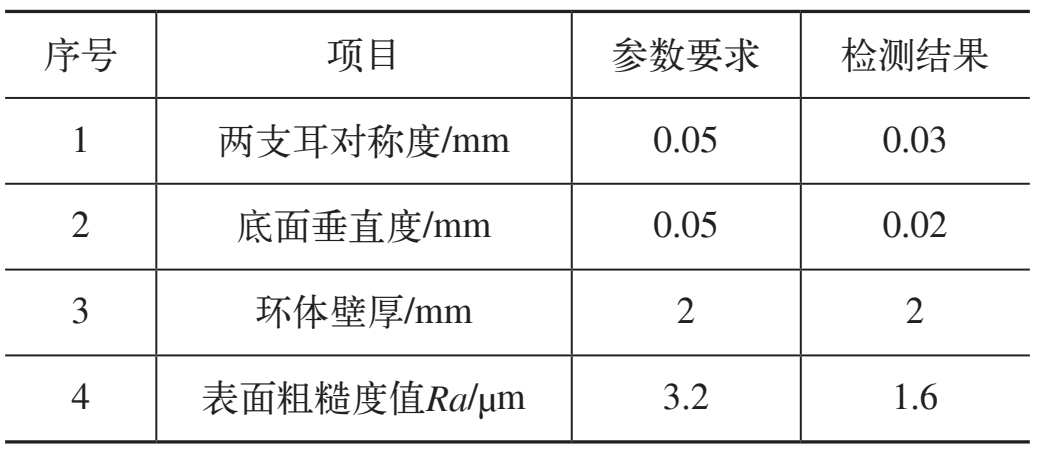

加工后的成品如图18所示,检测结果见表1,各参数均合格。

a)主视图

b)轴测图图

18 成品

表1 成品检测结果

6 结束语

本文通过研究薄壁环与支耳复合弱刚度构件加工技术,分析通用机械加工技术的不足并采取工艺优化措施,加工出合格的成品,为该类型零件的加工提供了方法和实用经验,总结如下。

(1)工艺基准针对典型薄壁环与支耳复合弱刚度构件在加工过程中易失稳的问题,进行工艺分析与改进,通过工艺基准转换控制、工件刚度递减加工、刚度补强与阻尼吸振复合以及面积与刚度最大化装夹等多项改进措施,实现了稳态加工。

(2)稳态加工控制工艺 采用工件刚度渐次退减加工方法,逐工步、逐走刀配合,依次递减工件整体刚度,实现工件刚度整体匹配的目的,防止工件加工过程中局部失稳;采用刚度补强与阻尼吸振复合方法,增强薄壁环内圆刚度及中部阻尼吸振能力,为工件稳态切削提供加工基础;采用面积及刚度最大化装夹方法,达到稳固且无变形夹紧弱刚度体的目的,为工件稳态切削提供装夹条件。在这些措施的综合作用下,实现了薄壁环与支耳复合弱刚度构件的稳态加工控制,消除了薄壁环外形中部振纹缺陷。