针对空调框锪孔加工难点,提出一种能够控制锪孔加工精度、降低表面粗糙度值的钻具辅助装置和使用方法。相较于传统锪孔方法,该装置增加了深度控制调节装置,能更加精确地控制锪孔深度,提高锪孔的表面质量和工作效率。

01序言

一些城轨地铁车型中,车顶结构中设计空调框用于安装空调机组,空调框安装座通常设计U形滑槽,通过安装滑块实现空调机组的安装。某新型地铁项目的空调框设计与此不同,其安装座结构为15mm平板,需要加工φ8mm锥形沉孔,用于后续安装沉孔螺钉紧固空调,完成空调机组的安装。

锪孔工艺是一种机械加工方法,主要用于在工件的孔口表面加工平底或锥形沉孔。这种工艺通过使用特定的切削工具——锪钻,来实现对孔口的精细加工,以达到所需的形状和尺寸精度。锪孔工艺在制造业中有着广泛的应用,特别是在需要精确控制孔口形状和尺寸的场合。由于手工锪孔无法提供精准的进给控制量,容易出现孔中心偏移、表面质量差等问题,造成位置误差较大,精度很难保证[1,2 ]。

02空调框锪孔工艺及难点分析

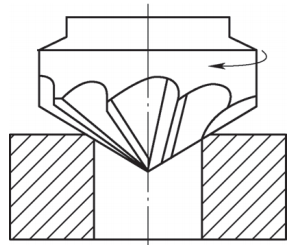

空调框锪孔,主要是在钻孔完成后加工锥形沉孔(见图1),要求精度高,加工难度大。操作人员用装有锪钻头(90°锥形锪钻,见图2)的风钻直接对通孔进行锪孔加工,存在下述问题。

图1 锪锥形沉孔

图2 90°锥形锪钻

(1)加工精度低 风钻转速很快,操作人员控制不好风速,风钻在加工过程中无法精确保证锪钻头与通孔表面垂直,造成同轴度超差。

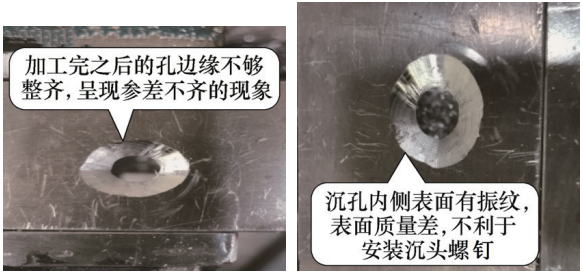

(2)沉孔外圆尺寸超差严重 由于在锪孔过程中操作人员无法准确控制进给量,因此极有可能会锪孔过多或者切削不够(见图3a),严重的会造成部件的返修。

a)问题一 b)问题二

图3 锪孔后常见问题

(3)生产效率低 在锪制沉孔的过程中为保证深度合格,操作人员会多次对沉孔加工深度进行测量,使锪孔工作无法一次性完成,延长工作时间。

(4)沉孔表面质量差 严重时会在锪孔口的端面产生多角形振纹(见图3b),由于手工进给压力不能保证持续性在匀速状态,造成锪孔轴向抗力忽大忽小,切削作业时就使得切削量断断续续,还会反作用于锪钻上,使锪钻跳动,产生振纹且令沉孔表面粗糙。

总之,由于加工难度大,所以使得操作人员在钻削时要时刻处于紧张状态,对操作人员的技艺水平要求较高。

03钻具辅助装置

本文根据实际工况,结合产品结构特点,设计了一种锪孔辅助装置,相较于传统锪孔方法,该装置增加深度控制调节装置,更加精确地控制锪孔深度,提高锪孔的表面质量,从而提高工作效率。

3.1 装置结构及工作原理

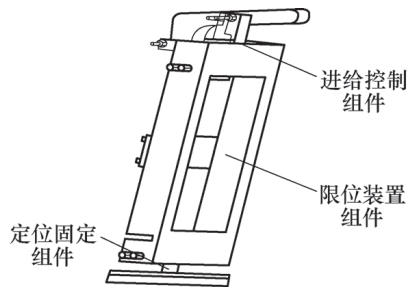

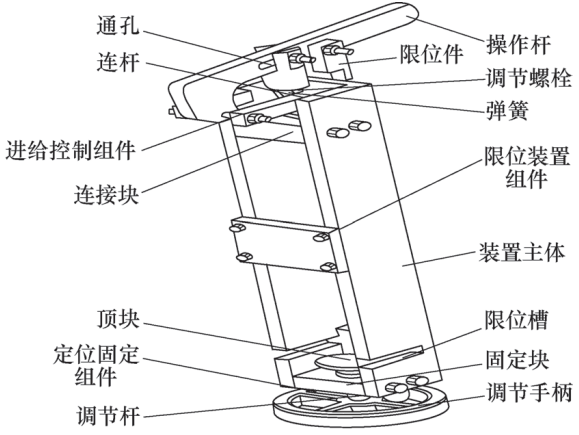

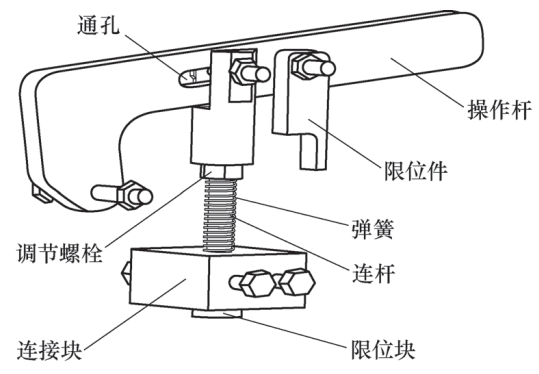

如图4~图6所示,该装置包括限位装置组件,将钻具限制其中并沿其固定行程范围作业;定位固定组件,对限位装置组件位置进行限制;进给控制组件,控制限位装置组件内钻具的进给量。工作原理如下所述。

图4 装置结构示意

图5 限位装置及定位组件示意

图6 进给控制组件示意

1)通过定位固定组件,对限位装置组件位置进行限制,能够提高锪孔的加工精度,确保被锪沉孔与原有孔同轴(对中方式可以采用人眼对中或者与台钻机一样的对中方式),让后续安装的沉头螺钉可以垂直下沉到孔里,使外观整齐,装配位置紧凑。

2)通过进给控制组件能精确控制锪孔深度,确保加工完的沉孔尺寸标准一致;同时能够降低沉孔的内壁表面粗糙度值,消除振纹的产生,更有利于后续安装工作的开展[3]。

3)此装置操作简单,使用方便,且可以安装在任一把手风钻上,降低对操作人员技能水平的要求。

3.2 使用方法介绍

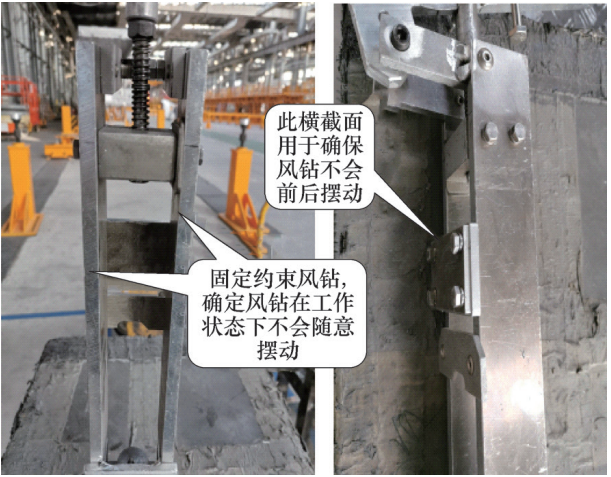

如图7~图11所示,通过定位固定组件对限位装置组件位置进行限制,能够提高锪孔加工的精度,确保被锪沉孔与原有孔同轴,让沉头螺钉可以垂直地下到孔里,使外观整齐,装配位置紧凑。通过进给控制组件能精确控制锪孔深度值,确保加工完的沉孔尺寸标准一致;同时能够降低沉孔的内壁表面粗糙度值,消除振纹的产生,使沉孔位置正确,更有利于后续安装工作的开展。

图7 工装实物

a)正面 b)侧面

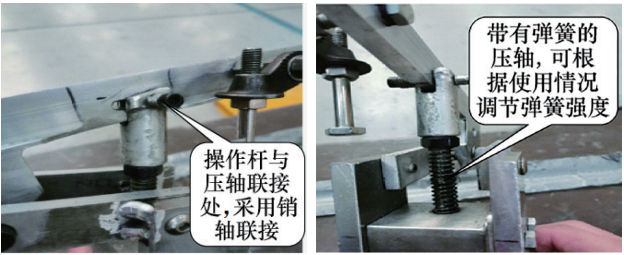

图8 零件功能介绍1

图9 零件功能介绍2

图10 零件功能介绍3

a)销轴联接 b)弹簧压轴

c)定块

图11 零件功能介绍4

定位固定组件和进给控制组件分别设置在限位装置组件的两端。限位装置组件包括装置本体,装置主体上设有限位槽。定位固定组件包括固定块、调节杆、调节手柄以及顶块,固定块上设有调节孔,调节杆与调节孔螺纹配合,顶块、调节手柄分置于调节杆的两端,其中调节手柄位于调节杆远离装置主体的一端上。通过限位槽的设置,能够将工作板放入其中,用顶块夹紧,进而实现对工作板的夹紧定位。

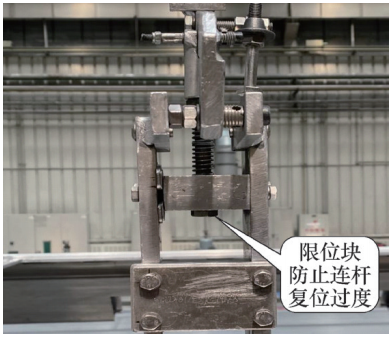

进给控制组件包括输出部连接块、操作杆以及连杆;操作杆的一端活动连接在装置主体上;连接块固定连接在装置主体上,固定块上设置有供连杆穿过的通孔,连杆的一端连接在操作杆的中部,另一端穿过通孔。还包括弹性件,设置在操作杆之间;远离操作杆的一侧上设置有限位块。通过弹簧的设置,能够实现操作杆的自动复位,而限位块的设置,能够避免复位过度(不设置限位块,连杆在回弹复位时会在连接块中心孔处弹出,见图9)。

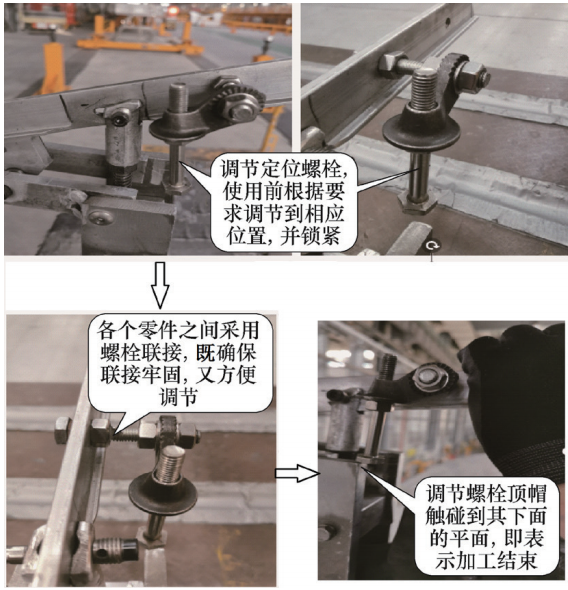

连杆通过调节件连接在操作杆上;连杆侧壁上设置有调节螺栓,连杆的侧壁上设置统一与调节螺栓配合的螺纹;弹簧套设在调节螺栓与连接块之间的连杆上。通过调节螺栓的设置,能够方便调节弹簧的弹力以及进给深度。通孔为长圆形孔,通过长圆形孔的设置,能够方便调节与选择不同的位置以及力度。进给控制组件包括限位件,一端固定在操作杆上,另一端朝向限位装置组件设置。在操作杆使用过程中,由于操作杆是下压的,当下压至一定程度时,限位件与限位装置组件发生碰撞,从而实现限位(见图10),保证了进给量的控制。

3.3 使用过程展示

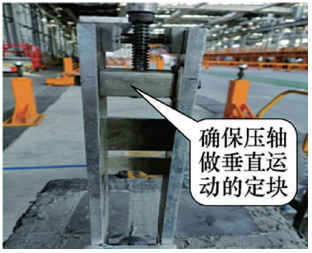

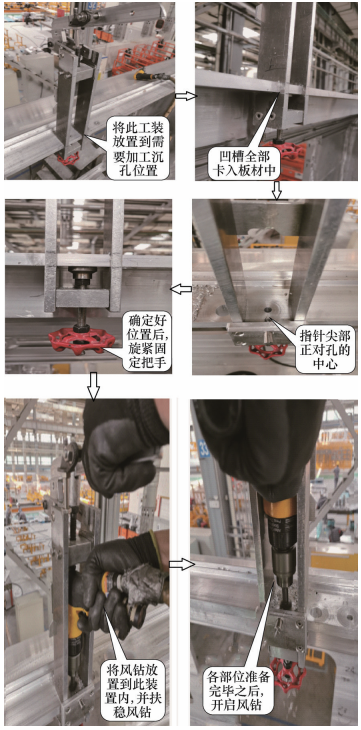

使用过程如图12~图14所示。

图12 实际操作步骤

图13 加工过程

a)成品 b)检测

图14 加工后检测第一步:通孔加工好之后,将工装放置到相应位置,并用肉眼观测指针尖部正对孔的中心,将凹槽全部推到空调框底部,全部完成之后,旋紧根部的整体固定旋钮。

第二步:根据工艺要求的加工深度,调节好深度控制螺母并固定。

第三步:将用于加工沉孔的风钻垂直放置到此工装内,一手握紧风钻,一手用力向下压操作杆,操作杆带动连杆下降使风钻匀速向下加工沉孔,直到限位装置发生作用,停止风钻转动,并抬起压杆使其复位。

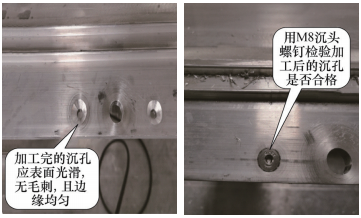

第四步:加工完毕后,取下此装置,放置到下一个待加工孔区域。将M8沉头螺钉置于加工好的沉孔内,检查其加工精度和表面粗糙度。

04结束语

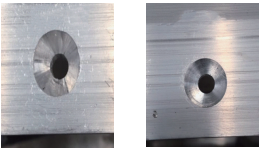

本方案通过定位固定组件,对限位装置组件位置进行限制,能够提高锪孔加工的精度,确保被锪沉孔与原有孔同轴;通过进给控制组件能精确控制锪孔深度,确保加工完的沉孔尺寸标准一致;同时能够提高沉孔的内壁表面质量,消除振纹的产生(见图15),并使沉孔位置更正,更有利于后续安装工作的开展。此装置操作简单,使用方便,且可以安装在任一把手风钻上,降低了对操作人员技能水平的要求。此方案可推广应用到其他工序的锪孔加工上,填补了在特殊部位手动加工锪孔精度控制上的空白。

a)改进前 b)改进后

图15 最终效果对比