在数控加工领域,顺铣与逆铣作为两种核心的铣削方式,各自拥有独特的优势与适用场景。这两种加工方式的选择,直接关乎到加工效率、表面质量、刀具寿命以及机床的稳定性等多个方面。

顺铣:高效与稳定的典范

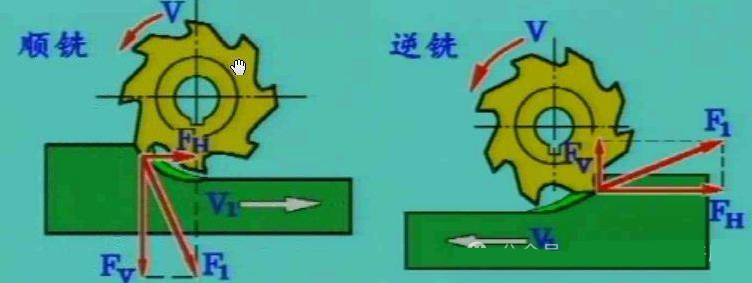

顺铣,顾名思义,是指铣刀的切削速度方向与工件的进给方向相同。这种加工方式下,切削刃从工件表面的未加工区域逐渐过渡到已加工区域,其优势显著:

减小振动:切削力方向与进给方向一致,有效降低了机床的振动,从而提升了加工表面的光洁度和刀具的耐用性。

低切削力:切入时的切削厚度较小,所需切削力相对较小,对机床的功率要求也较低,同时有利于工件的夹紧,增强了加工的稳定性。

提高精度:在具备消除丝杠螺母间隙的机床上,顺铣能显著减少因间隙引起的“窜动”现象,确保加工精度的提升。

然而,顺铣对工件表面硬度有一定要求,过高硬度的材料可能导致切削刃快速磨损甚至崩刃。此外,机床的精密性也是实现高效顺铣的关键因素。

逆铣:适应性与灵活性的展现

与顺铣相反,逆铣的切削速度方向与工件进给方向相反。这种加工方式在特定场景下展现出其独特的优势:

高硬度适应性:逆铣对工件表面硬度的适应性更强,即使面对高硬度材料,也能有效进行加工,减少刀具崩刃的风险。

机床要求低:无需机床具备消除丝杠螺母间隙的装置,降低了对机床的依赖性和要求。

然而,逆铣也存在一些不容忽视的缺点:切削力方向与进给方向相反,易引发机床振动,影响加工表面质量和刀具寿命;同时,较大的切削厚度和切削力对机床功率要求较高,且不利于工件的夹紧,加工稳定性相对较差。

应用场景的差异

顺铣:更适用于加工铝合金、铜、塑料等软质材料,以及需要高精度加工的模具零件等。在这些场景下,顺铣能够充分发挥其减小振动、提高表面质量和加工精度的优势。

逆铣:则在高硬度材料加工(如淬火钢、硬质合金)以及机床无消除丝杠间隙装置的情况下更具优势。逆铣能够有效应对高硬度材料的切削挑战,同时减少对机床的依赖。

刀具磨损的差异

在刀具磨损方面,顺铣因其切削过程的平稳性和较小的切削力,通常能够减缓刀具的磨损速度,延长刀具使用寿命。而逆铣则因切削力大、振动明显等因素,容易导致刀具更快磨损。

综上所述,顺铣与逆铣各有千秋,选择何种加工方式需根据具体加工材料、加工要求以及机床条件等因素综合考量。在实际应用中,合理选择加工方式,不仅能够提升加工效率和质量,还能有效延长刀具寿命,降低生产成本。