2024年10月18日,以“科技 智驭未来”为主题的2024奇瑞全球创新大会在安徽芜湖拉开序幕。大会系统性的展示了奇瑞在全科技领域上的创新实践和成果。

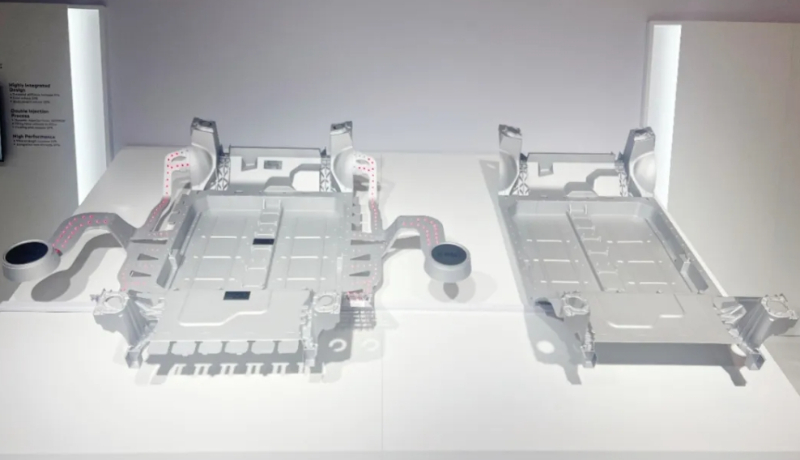

其中,作为火星架构的一部分,超万吨高动态整体车身一体压铸技术在科技节上震撼亮相,该零件也是目前全球尺寸最大的一体压铸零件。作为奇瑞首创的双压射一体压铸技术,成功解决了超大型压铸结构件应用的难题。通过设计、工艺、材料和装备的全方位协同,奇瑞汽车攻克了一系列关键技术,成功铸造出既高安全又高性能的车身。

行业首创,双压射工艺

该技术的亮点之一在于其双压射工艺。奇瑞汽车压铸工艺总工程师肖榕先生在接受《压铸周刊》书面采访时表示,与传统工艺相比,双压射成型一体化万吨压铸系统具有更高的动态压射力,达到2400kN,充型时间更是缩短至40ms,远低于目前行业的80ms。同时,铸造面积也实现了45%的大幅提升远超竞品水平。

安全守护,高性能保障

在高性能保障方面,奇瑞汽车采用了高强度、高流动性的新材料,使屈服强度和抗拉强度分别提升至≥150MPa和≥300MPa,分别比目前行业的高出24%和22%。此外,高动态压射系统还进一步提升了材料的延伸率,达到44%的显著提升。

降本增效,高集成设计

该技术还实现了高集成设计。通过优化零件结构,奇瑞汽车将原本需要150多个零件组成的部件集成为一个整体。这一设计不仅大幅提升了零件的扭转刚度,还显著降低了成本,实现了22%的成本下降。同时,车身重量也减轻了20%,精度提高了15%,为汽车的轻量化、高效化提供了有力支持。

超万吨高动态整体车身一体压铸技术在奇瑞创新大会上的全面展示,体现了奇瑞对未来汽车制造业发展的展望。奇瑞相信,凭借这一技术的创新优势,将引领汽车制造业迈向更加高效、环保、智能的新时代。