以EA4T车轴的磨削加工为例,通过工艺试验,论证了砂轮特性、磨削工艺参数对车轴表面粗糙度和加工应力的影响,得出磨削工艺参数影响的主次顺序及影响规律,并分析了各种因素影响的显著程度,对生产实践具有一定的指导意义。

PART 1序言

EA4T车轴钢作为欧标规定的高速列车车轴钢材,具有优异的物理性能,被广泛应用在高速列车及地铁列车中。国内学者除了对其材质、性能进行研究[1]外,还对其加工工艺进行了一定的研究[2]。于鑫[3]对EA4T车轴的车削、滚压工艺做了深入研究。

目前对车轴磨削工艺的研究较少。本文以表面粗糙度、表面加工应力为评价指标,通过试验,研究磨削过程中砂轮特性和磨削工艺参数对表面粗糙度、加工应力的影响。

PART 2砂轮特性

砂轮特性主要包括磨料、粒度、硬度、组织及结合剂等。其中磨料担负着切削工作,应具备高的硬度、良好的耐热性、一定的韧性和自锐性等;粒度是磨料颗粒的大小,对磨削质量具有直接影响。本文主要针对磨料和粒度进行研究。

2.1 砂轮磨料对比

选取常用的WA(白刚玉)砂轮、SA(单晶刚玉)砂轮以及S G砂轮,在相同的磨削参数下进行磨削试验,对比磨削表面粗糙度及磨削表面加工应力,进而选取更适合EA4T车轴磨削的磨料。采用横切方式(基于效率考虑),使用恒速磨床,砂轮线速度vs=35m/s,磨削工艺参数见表1。

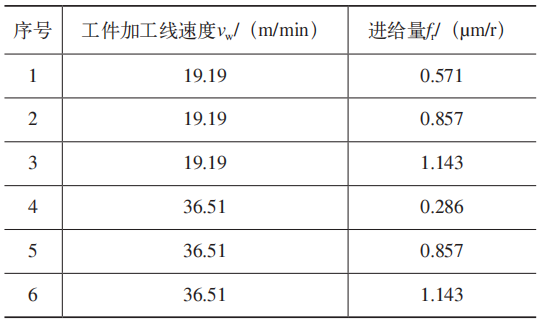

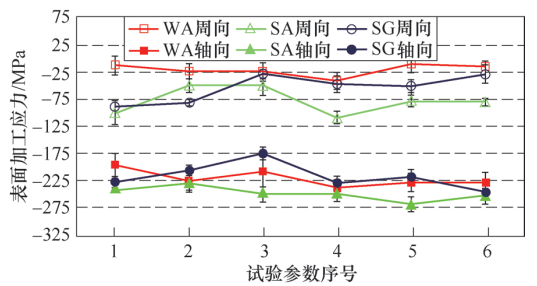

表1 磨料对比试验磨削参数

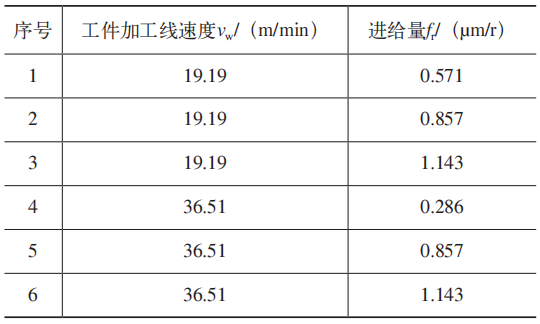

不同磨料砂轮加工表面粗糙度对比结果如图1所示。SA砂轮磨削表面质量最好,SG砂轮次之,WA砂轮最差。

图1 不同磨料砂轮加工表面粗糙度对比

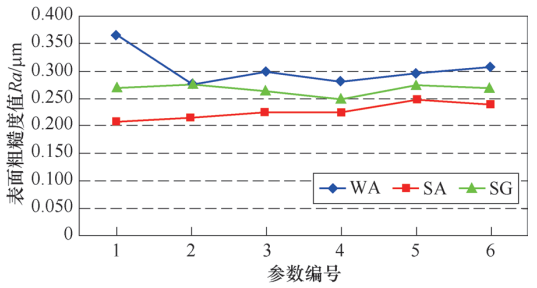

表面应力测试采用XStress3000表面应力测试仪,不同磨料砂轮加工应力对比结果如图2所示。3种砂轮磨削表面2个方向的加工应力均为压应力,轴向加工应力大于周向加工应力。整体对比而言,SA砂轮效果略好,WA效果居中,SG砂轮略次。

图2 不同磨料砂轮加工应力对比

2.2 砂轮粒度对比

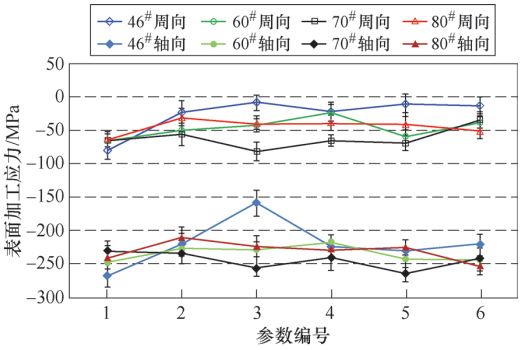

选用S A磨料46#、60#、70#和80#粒度的4种砂轮,在相同的磨削参数下进行对比试验。磨削工艺参数见表2。

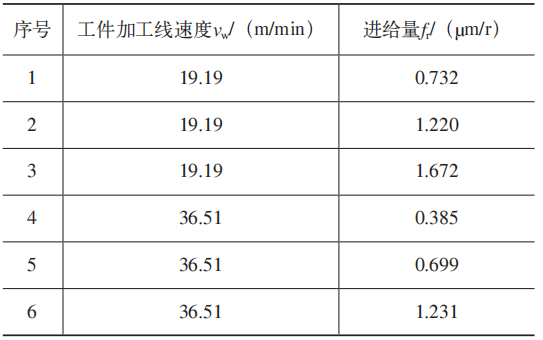

表2 粒度对比试验磨削参数

不同粒度砂轮加工表面粗糙度对比结果如图3所示。通过对比可知,SA磨料70#粒度砂轮加工表面质量最好。

图3 不同粒度砂轮加工表面粗糙度对比

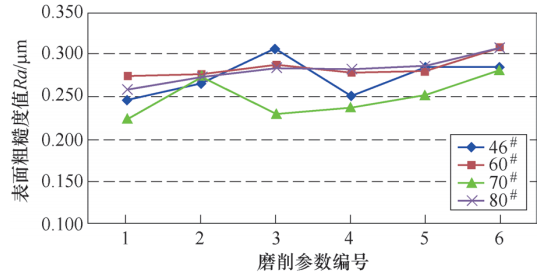

4种粒度SA砂轮所磨削的工件表面加工应力如图4所示。应力均为压应力,各自轴向加工应力大于周向加工应力,相比较而言,70#粒度砂轮磨削工件压应力值更大,更有利于提高工件的疲劳强度。

图4 不同粒度砂轮加工应力对比

PART 3 磨削工艺参数正交试验

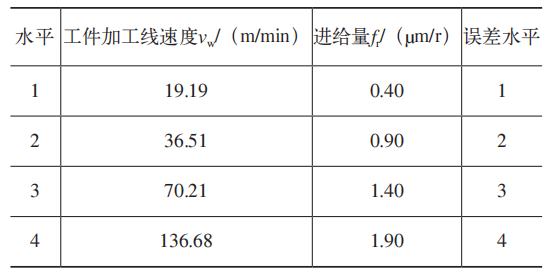

研究磨削工艺参数对表面粗糙度及加工应力的影响,有利于实际生产中磨削工艺参数的优选,进而提高工件的疲劳寿命。采用70#粒度SA砂轮,设计二因素四水平正交试验共16组,其中还考虑添加了误差水平列。工艺参数见表3。

表3 正交试验工艺参数

3.1 表面粗糙度正交试验结果分析

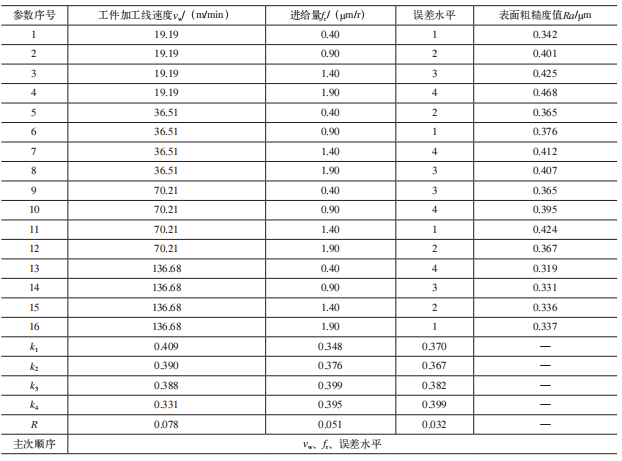

首先对16组表面粗糙度试验结果进行极差分析(见表4),依据极差大小,可以判断因素对结果影响的主次顺序,也可以绘制试验结果随水平值变化的趋势图。

表4 表面粗糙度试验结果极差分析

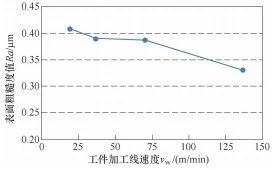

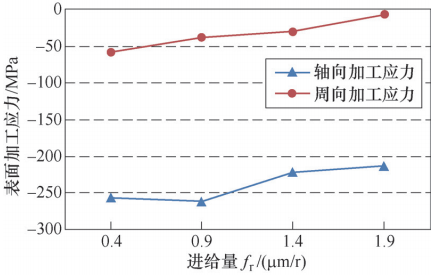

对磨削表面粗糙度影响最大的因素为工件加工线速度,进给量次之。根据分析结果可以绘制出磨削表面粗糙度趋势图(见图5)。

a)工件加工线速度对表面粗糙度的影响

b)进给量对表面粗糙度的影响

图5 磨削表面粗糙度趋势

对于70#粒度SA砂轮,磨削表面粗糙度值随工件加工线速度的增大而减小,随进给量的增大而增大。极差分析可以反映各因素的影响顺序,却不能较准确地反映各因素的影响显著性,为此补充方差分析见表5。

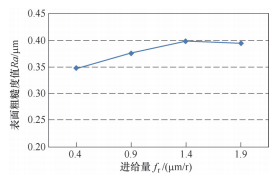

表5 表面粗糙度试验结果方差分析

注:**——非常显著。

进行F显著性校验可知,工件加工线速度vw对磨削表面粗糙度的影响非常显著,其他因素影响不显著。

3.2 表面加工应力正交试验结果分析

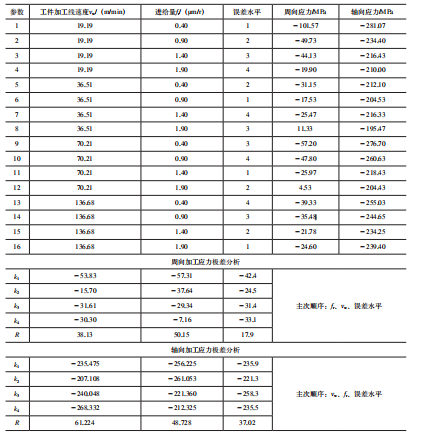

表面加工应力试验结果的极差分析见表6。

表6 表面加工应力试验结果极差分析

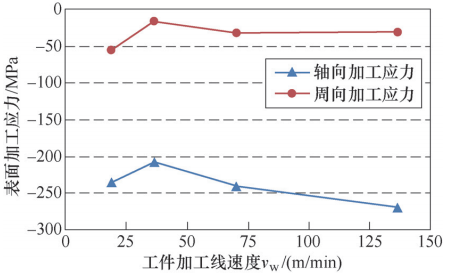

通过极差分析可知,对周向加工应力影响的主次顺序:fr、vw、误差水平;对轴向加工应力影响的主次顺序:vw、fr、误差水平。根据分析结果可以绘制出磨削表面加工应力趋势图(见图6)。

a)工件加工线速度对表面加工应力的影响

b)进给量对表面加工应力的影响

图6 磨削表面加工应力趋势

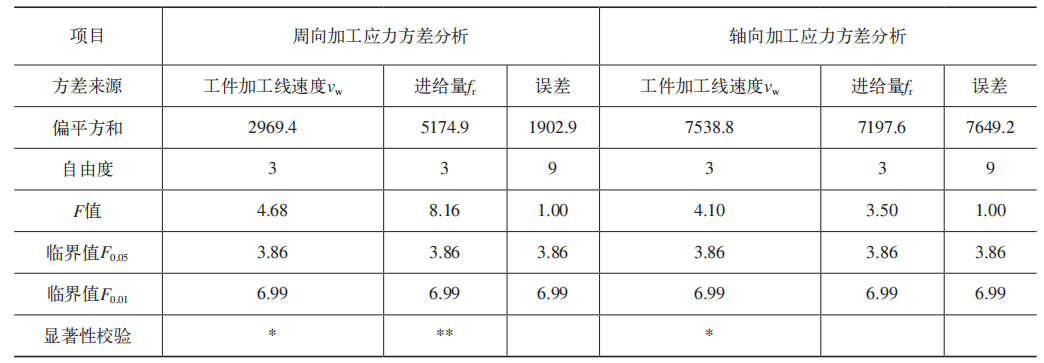

磨削表面加工应力均为压应力,周向与轴向加工应力变化趋势一致;表面加工应力随工件加工线速度的增大先增大后减小,随进给量的增大而增大。方差分析见表7。

由分析结果可以得出,进给量fr对周向加工应力的影响非常显著,工件加工线速度vw对其的影响显著,误差影响很小。工件加工线速度vw对轴向加工应力的影响显著,在实际加工中可重点关注。

表7 表面加工应力试验结果方差分析

注:*——显著;**——非常显著。

PART 4结束语

试验研究了砂轮磨料、粒度以及磨削工艺参数对表面粗糙度及加工应力的影响,得出以下结论。

1)对于EA4T材质车轴,采用SA磨料70#粒度的砂轮磨削可以获得更好的表面质量和更大的加工应力。

2)工件加工线速度vw对磨削表面粗糙度的影响非常显著。进给量fr对周向加工应力的影响非常显著,工件加工线速度vw对其的影响显著,误差影响很小。工件加工线速度vw对轴向加工应力的影响显著。

综合以上结论,总结出工艺参数影响的主次顺序及影响规律,并分析了各种因素影响的显著程度,对于实际加工具有一定的指导意义。