以地铁构架牵引座内侧孔加工为例,介绍一种使用螺旋分层铣削方法加工悬伸薄壁件的方案,通过分析技术难点,选择合适的工装夹具、刀具及加工参数,解决了加工过程中的振动和进刀难题,满足了工艺要求。

1 序言

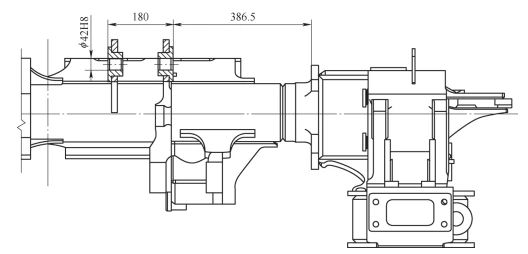

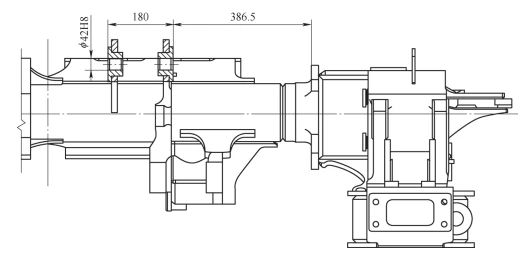

A型地铁构架相对于其他地铁车型较为复杂,该类车型牵引座(见图1)是悬伸薄壁件,局部加工要素结构刚性差、精度要求高,以加工牵引座内侧孔难度最大,现场没有相应的加工经验和适合的生产条件。本文以上海轨道交通18号线为例,对其牵引座内侧孔加工技术难点进行分析,确定合理的工艺方案,运用螺旋分层铣削方法加工悬伸薄壁件,从而有效保证产品加工质量和效率。

图1 牵引座

2 加工技术难点分析

A型地铁构架牵引座内侧孔加工技术难点如下。

1)牵引座为悬伸薄壁件,加工时刚性差、振动大。中42mm内侧孔加工时存在振刀现象,导致孔表面加工质量差,合格率仅60%左右,不能满足加工要求。

2)牵引座中42H8孔精度高,加工时使用4把刀具,耗时较长。由于孔加工部位空间狭小,因此现有刀具没有足够的进刀空间。下刀空间L1=386.5mm,附件头宽度L2=205mm,2块筋板距离L3=180mm,现有刀柄最小长度L4=40mm,L2+L3+L4=425mm>L1(下刀空间)。

3)新型刀具无相应加工经验。若采购新型刀具解决进刀空间问题,现场没有相关加工经验,则难以确定最优的进刀方式和切削参数来保证加工效率和产品质量。

3 解决方案

3.1难点

1)解决方案

由于牵引座属于薄筋板,在两个筋板之间增加一个可调节的支撑杆(见图2),可以改善牵引座加工时的刚性,减少φ42mm内侧孔加工时的振刀现象,保证孔的表面加工质量(见图3),孔内表面的表面粗糙度100%满足图样要求。

图2 支撑杆

图3 孔的表面加工质量

3.2 难点

2)解决方案

(1)解决进刀问题 联合工艺人员分析设计图样,联系刀具厂商,针对中42H8内侧孔加工制作专用接长刀具,刀柄和刀杆为一整体,接刀杆(见图4)和接刀头增加定位销(见图5),便于定位紧固,确定刀杆直径D=32mm,刀头可拆卸,其中刀柄与刀杆长度L4=130mm,刀头长度L5=95mm,L2+L4=335mm<L1(下刀空间386.5mm),可以满足下刀加工条件[1]。

图4 接刀杆

图5 定位销

(2)减少刀具数量 两个接刀头长度均设计为L5=95mm,刀头可拆卸,刀头也有一个定位锁紧销,以增强紧固。使用2把刀具(见图6)即可完成对φ42H8内侧孔的加工,其中1把为直径32mm方肩铣刀,另1把为直径42mm精镗刀。与工艺方案改进前相比,会减少使用2把刀具,只需要手动更换2次刀具。

图6 加工刀具

3.3 难点

3)解决方案

(1)选择最优进刀方式 将接长刀杆直径确定为D=32mm,采用螺旋分层铣削(见图7)加工方式[2]。首先,使用1把直径32mm方肩铣刀,采用更优的螺旋分层铣削进刀加工方式,螺旋铣削加工完成之后留0.4mm的精镗孔余量,然后使用第2把直径42mm精镗刀直线插补进刀进行精镗孔[3]。

图7 螺旋分层铣削

(2)选择最优加工参数 经过反复试验,直径32mm方肩铣刀选用进给速度vf=200mm/min、转速n=500r/min的加工参数加工时效果最好;直径42mm精镗刀选用进给速度vf=15mm/min、转速n=600r/min的加工参数加工时效果最好,孔的表面粗糙度、加工尺寸100%达到图样要求,加工效果如图8所示。

图8 加工效果

4 取得的成果

通过努力,成功地完成了基于悬伸薄壁件内侧孔的螺旋分层铣削方法攻关,并取得了以下成果。

1)提升了产品合格率。中42H8内侧孔表面粗糙度合格率由60%提升到100%,完全符合加工工艺要求。

2)提高了加工效率。工艺改进后,加工刀具由之前的4把减少到2把,加工2个中42H8内侧孔时间缩短了18min/架。

3)降低了成本。工艺改进后,加工中42H8内侧孔节约刀片成本13.64元/架。

4)技术推广。螺旋分层铣削方法已推广应用于其他有类似A型地铁牵引座中42H8孔结构的车型。

5 结束语

本文以地铁构架牵引座为例,分析并解决了悬伸薄壁件加工内侧孔的工艺难点和质量控制难点,通过螺旋分层铣削技术攻关,确保构架加工后符合图样技术要求,提高了加工效率,为后续同类型产品加工提供了制造经验。