在金属切削过程中,切削振动不可避免,如何减小切削振动是业内人士一直研究的课题。加工时,不同机床、夹具和刀具的选取都会引起工件振动,本文仅从金属切削刀具结构角度分析加工振动的产生原因及解决方法。

1 序言

在金属切削过程中,切削振动会在工件表面产生振纹,导致工件加工精度和表面质量降低。振动过大易导致夹具零部件松动,机床精度和刀具寿命也随之降低,甚至会损坏刀具,一旦发生安全事故将造成不可挽回的影响。

2 解析刀具结构对切削振动的影响

2.1 刀尖圆角对切削振动的影响

选择刀具时,通常选择大圆角刀片,大圆角刀片的刀具寿命更长,但在精加工时,要根据切削余量选择刀尖圆角,圆角小,达不到理想的刀具寿命;圆角大,会产生振动,俗称“压不住刀”。

(1)刀尖圆角半径对于车削振动的影响 具体如下。

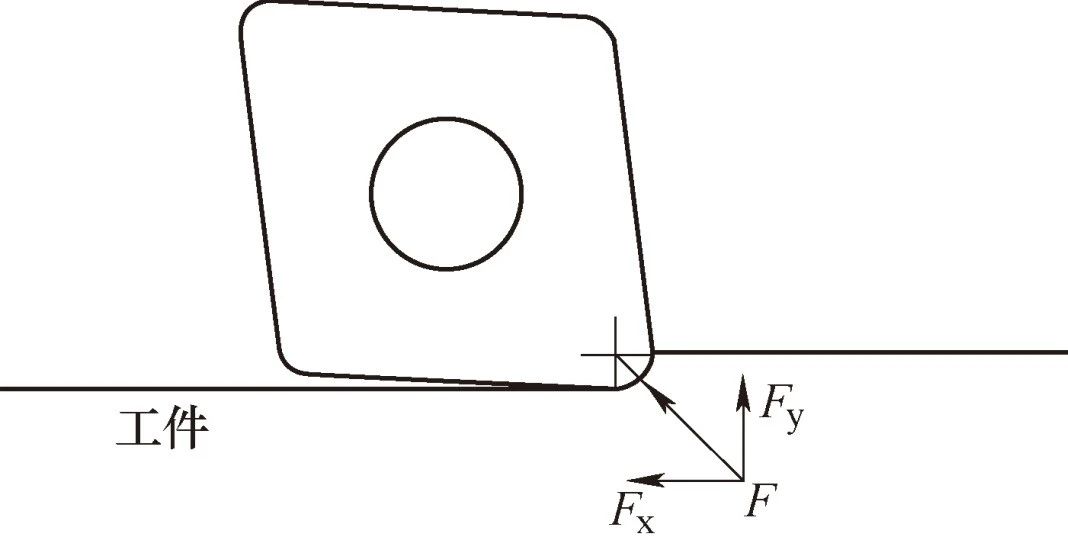

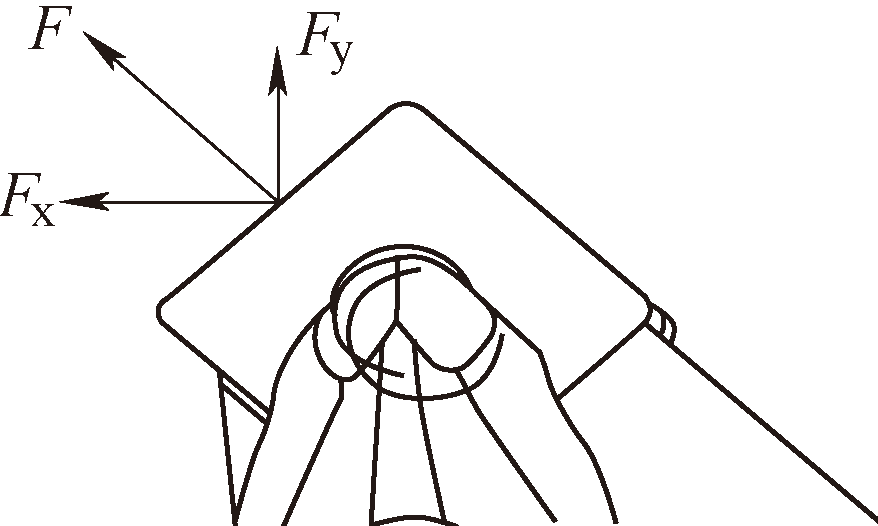

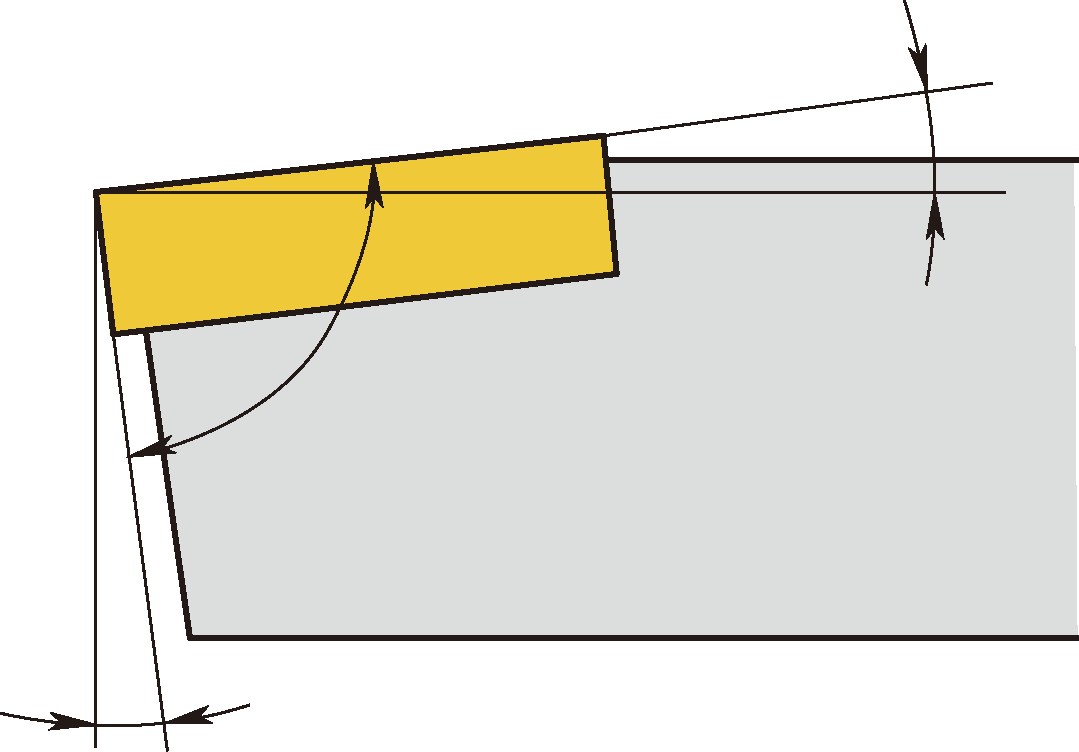

如图1所示,当背吃刀量≈刀尖圆角半径时,轴向力Fx≈径向力Fy,此时有振动的可能性。

图1 背吃刀量≈刀尖圆角半径

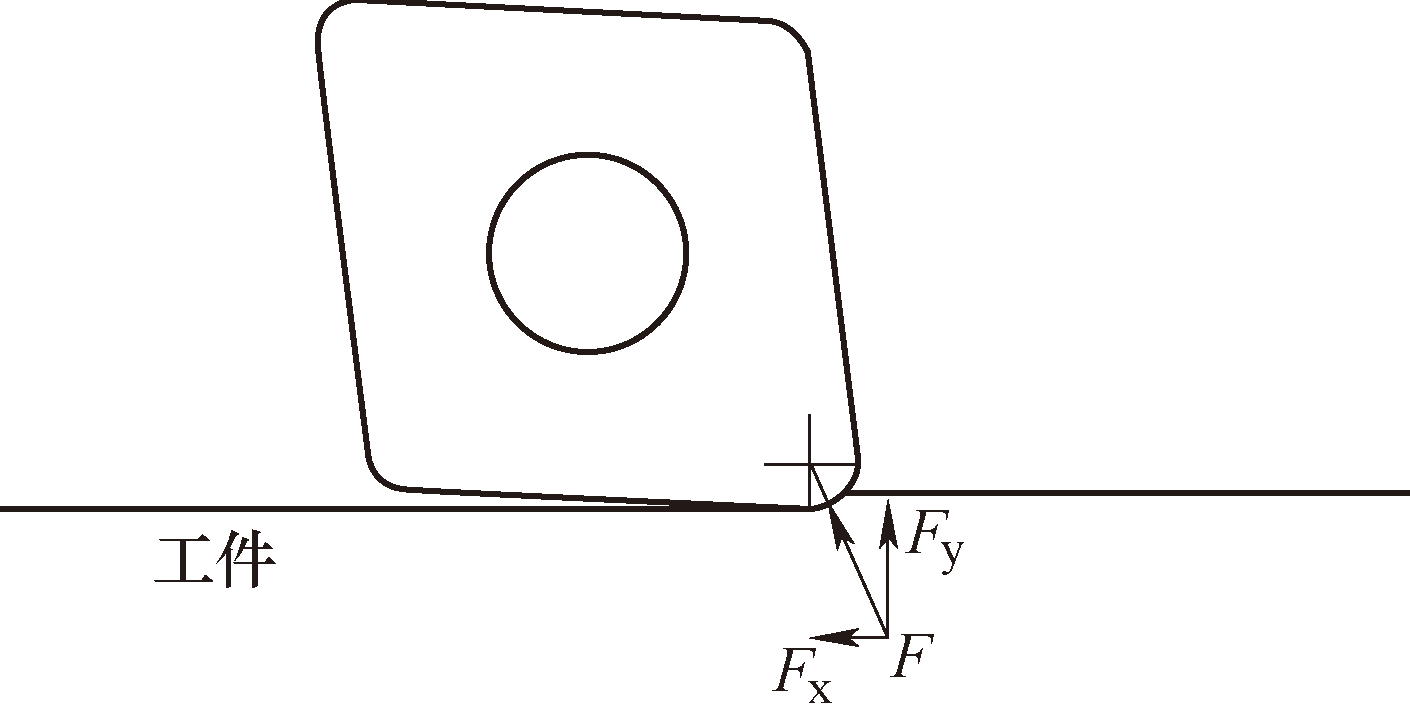

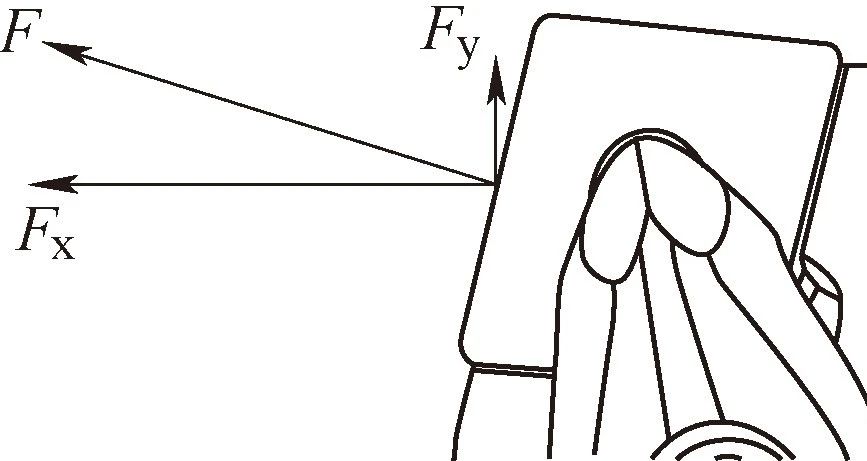

如图2所示,当背吃刀量<刀尖圆角半径时,轴向力Fx<径向力Fy,此时切削力以径向力为主,极易产生振动,出现“压不住刀”的情况。

图2 背吃刀量<刀尖圆角半径

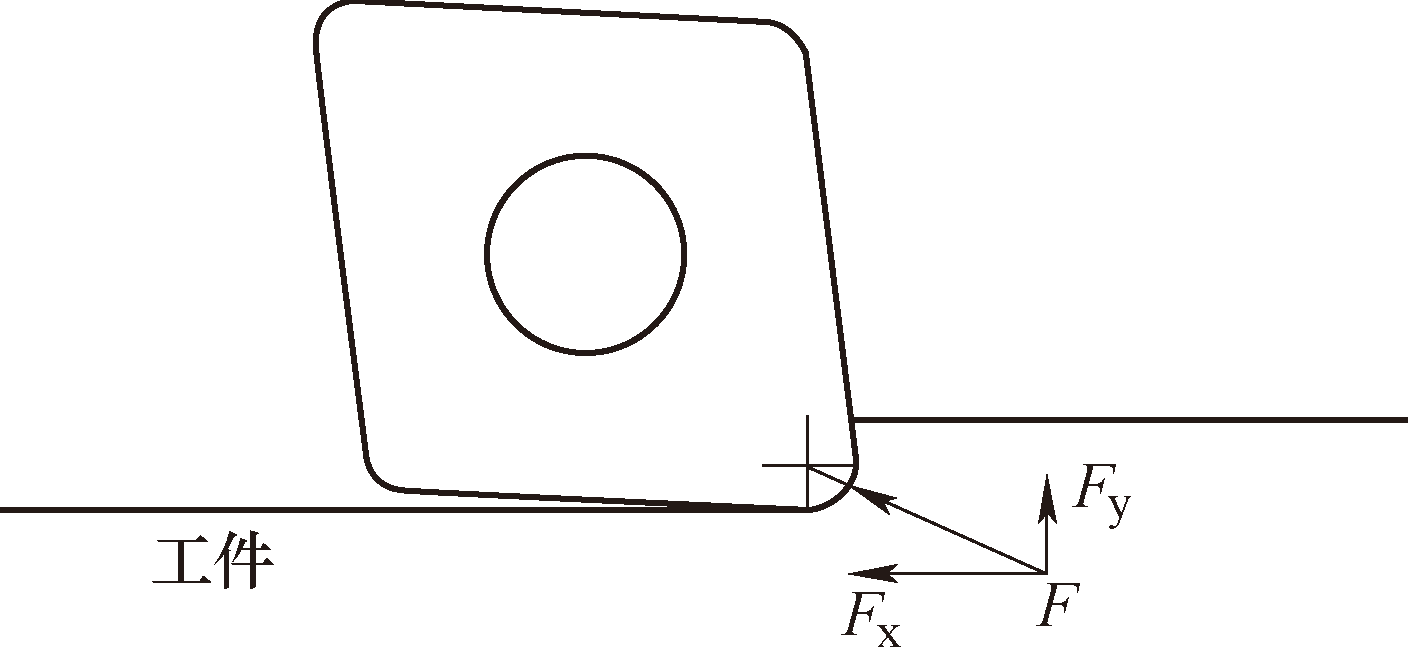

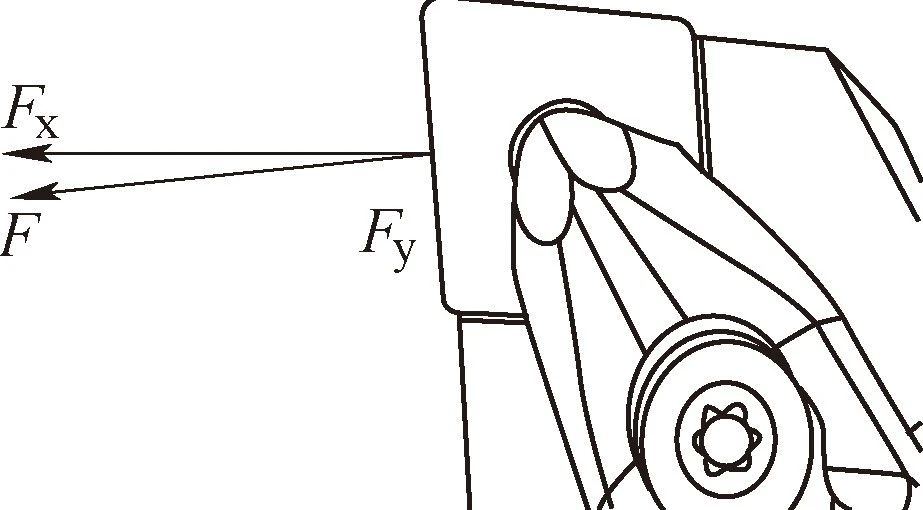

如图3所示,当背吃刀量>刀尖圆角半径时,轴向力Fx>径向力Fy,此时切削力以轴向力为主,通常加工是稳定的。

图3 背吃刀量>刀尖圆角半径

因此,选择刀片时应选择背吃刀量>刀尖圆角半径的刀尖半径,这样可以保证轴向切削力最大。

某客户加工销轴类零件,粗加工外协,本厂做精加工,粗加工仅给精加工留余量0.15mm,客户使用CCMT060204刀片加工,如图4所示选用R0.4mm圆角刀片,加工时有振纹,在排除加工参数等原因后确定振动原因是背吃刀量太小。仅更换为CCMT060202刀片,如图5所示选用R0.2mm圆角刀片,其他加工参数不变,振纹即可消失,达到加工要求。

图4 R0.4mm圆角刀片加工效果

图5 R0.2mm圆角刀片加工效果

(2)刀尖圆角对于铣削振动的影响 铣刀结构相对车刀结构复杂,影响切削振动的因素很多,与其他因素相比,刀尖圆角对振动的影响较小。

与车削相同,在机床功率和转矩条件允许的情况下,粗加工时选择较大的圆角刀片,可以达到更高的寿命和效率。精加工时,通常选用R0.4mm圆角刀片,基本可以满足绝大部分的加工工况。

需要注意的是当背吃刀量过小时,除了上述“压不住刀”情况产生的振动之外,还会出现划痕,但并不是由于振动产生的。

可换刀片铣刀有制造公差,无法保证刀片安装在刀体上是绝对等高的。刀片的最高点和最低点误差甚至可达0.03mm以上。因此在背吃刀量很小且无法调整时,可以使用轴向可调面铣刀或硬质合金整体精磨铣刀(见图6)。

图6 Mapal Power Mill 轴向可调精磨铣刀

2.2 主偏角对切削振动的影响

主偏角是切削刃与进给方向之间的夹角,这个参数不仅会影响切屑形状和切削刃长度,还会影响切削力方向,对切削振动的影响也很大。

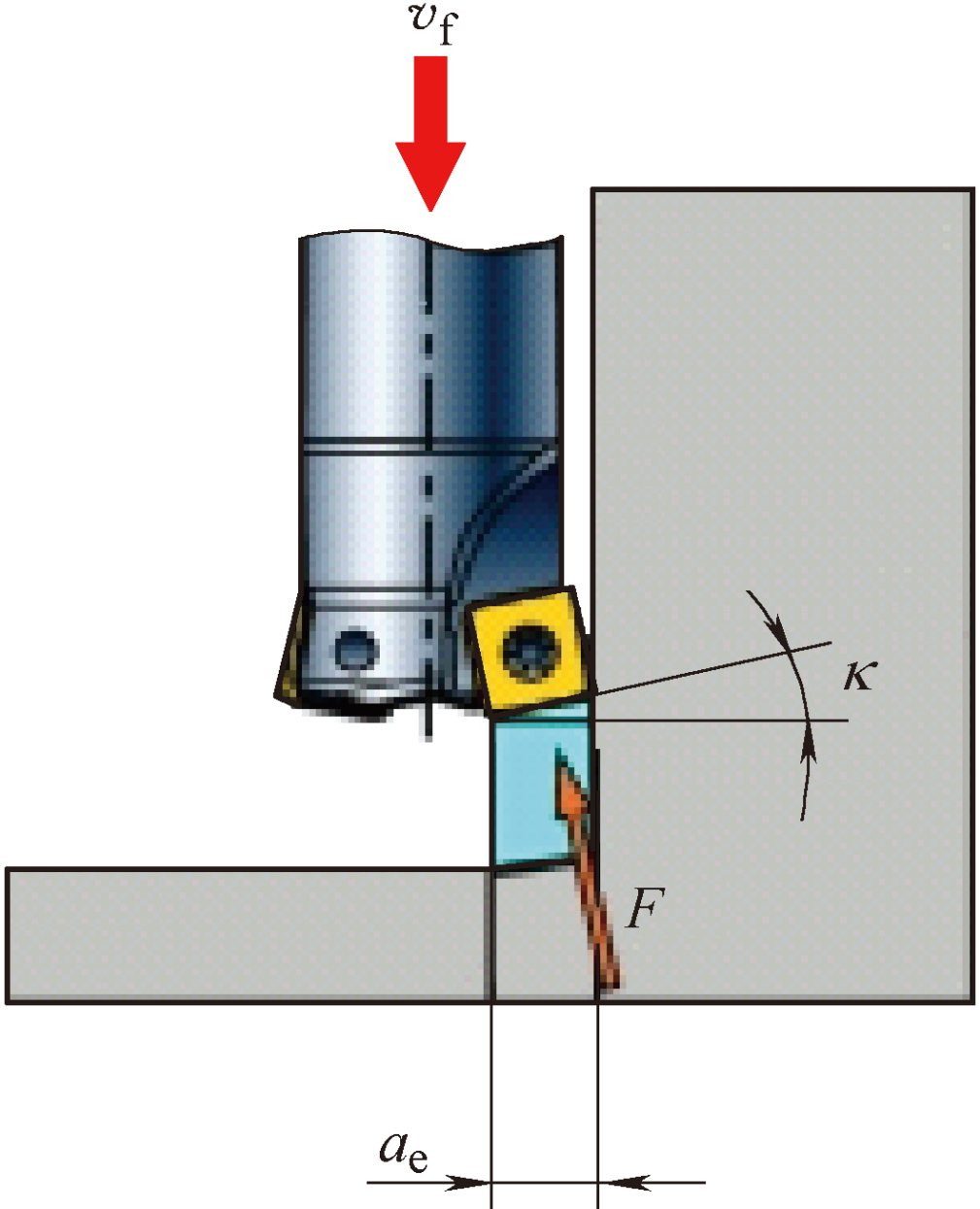

(1)偏角对车削振动的影响 如图7所示,F为车削总受力,Fx为车削轴向力,Fy为车削径向力,车削时随着主偏角的增大,刀具轴向力越大,径向力越小,从而产生振动的机率就越小。

a)45°主偏角车刀

b)75°主偏角车刀

c)90°主偏角车刀

图7 不同角度主偏角车刀示意

45°主偏角的车刀或镗刀径向力和轴向力相等,此时最易发生振动。在选择车刀或镗刀时,通常应首选主偏角接近90°的刀具,特别是车削细长轴或镗孔时,尽可能选择90°主偏角的刀具来减小径向力,以获得最好的切削效果。

(2)主偏角对铣削振动的影响 通常铣刀的主偏角对铣削振动的影响不大,只有在特殊工况下,主偏角对加工有较大影响。

1)加工薄壁工件。加工薄壁工件时,首选主偏角为90°的方肩铣刀。方肩铣刀在铣削过程中径向力最大,轴向力最小,铣削薄壁工件时受到的垂直压力小,可最大程度减小振动的发生。

2)刀具长悬伸工况。当使用长悬伸铣刀铣削时,主偏角越接近90°铣削的径向力越大,振动也越大,长悬伸铣削时应首选45°主偏角铣刀,背吃刀量<1mm时,可选择圆刀片铣刀。

2.3 铣削刀具齿数和齿距对切削振动的影响

切削加工时需要的功率越大,产生振动的机率就越大[1]。

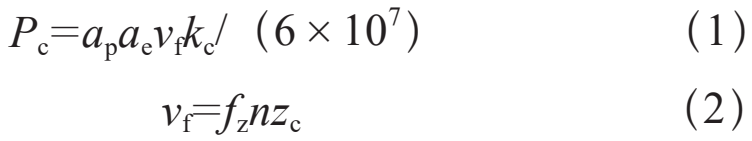

净功率计算公式如下

式中,Pc为净功率(kW);ap为背吃刀量(mm);ae为切削宽度(mm);vf为进给速度(mm/min);kc为特定切削力(N/mm2);fz为每齿进给量(mm/z);n为主轴转速(r/min);zc为齿数(个)。

以平面铣削为例,铣削功率和齿数成正比,相同直径的铣刀,10刃铣刀需要的功率是5刃铣刀的两倍。选择刀具时,不能为了加工效率,一味地追求多齿数,也要考虑机床和夹具是否可以满足功率需求。

除了齿数外,齿距也是一个重要因素,非等齿距刀具的好处在于他们能中断谐振,从而提高稳定性,在大切宽和长悬伸刀具上的效果尤为明显。

铣削加工时,如果发生振动,可以拆掉几个刀片,通过减少齿数来降低切削功率,值得注意的是,如果只拆掉某一个刀片,下一个刀片会承受两倍的每齿进给量,需要每隔一个刀片拆掉一个,使每个刀片的受力均匀、每齿进给量一致,达到理想的切削效果。

2.4 前角对切削振动的影响

刀具前角是前刀面与基面间的夹角,前角不仅有大小之分,还有正负的区别。前角越大,切削力越小;前角越小,切削力越大。正前角刀片是单面刀片,具有较低的切削力,但刀片强度较差,负前角刀片既有单面刀片也有双面刀片,后角为0°,切削力大且刀片强度高,适合重载切削。

(1)前角对车削振动的影响 如图8所示,如果切削时错用负前角刀片精加工,极易引起振动,若用正前角刀片粗加工则工件寿命偏低。

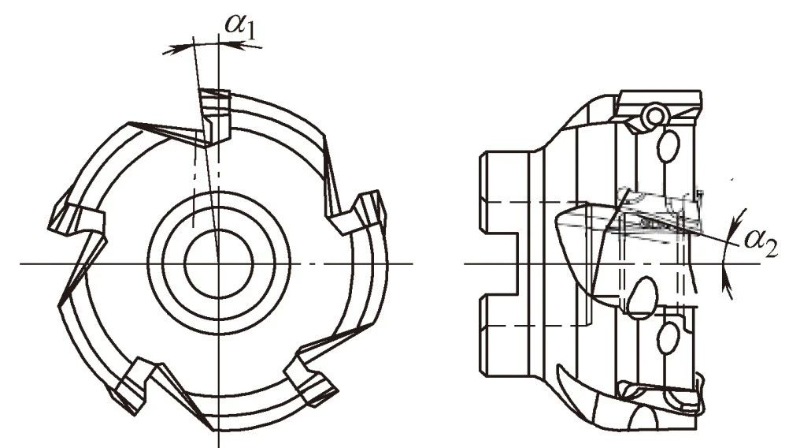

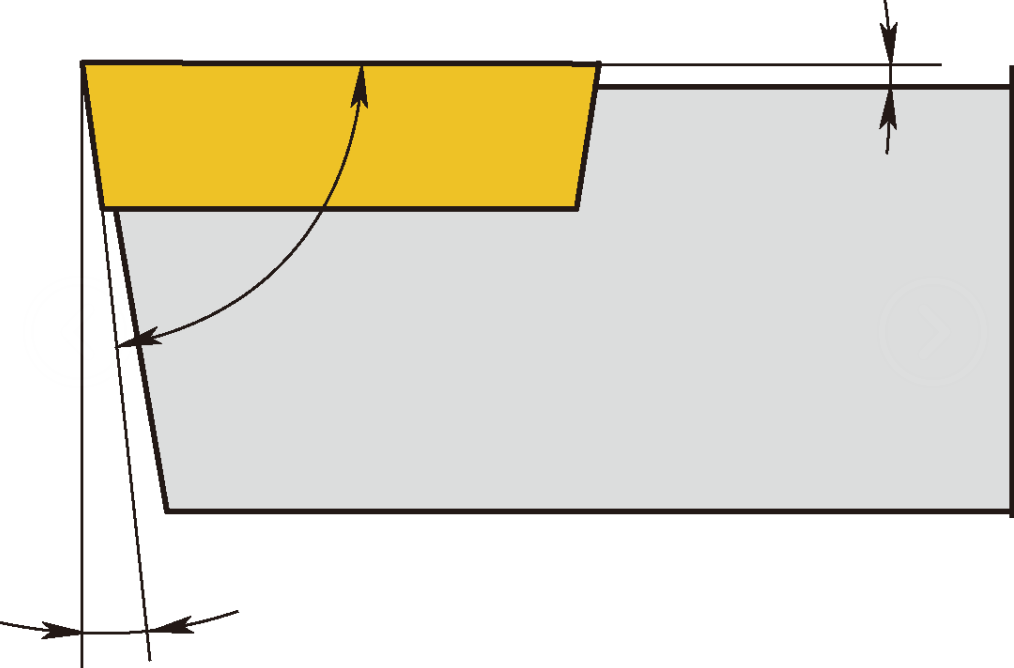

(2)前角对于铣削振动的影响 如图9所示,铣刀前角分为轴向前角和径向前角。轴向前角影响切削形状和切削力的方向,径向前角影响切削功率[2]。

根据加工工况和工件精度选择铣刀前角,不同角度前角的铣刀特性如下所述。

1)双正前角铣刀。轴向前角和径向前角皆为正前角铣刀,这种铣刀切削力小,排屑顺畅,适用于功率不足的机床,以及装夹不稳的工况。

2)双负前角铣刀。轴向前角和径向前角皆为负前角铣刀,这种铣刀适合粗加工,切削力很大,极易产生振动,适用于大功率机床。

3)正、负前角铣刀。轴向前角为正前角,径向前角为负前角,是市面上最常用的铣刀组合。

a)负前角刀片

b)正前角刀片

图8 车刀的正、负前角刀片示意

a)径向前角 b)轴向前角

图9 铣刀前角示意

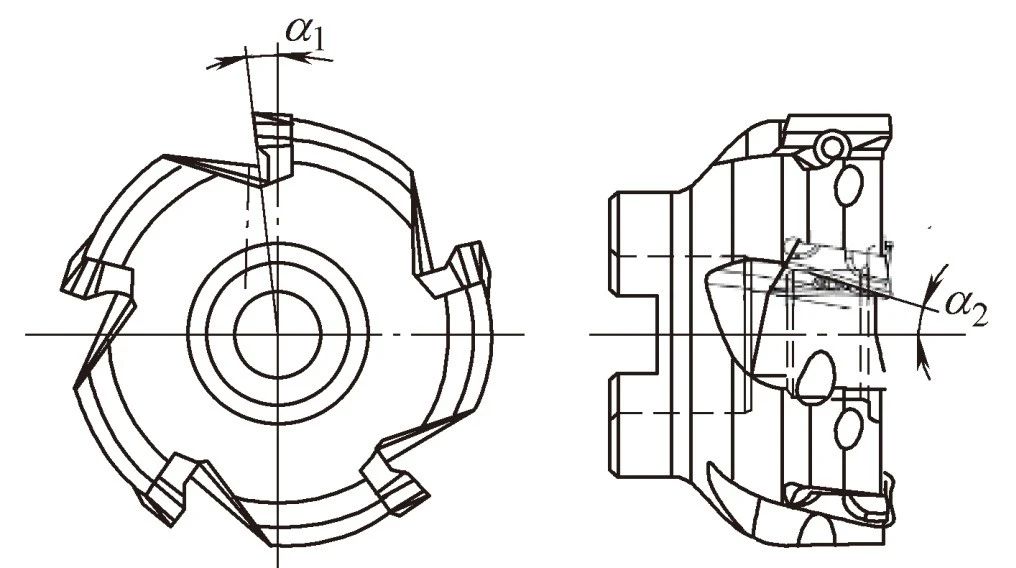

2.5 刀尖角度对切削振动的影响

以车削或镗削为例,如图10所示刀片刀尖角度一般为35°、55°、60°、80°、90°以及圆刀片。刀尖角越大,刀片越坚固,承受的切削力越大,产生振动的概率越大,其中圆刀片产生振动的概率最大[1]。假设刀具主偏角相同,刀尖角越大,副主偏角越小,副切削刃挤屑的概率就越大;反之刀尖角越小,副主偏角越大,空间越大,挤屑概率越小,产生振动的概率也就越小。

图10 刀尖角度示意

2.6 刀具长径比对切削振动的影响

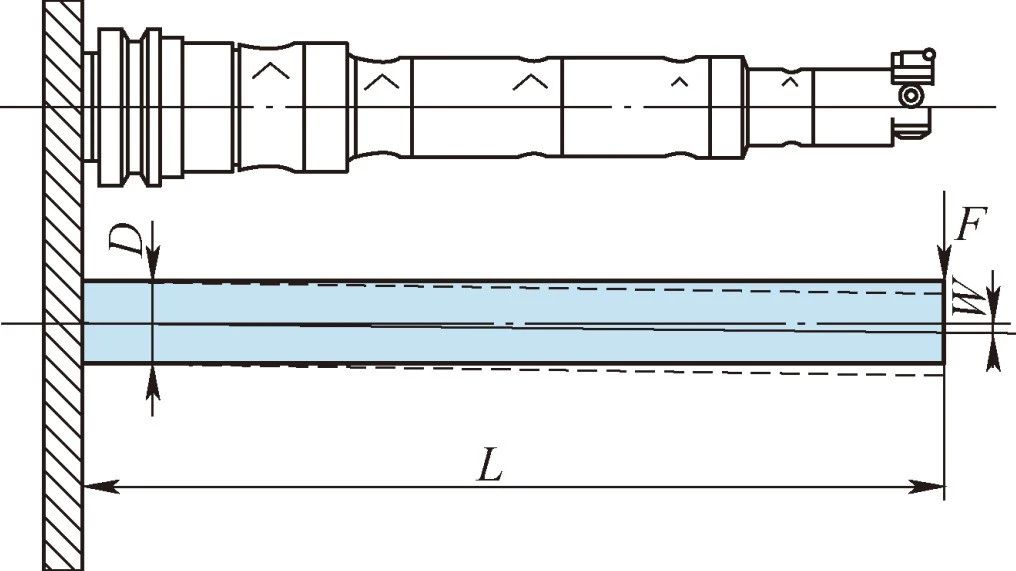

刀具长径比,即刀具悬伸长度与直径的比值,无论车刀、铣刀还是镗刀,长径比都是影响振动的重要参数[2],悬臂梁示意如图11所示。

图11 悬臂梁示意

悬臂梁结构的挠度公式如下

式中,W为挠度(mm);F为切削力(N);L为刀具悬伸长度(mm);E为弹性模量(MPa);I为截面惯矩(mm4);D为刀杆直径(mm)。

由式(3)、式(4)可知,当直径相同时,挠度和长度的3次方值成正比。而长度不变时,挠度和直径的4次方值成反比。刀具装夹在机床上就是一种悬臂梁结构。对比上述公式,选刀时应优选长度短、直径大且长径比小的刀具。

当受到工况和工件结构限制,必须长径比很大时,通常用以下3种方法处理。

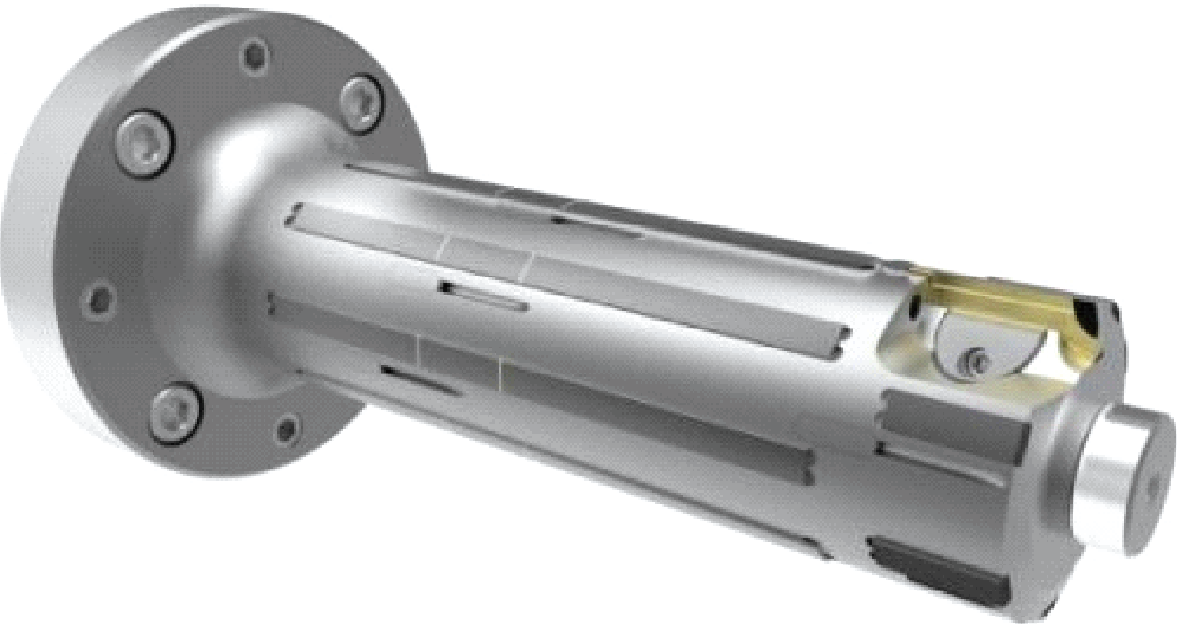

(1)增加刀杆刚性 使用重金属、硬质合金或减振刀杆作为刀杆材料,以长径比L/D为基准,通常当L/D<4时,使用普通钢制刀杆;当4<L/D<6时,使用重金属刀杆或硬质合金刀杆;当L/D>6时,使用减振刀杆。

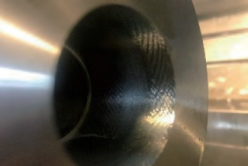

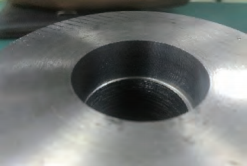

如图12所示,采用相同切削参数,加工材质45钢,刀具长度238mm,刀具直径40mm,长径比L/D约为6,切削速度vc=0.12m/min,背吃刀量ap=1mm,进给速度vf=143mm/min,减振刀杆加工效果明显优于钢制刀杆。

a)普通钢制镗杆加工效果(有振纹)

b)减振镗杆加工效果(无振纹)

图12 不同刀体材质加工效果对比

(2)导条支撑刀具 如图13所示为曲轴导条支撑刀具,该类刀具都是非标刀具,适用于孔的精加工,根据工件结构设计,通过工件自身结构或夹具衬套为支撑消除振动。该类刀具常用于汽车加工行业,例如:发动机缸体缸盖。

图13 曲轴导条支撑刀具

(3)插铣 如图14所示,插铣刀就像使用钻头一样轴向进给加工,切削时刀具主要受轴向力,径向力较小,当需要刀具悬伸在L/D>4时,可以选用插铣的方式进行粗加工,使用该方法要注意尽可能选择刃数多的插铣刀具,这样不仅可以提高加工效率,而且可以在加工时保持至少有一个齿在切削工件,保证加工的稳定性。

图14 插铣示意

2.7 刀具接口对切削振动的影响

车削刀具接口对振动的影响具体如下。

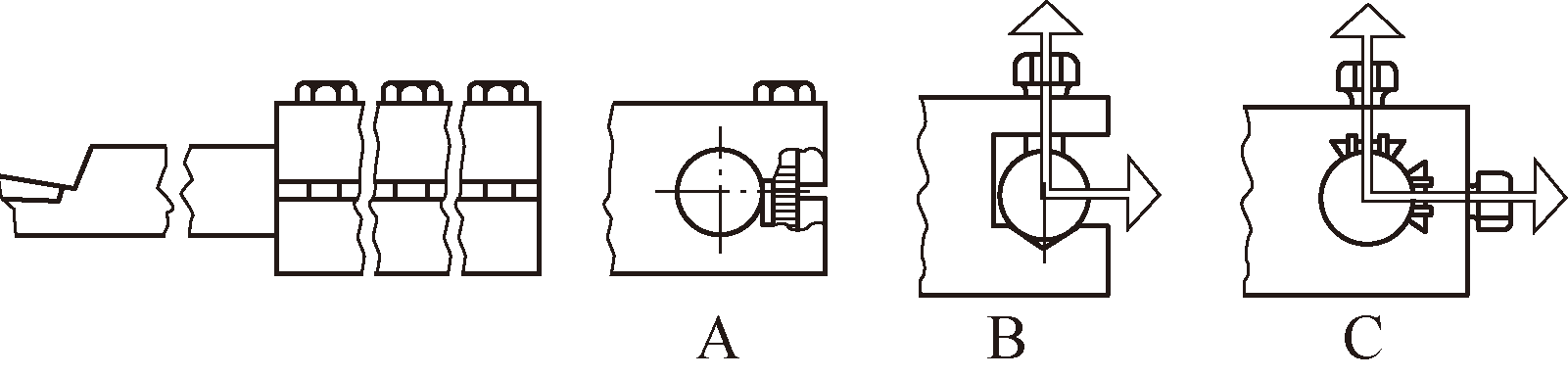

1)夹持方式。车刀杆与机床夹持方式对形成振动有很大的影响[2]。如图15所示是车床夹持镗杆最常见的三种情况,A、B、C均使用夹持圆柱型镗杆。其中A使用外圆夹紧式刀座,通过圆周上完全夹紧的方式可以获得最高的稳定性,且有效夹持长度推荐在3倍径以上;B使用侧固夹紧式刀座,一侧由螺栓压紧,下端由V形块支撑,对于削平柄结构的镗杆可能合适,但对于圆柱柄镗杆很可能会产生振动;C也使用侧固夹紧式刀座,利用两侧螺钉夹紧,该夹持方式不推荐使用,首先螺钉紧固位置未必会夹持在镗杆中心位置,如有偏差,镗杆受到夹紧力的作用会产生变形,加工时会损坏镗杆。

图15 车床夹持方式示意

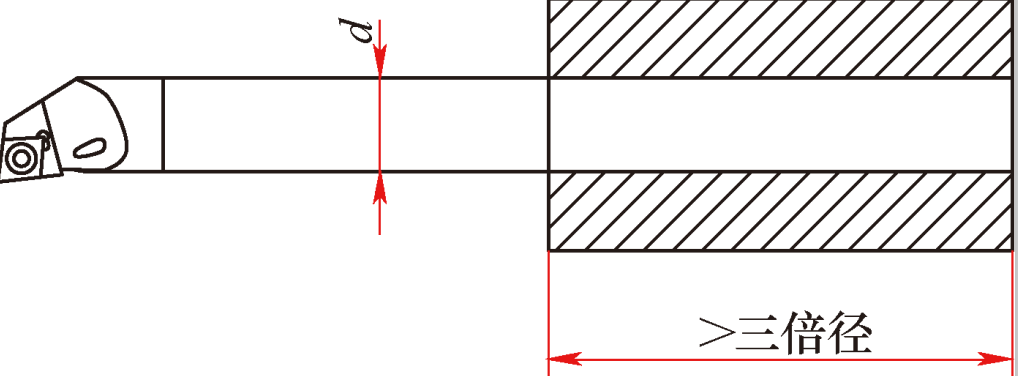

2)夹持长度。如图16所示,必须保证有效夹持长度在3倍径以上,以平衡切削力。

图16 内圆车刀夹持示意

2.8 铣削刀具接口对切削振动的影响

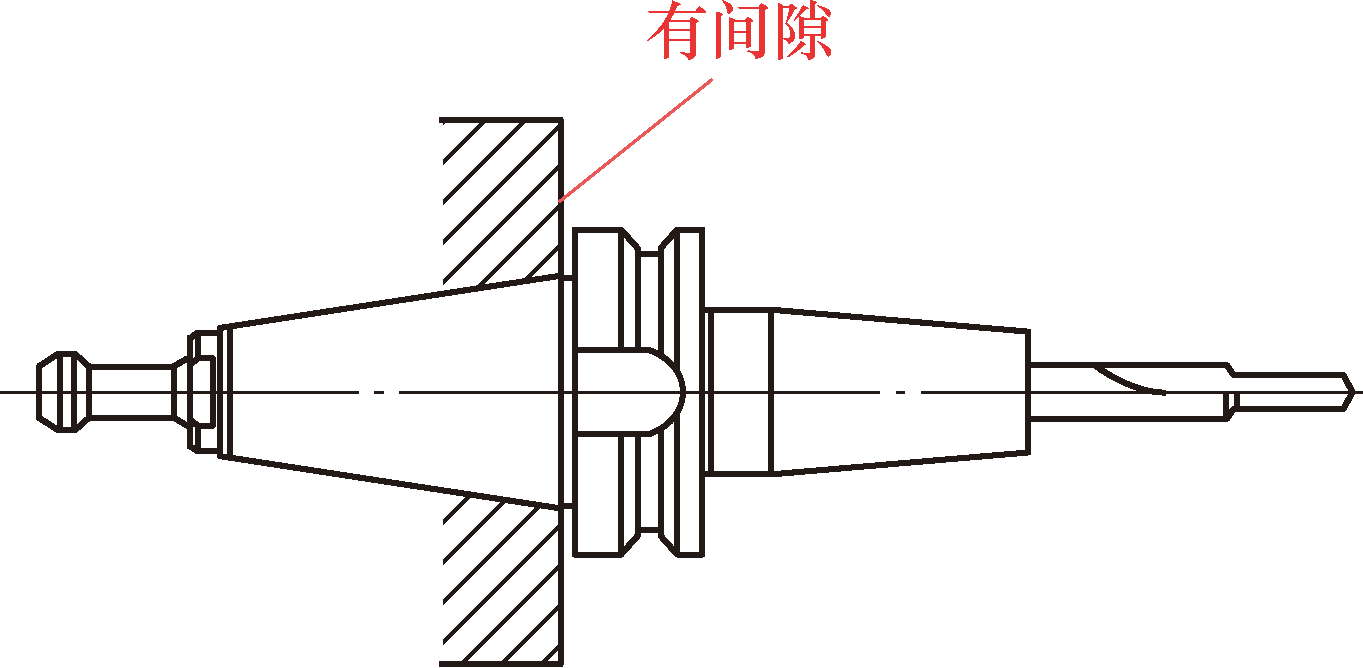

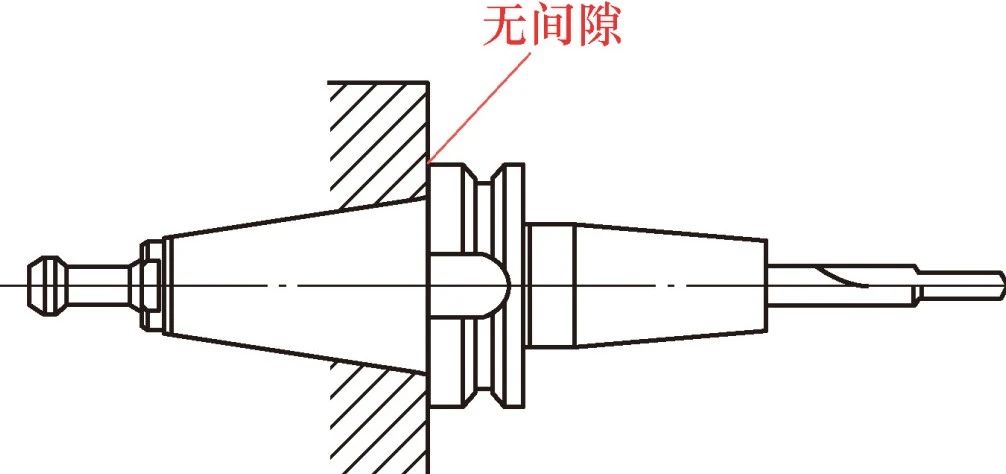

对于加工中心机床来说,刀柄可以分为过定位刀柄和非过定位刀柄,过定位刀柄例如BBT、HSK、Capto、KM以及big-plus刀柄等,非过定位刀柄例如JT、BT刀柄等[3],图17中以BT刀柄及BBT刀柄举例。对于长悬伸刀具,机床接口是重要因素,长悬伸加工时,过定位刀柄的效果要优于非过定位刀柄。

a)普通BT刀柄,法兰面与主轴端面有间隙

b)过定位BBT刀柄,法兰面与主轴端面无间隙图17 BT刀柄和过定位BBT刀柄对比

3 结束语

加工时产生切削振动的因素有很多,本文通过对刀具结构的分析,得出下述5点结论对解决加工振动问题有积极作用。

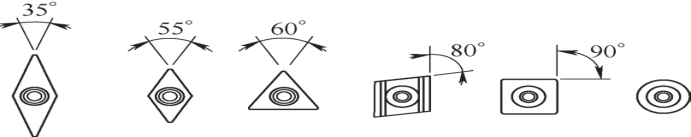

1)通过减小刀尖半径、使用正前角刀具以及减小刀具齿数的方式均可减小切削力。

2)改变主偏角大小、采用插铣方法可改变单一方向的切削力。

3)不等齿距、阻尼减振镗杆会破坏切削固有振动频率。

4)刀杆的长径比要尽可能地小,使用重金属或硬质合金刀体均可增加刀具刚性。

5)用导条辅助支撑刀具、选择过定位刀柄以及选取较小的刀尖角度能增强加工时的稳定性。