设计一种新型顶针装置来加工小直径细长轴,可实现将尾座巧变中心架,变尾座的轴向顶紧为径向夹紧,从而消除细长轴在加工过程中因受力、受切削热而导致的变形和热伸长量,保证产品质量。

PART 1序言

小直径细长轴在核电、内燃机、火电汽轮机以及航空航天制造领域具有广泛的应用。细长轴车削技术一直是车削加工的难点,经过长期的实践积淀,目前针对细长轴类零件的加工方案越来越丰富。常见方法为采用专用设备,例如拉杆车床、双刀塔车铣复合(上下刀塔同时车削);或者采用先进工艺,例如辅助支撑、分段车削、多道车削及振动控制等,根据细长轴零件的形状、材料及加工精度要求来选择合适的方案[1]。但是在实际加工中,有时受制于生产条件,需要根据现有条件来制定加工方案。下面介绍的就是一种受制于现有生产条件的加工方法,基于一种新型顶尖装置,将尾座巧变中心架,变尾座的轴向顶紧力为径向夹紧力,消除细长轴的轴向受力,消除其因受力、受切削热而导致的变形和热伸长量,从而更好地保证产品质量。

PART 2工艺难点

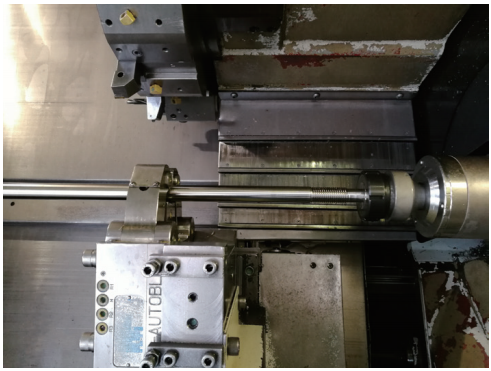

某新型阀杆结构如图1所示,为公司长径比最大阀杆,其试制能否成功关系到未来阀杆改型升级方向,以及公司超超临界汽轮机[2]660MW等级市场使用率。阀杆长度808.8mm,平均直径约20mm,长径比为40,同轴度0.025mm。阀杆为超细长轴[3],材质为高温镍基合金[4],车削难度极大,极易弯曲变形,需氮化,且高温环境会加大阀杆弯曲变形程度。因工件加工几何精度要求高,故制造难度较大。

图1 阀杆结构

PART 3细长轴加工变形的原因

在细长轴加工过程中,存在多种因素导致工件变形,主要包括以下几方面。

(1)装夹方式及工装使用的影响 由于细长轴零件的刚性通常较差,因此装夹方式的选择和工装的使用至关重要。若装夹不当、定位基准选择错误以及夹紧力不适当,就会导致工件的过定位和变形,同时,不正确使用工装夹具也可能引发各种形式的变形,如“竹节形”、“马鞍形”和“菱形”等,这些问题均可能导致工件报废。

(2)材料特性及内部残余应力的影响 细长轴零件的加工难易程度很大程度上受材料特性的影响。由于超细长轴在加工中需要去除大量材料,毛坯材料被去除时释放残余应力,破坏工件的组织平衡状态,因此导致显著的加工变形。

(3)加工工艺方法及加工过程中的受力影响 由于细长轴零件的结构和形状多样,因此采用的加工方法各异。然而,这些零件在加工过程中都面临着共性问题,即不合理的工艺方法可能导致切削力增大,进而引发工件振动[5]和弯曲变形。此外,由于零件在离心力的作用下可能发生自振动,切削力也会导致弯曲变形和振动,因此确定合理的加工工艺方法以减小受力和振动是提高车削质量的关键。

PART 4细长轴加工变形的控制措施

为了控制细长轴加工过程中的变形,常采取以下措施。

(1)利用工装改进工件的装夹方式 选择合适的装夹方式非常重要,如双顶尖配合鸡心夹头装夹、一夹一顶、一夹一顶一托、一夹一托以及一夹多托等。根据零件的结构和形状特点选择适当的装夹方式,以提高工件的刚性,减小工件受力,消除振动,尽可能减小和避免工件装夹引起的变形,从而确保工件加工质量。

(2)分步降低材料残余应力 残余应力在整个加工过程中都会影响工件的变形。可以采用分步加工的方式,包括粗加工、半精加工和精加工,以逐步降低材料的残余应力。此外,还可以通过热处理和时效等方式,减少应力释放引起的加工变形[6]。

(3)优化加工工艺 降低受力是减小细长轴工件加工变形的关键。为此,需要采用合理的加工工艺方法,包括合理安排加工工序、选择合适的刀具几何角度、设定合适的切削参数以及设计有利于减小变形的刀具路径。这些措施可以保证工件较少受切削力的影响,避免加工过程中的振动。

PART 5工艺方案

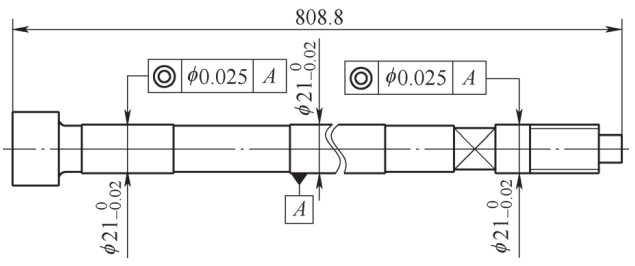

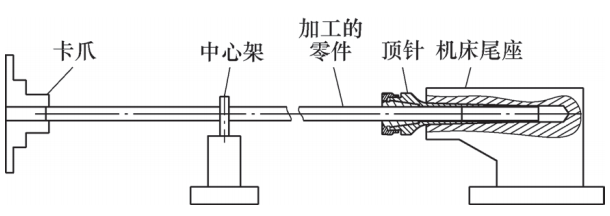

根据超细长杆产品特点,在机床、刀具及切削参数一定的情况下,因影响车削质量最重要的因素为装夹方式,故从装夹方式方面提出如下解决方案。根据公司现有设备情况,选择Mazak QTN200带尾座和单一中心架全功能数控车床,借鉴传统细长杆加工方法,采用“一夹一托一顶”方式加工(见图2)。

图2 “一夹一托一顶”方式加工示意

通过试制,发现高精度细长轴要实现在通用设备上采用“夹、托、顶”方式加工,对操作人员的技能要求较高,其中对顶针的使用技巧相当关键。因为细长轴受轴向力极易变形,尺寸、几何公差很难保证,严重影响产品质量,所以关注点转移到如何消除细长轴的轴向受力变形上。

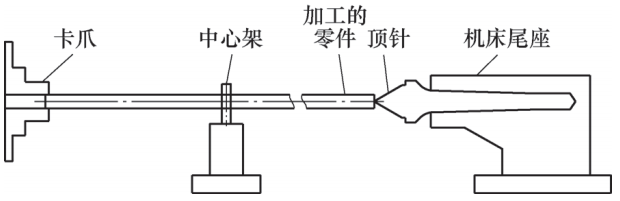

通过查阅资料,发现有一种专业加工超细长轴的数控车床,此机床的特点为无尾座但附带许多中心架,中心架只有径向夹紧力而无轴向力。受此启发,提出“一夹两托”的方案(见图3),将现有的尾座顶针转换为中心架的功能。

图3 “一夹两托” 方式加工示意

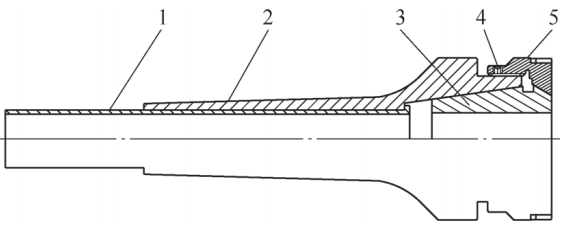

经过分析和实践,设计出一种新型可调节尾座顶针装置,其结构如图4所示,能够实现将尾座巧变中心架,变尾座的轴向顶紧为径向夹紧,消除细长轴受力变形,通过对顶针夹紧力的控制,可以实现消除细长轴在加工过程中因受力、受切削热而导致的热伸长量,消除变形。

图4 新型顶针装置结构

1—衬套 2—顶针主体 3—弹性夹套 4—内六角平端紧定螺钉 5—锁紧螺母

衬套用于对顶针尾部伸出部分零件进行稳固,可根据零件尺寸进行更换;顶针主体用于与尾座内锥配合[7];弹性夹套外锥面用于与顶针主体内锥配合,弹性夹套可根据产品尺寸进行选择更换;锁紧螺母用于通过螺纹与顶针本体联接实现轴向位移,导致弹性夹套变形,使得工件夹紧;内六角平端紧定螺钉用于防止加工过程中锁紧螺母松动。

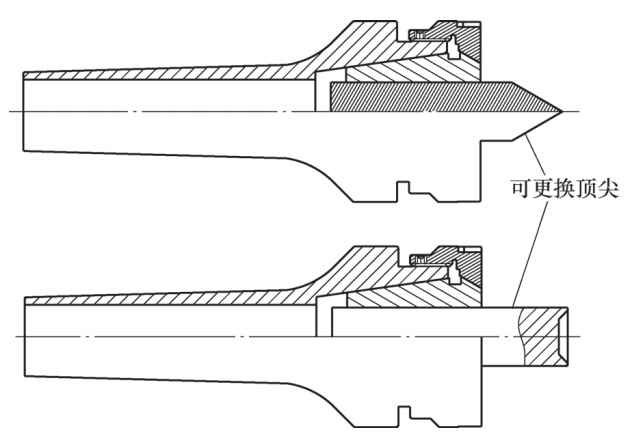

新型顶针装置可实现径向夹紧,同时涵盖常规顶尖功能(见图5)。可更换顶尖用于利用中心孔或外圆顶紧加工产品的情况,等同于常规顶尖的功能。针对不同规格的零件,仅需更换弹性夹套或顶尖,提升了顶针的利用率,降低了产品制造成本。

图5 新型顶针装置等同常规顶尖功能示意

PART 6工艺方案的实施

将阀杆通过“一夹一托(中心架)”方式车削出φ21 mm的夹持基准,选定内孔尺寸为φ21mm的弹性夹套。按顶针装置示意图安装各部件,结合中心架的移动,按图样分别车削各外圆[8]。

mm的夹持基准,选定内孔尺寸为φ21mm的弹性夹套。按顶针装置示意图安装各部件,结合中心架的移动,按图样分别车削各外圆[8]。

顶针装置的具体安装步骤如下。

1)通过“一夹一托(中心架)”方式车削出φ21mm的夹持基准。

2)根据车削出的φ21mm夹持基准外圆选定内孔尺寸为φ21mm的弹性夹套。

3)将顶针主体插入机床尾座锥孔内,使其配合紧密。

4)参照顶针装置结构图(见图4),依次将弹性夹头、锁紧螺母、工件(通过尾座移动调节位置)和内六角平端紧定螺钉安装到位,并使用扳手把紧锁紧螺母,注意把紧力度。利用内六角扳手锁紧螺钉。

5)利用百分表校验顶针夹持位置工件跳动情况,确保顶针安装到位。

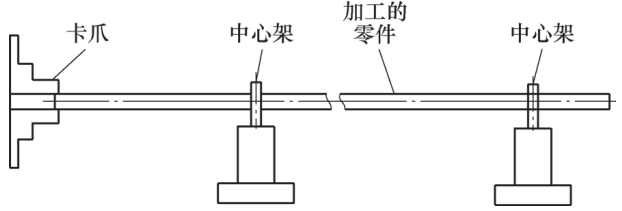

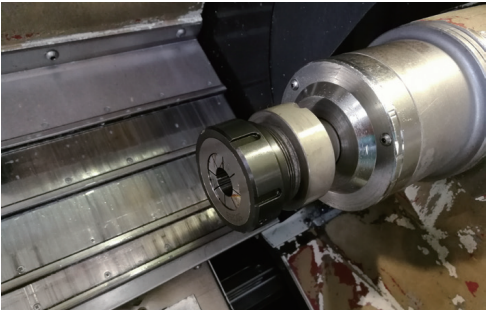

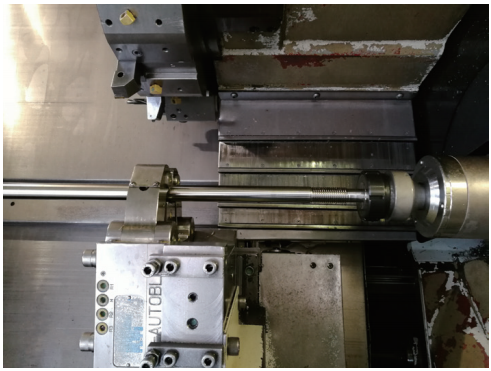

顶针在机床尾座的实际安装情况如图6所示。

图6 顶针在机床尾座的实际安装情况

新型阀杆车削加工工艺流程如下。

1)使用外圆车刀配合中心架移动,从卡盘端向顶针端分3段车削出中心架夹持基准外圆[9],即通过从卡盘向尾座端车削中心架夹持基准,夹持中心架后按同样方式车削第2段中心架夹持基准,通过车削基准架中心架的方式,利用中心架的移动完成所需位置中心架夹持基准的车削。夹持基准外圆留余量。

2)使用百分表对车削出的基准外圆检测跳动。

3)移动中心架至基准外圆夹持工件,利用百分表校验中心架夹持位置跳动,确保夹持前和夹持后百分表跳动0.005mm内。

4)使用外圆车刀以中心架为界半精车削阀杆的前后部分,复查中心架夹持部分跳动有无变化,精车削阀杆前后部分至成品尺寸。

5)移动中心架至已加工外圆,夹持已加工外圆车削基准外圆至成品尺寸,复查尺寸。

配合新型可调尾座顶针,阀杆“一架两托”加工方案如图7所示,新型顶针实际试加工应用如图8所示。

图7 “一夹两托”利用新型顶针装置加工阀杆示意

图8 新型顶针实际试加工应用

PART 7加工效果及优点

利用该方案加工试制阀杆3件,通过自检及专监检验圆柱度、同轴度和外圆表面粗糙度,3件全部合格,合格率为100%。同时该新型顶针装置还具有以下优点。

1)顶针通用性比较强,既能实现径向夹紧,同时也具有常规顶尖轴向顶紧的功能,具有广泛的通用性。

2)针对不同规格的零件,仅需更换弹性夹套或顶尖,提升了顶针的利用率和该装置的适用性。

3)当顶尖磨损之后,只需更换顶尖即可,而顶针主体等部件可重复使用,缩短了顶针制造周期,降低了成本。

4)实现了“顶针巧变中心架”,“一夹一托一顶”变为“一夹两托”,变轴向受力为径向夹紧,消除细长轴轴向受力,以此消除细长轴受力变形,保证其尺寸、几何精度。

5)通过对顶针夹紧力的控制,可以实现消除细长轴在加工过程中因受力、受切削热而导致的热伸长量,消除变形,保证质量。

6)结构精简,方便、安全,可靠性高。

7)该加工方法可以推广至小直径细长轴类零件的车削加工中,顶针可以应用到所有车床尾座上,具有一定的推广潜力和经济效益。

PART 8结束语

基于新型顶针小直径细长轴加工方法可实现将尾座巧变中心架,变尾座的轴向顶紧为径向夹紧,应用于细长轴加工时,通过对顶针夹紧力的控制,可以实现消除细长轴在加工过程中因受力、受切削热而产生的热伸长量,消除变形,为类似细长轴的加工找到了一种科学、合理的加工方案。新型顶针装置涵盖常规顶尖功能,针对不同规格的零件,仅需更换弹性夹套或自制顶尖头,提升了顶针的利用率,降低了成本。通用机床尾座由轴向顶紧改为径向夹持的新型尾座顶针装置具有很好的通用性和推广价值。