介绍了以虚拟Y轴控制的车铣复合加工中心为测试对象,通过对机床虚拟Y轴垂直度、定位精度、插补精度和圆精度等相关精度进行测试,并通过数控系统进行优化补偿,从而提高机床加工精度的方法。

PART 1序言

目前,我国数控机床生产能力及消费市场规模已全球领先,但在中高端高精度、多轴联动复合加工机床市场上,日本、德国等企业处于领先位置,成为我国制造业发展的挑战。而随着国内航空航天、新能源、医疗器械等行业的不断发展,目前在数控车床市场中,对于中高端车铣复合加工中心类数控机床的需求,特别是对带有Y轴的车削中心需求的客户日益增加[1]。

车铣复合加工中心Y轴通常有正交Y轴和倾斜Y轴(即虚拟Y轴)两种结构形式。相较于正交Y轴结构,虚拟Y轴具有高刚性、整体结构小型化等特点,可灵活降低机床高度,使机床整体结构更紧凑,同时通过Y轴的移动可提高机床的外圆键槽铣削能力。具备虚拟Y轴形式的车铣复合加工中心可广泛应用于精密复杂沟槽、非中心钻孔以及攻螺纹等零部件加工领域。

我单位自主研发的带有虚拟Y轴结构的某型号车铣复合加工中心,Y轴床身导轨与水平方向呈40°倾斜,X轴与水平呈70°倾斜。该结构具备较高的刚性。控制系统采用日本FANUC 0i TF PLUS系统(或其他国内外优质系统)和AC交流伺服驱动,操作方便,运转可靠,可对加工范围内各类零件进行各种车削、钻削和铣削加工。

为了更好地对车铣复合加工中心虚拟Y轴结构进行相关功能的调试、试验、测试、应用以及优化补偿[2],从而使机床最终达到最佳的实际加工应用效果,此次特进行下述试验。

PART 2虚拟Y轴联动插补控制技术

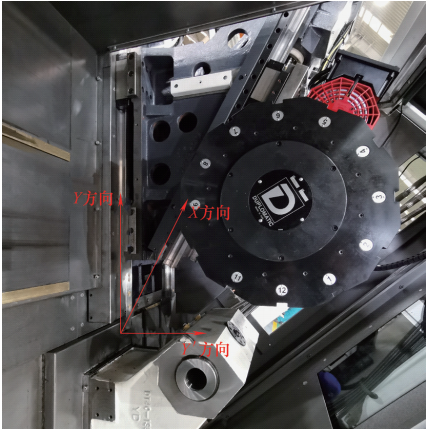

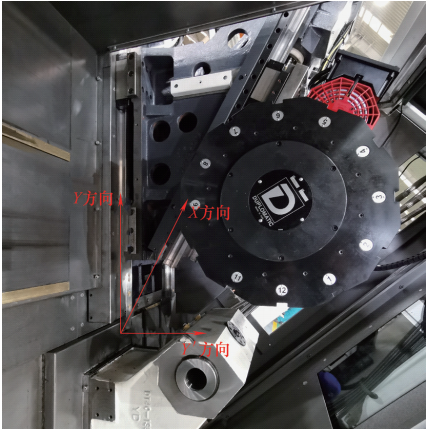

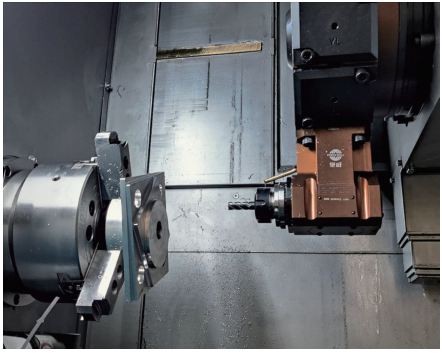

调试首先对虚拟Y轴联动插补控制进行调试。机床结构如图1所示,该车床轴构成为X+Y+Z+CS(第一主轴)+Sa(动力刀具轴),机床X轴与水平方向夹角为40°,Y轴平面与X轴平面夹角为30°。

图1 虚拟Y轴车铣复合机床结构

当直接使用倾斜Y轴进行编程加工时,假设需要刀塔在垂直于X轴的虚拟Y轴(以Y′轴代替)方向移动距离YL′,其他轴位置保持不变,则实际编程时需要同时移动X轴和Y轴进行联动插补,移动距离XL、YL分别为:

XL=YL′/tan30° (1)

YL=YL′/sin30° (2)

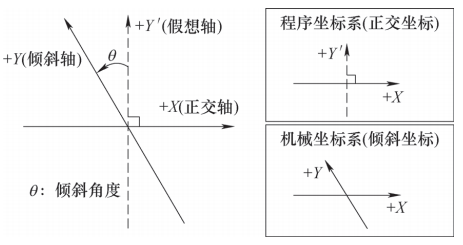

对于直接进行程序编写,尤其是当X轴与Y′轴联动时难度较高,因此需要通过数控系统的倾斜轴功能调试,可使X轴和Y轴以正交的方式进行编程和控制,降低程序编写难度。控制时应保证Y轴假想轴与X轴垂直且正方向向上,如图2所示。

图2 倾斜Y轴控制

使用Y轴作为倾斜轴控制,需要选择并开通“倾斜轴控制”功能,FANUC 0i TF PLUS数控系统中,可通过参数诊断号1270#0判断系统是否开通此项功能。

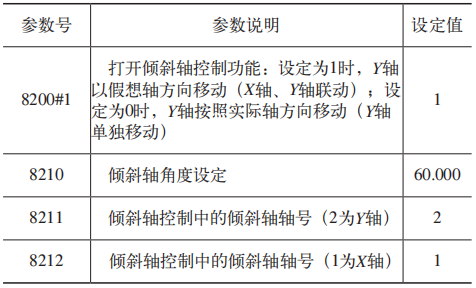

主要参数设定:FANUC 0i TF PLUS系统中,主要调整参数[3]见表1。

表1 Y轴定位精度对比

PART 3虚拟Y轴垂直补偿

X轴与真实Y轴之间的夹角为30°,通过系统插补运算,虚拟Y轴移动时与X轴之间夹角为90°。但是由于在零件加工、装配过程中必然存在微小误差,X轴和Y轴的实际夹角不一定完全精确为30°,因此需要确定X轴及Y轴之间的实际夹角,补偿至FANUC数控系统8210参数中,以确保虚拟Y轴运动时与X轴之间的垂直度能够满足标准要求。有两种方法可以完成:工件试切法和检具测量调试法。

3.1 工件试切法

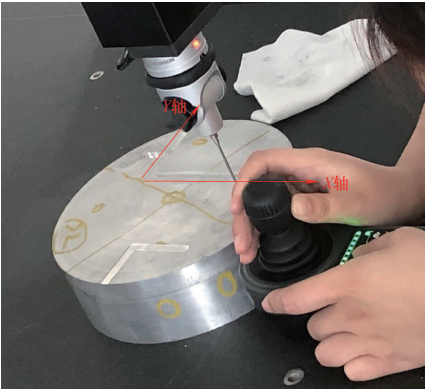

通过在机床上对工件进行实际试切加工,分别沿X轴、真实Y轴方向进行铣削加工,确定X轴、真实Y轴实际运动轨迹,再通过三坐标测量仪等测量仪器,对轨迹之间夹角进行测量,将实际测量值补偿至倾斜轴角度8210参数中,如图3所示。

图3 X轴-Y轴角度测试补偿

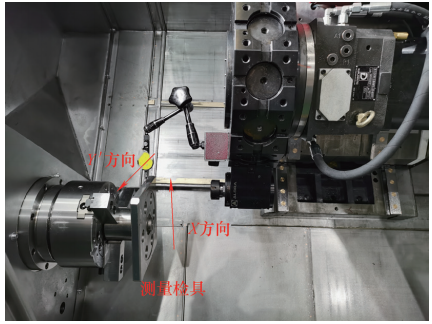

3.2 检具测量调试法

为简化测试调试流程,此次设计了虚拟Y轴垂直度专用检测检具,如图4所示,用检具代替实际切削进行垂直度调整。

图4 X轴-Y′轴垂直度测量检具

检具自身两相邻边互相垂直(<0.003/200)。检测时,将主轴切换至C轴模式,调整C轴角度,沿X方向移动刀塔,通过千分表检测读数,使检具X向直角边与X轴运动平行,再保持C轴位置不动,沿虚拟Y轴Y′方向移动刀塔,读取千分表在检具Y′方向上的两端差值a,通过计算得出理论角度偏差值θ′,并将此偏差值叠加补偿至参数8210中。

θ′=arctan(a/L) (3)

式中,L为检具直角边测量长度(mm)。经过实际应用测试,通过该检具可快速完成虚拟Y轴与X轴的垂直度调整。

PART 4虚拟Y轴定位精度测试补偿技术

虚拟Y轴定位精度测试补偿技术因为具有虚拟Y轴结构的机床在实际加工应用中,Y轴实际运动为复合插补运动,因此需要对虚拟Y轴的定位精度进行测试、补偿。在FANUC数控系统中,螺距误差补偿、反向间隙补偿等参数,对应的均为真实X轴、真实Y轴。而实际测试补偿对象为虚拟Y轴,对于两者的不统一,可以采取两种方法解决:一是测试并补偿真实Y轴,靠X轴、真实Y轴的精度间接保证虚拟Y轴的联动精度;二是测试虚拟Y轴,按计算数据补偿至真实Y轴。以下为两种补偿方式的效果对比。

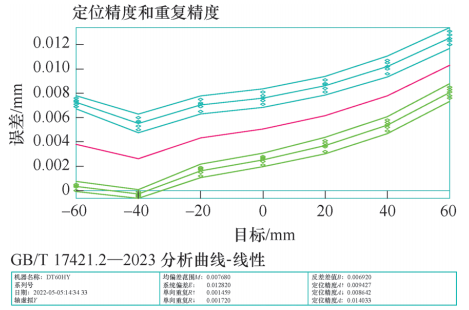

4.1 测试并补偿真实Y轴,间接保证虚拟Y轴

实际对真实X轴、真实Y轴进行定位精度测试并进行螺距误差补偿,然后再测试虚拟Y轴,测试结果如图5所示。采用RENISHAW XL80激光干涉仪,对机床Y轴定位精度进行测试。

图5 测试并补偿真实Y轴后虚拟Y轴的定位精度

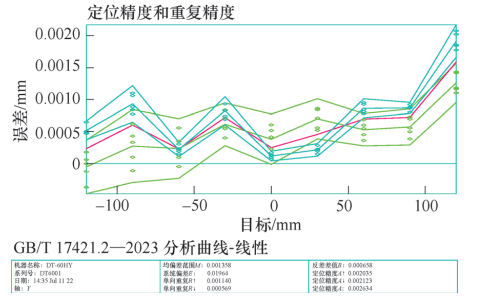

4.2 测试虚拟Y轴,按计算补偿至真实Y轴

补偿后虚拟Y轴定位精度测试结果如图6所示。

图6 测试虚拟Y轴后折算补偿至真实Y轴虚拟Y轴定位精度

4.3 两种补偿方式效果对比

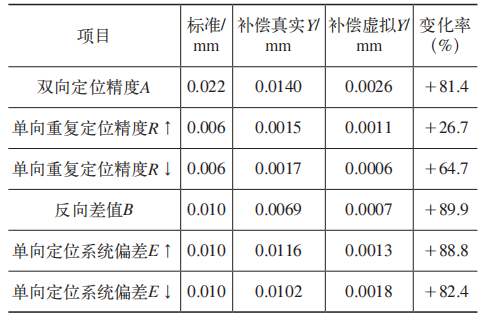

两种补偿方式效果对比见表2。

表2 Y轴定位精度对比

由测试结果可得出结论,通过测试虚拟Y轴,以及比例计算后补偿真实Y轴,比直接测试、补偿真实Y轴的螺距误差小,精度有明显提升。

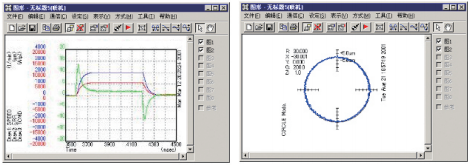

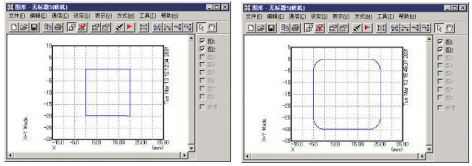

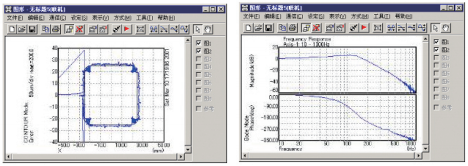

PART 5伺服优化测试通过FANUC SERVO GUIDE软件,对包括虚拟Y轴在内的进给轴进行伺服优化测试调整,主要包括:各轴快移时间常数的调整、标准圆弧测试(X-Z平面)、对倾斜轴的圆弧测试(X-Y平面)、方形测试、方形带1/4圆弧测试、Cs轮廓控制测试、振动频率测试及伺服频率响应测试等,如图7~图9所示。

a)快移时间常数的调整 b)圆弧测试

图7 快移时间常数的调整、圆弧测试

a)方形测试 b)方形带1/4圆弧测试

图8 方形测试、方形带1/4圆弧测试

a)Cs轮廓控制测试 b)伺服频率响应测试

图9 Cs轮廓控制测试、伺服频率响应测试

主要从速度和位置增益、插补后时间常数、圆弧半径减速、拐角减速允许速度差、切削进给时间常数和速度前馈等几个方面着手进行调整。

通过反向间隙(Backlash)、反向越冲(Reversalpeaks)、周期误差(Cyclic Error)、比例不匹配和伺服不匹配[4]等方面,对FANUC系统主要参数进行优化调整,提升机床动态性能。参数包括:No.1622(各轴切削进给的插补后加减速时间常数)、No.1769(插补后加减速时间常数)、No.2005#1(前馈有效)、No.2092(先行前馈系数)及No.1825(位置环增益)等[5]。

PART 6实际加工应用测试

为验证Y轴精度调试效果,在调整前后,对NAS试件进行试切(见图10),进行加工精度对比和表面质量对比。

图10 NAS试件加工

6.1 加工精度对比测试

加工精度对比见表3。

表3 NAS试件精度对比

从试验结果可得出,经过优化调整后加工精度有明显提升。

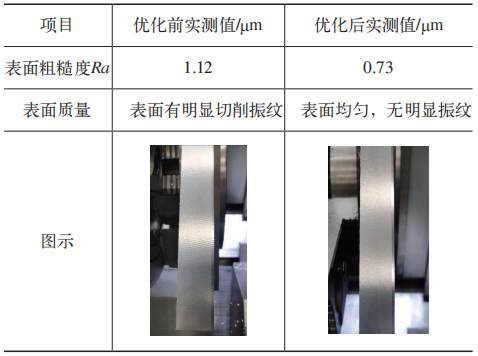

6.2 加工表面质量对比测试

伺服优化前后,对虚拟Y轴铣削加工表面质量对比见表4。

表4 虚拟Y轴加工表面质量对比

伺服优化前,加工表面有较明显切削振纹,经过优化调整后,表面振纹得到明显改善。优化调整前,表面粗糙度值Ra=1.3μm,经过优化调整后表面粗糙度值Ra降为0.7μm。由上述试验测试结果可得出,经过伺服优化测试调整,切削零件相关精度和表面质量得到显著改善和提升。

PART 7结束语

本文介绍了带虚拟Y轴的车削中心结构,以及进行X-Y平面垂直度测试及补偿,虚拟Y轴定位精度测试及补偿,相关伺服优化调整,实际切削NAS工件对比等,得出如下主要结论。

1)通过两种方法测试X轴和真实Y轴之间的实际夹角,或通过系统参数进行补偿,都可保证X轴和虚拟Y轴之间的垂直度满足标准和使用要求。

2)通过对两种虚拟Y轴定位精度的螺距误差补偿方法实际的应用对比,证明通过直接测试虚拟Y轴定位精度,经过比例计算后补偿真实Y轴的螺距误差补偿数据,优于测试真实Y轴定位精度并进行螺距误差补偿,间接保证虚拟Y轴定位精度,效果有明显提升。

3)通过FANUC系统SERVO GUIDE软件,对机床系统相关伺服参数进行优化调整,可显著提高机床运动插补精度,机床加工试件的插补铣圆圆度精度、Y轴插补直线度和零件拐角处轮廓度误差等精度也可明显提升。

4)经过对机床进行优化前、后加工NAS试件精度的对比,加工精度和加工表面质量都得到明显提升。可以得出结论:经过相关优化、补偿调整后的虚拟Y轴,可达到比较满意的实际应用效果。