针对螺纹车削使用成型刀价格昂贵、通过手工磨削很难保证加工质量的难题,采用CAXA数控车进行特殊螺纹编程,在保证质量的同时又可以降低生产成本。

PART 1序言

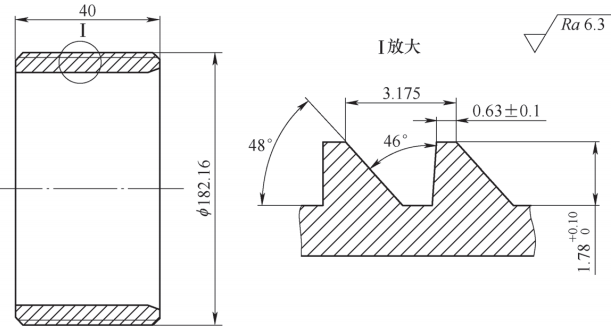

螺纹车削在机械加工中占有重要地位,通过成型刀车削螺纹可保证加工精度、提高生产效率,但是特殊螺纹的成型刀价格昂贵,甚至买不到。若用手工磨削,则很难保证质量。通过采用CAXA数控车进行特殊螺纹编程,则可以在保证质量的同时降低生产成本[1]。本文以石油设备中常用的锯形螺纹(见图1)为例介绍,利用CAXA CAM数控车2022(X64)软件进行编程。

图1 螺纹图样

该螺纹为单线螺纹,螺距3.175mm,牙高1.78mm,牙型角46°,传导牙侧角为48°,承载牙侧角为4°,右旋螺纹,螺纹大径182.16mm,工件材质42CrMo,硬度285~320HBW。螺纹牙底允许有圆弧,最大为R0.25mm。螺纹车刀选用夹角30°、刀尖圆弧半径为0.2mm的尖刀进行车削。车床选用FANUC Series 0i-TF系统卧式车床。螺纹检验选用投影仪,使用脱模膏,在投影仪上检验。为方便检验,可绘制50倍放大图和脱模切片进行比对。

PART 2软件设置

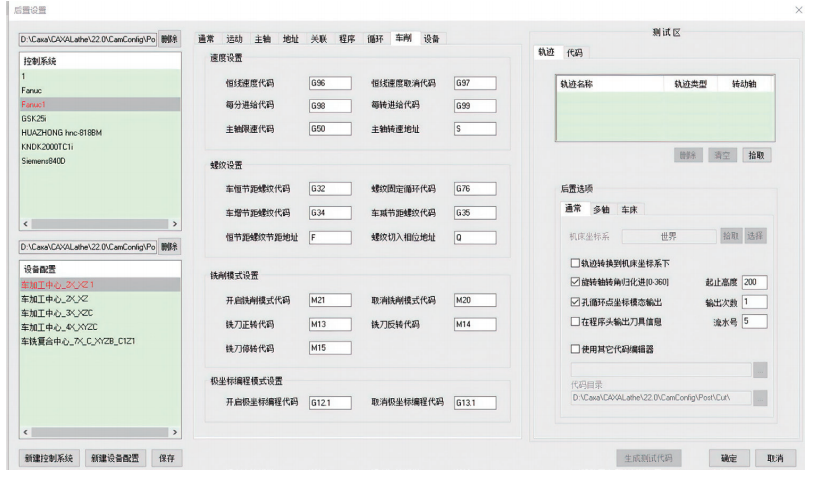

后处理设置:打开软件,点击“数控车”,单击“后置设置”,选择“主轴”,界面如图2所示。单击左下角“新建控制系统”“新建设备配置”,单击“保存”。分别设置为:主轴正转M03,主轴停止M05,开冷却液M08,关冷却液M09,程序停止M30。选择“车削”,界面如图3所示,应用节距螺纹编程指令G32。根据操作系统设置完成后,单击“确定”。

图2 后置设置主轴界

图3 后置设置车削界面

PART 3创建加工图样

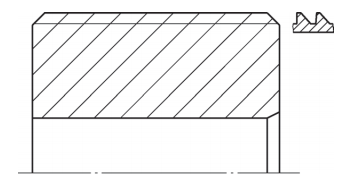

利用CAXA数控车编程前,首先要在CAXA数控车软件中创建1:1二维图样,工件中心轴线和软件X轴重合,右端面和软件Y轴重合,即二维图样和数控车工件坐标系一致,工件零点设置在右端面中心。在工件右侧约6mm处绘制一个完整的螺纹牙型,保证螺纹牙型大径及小径与工件在同一水平线上,尺寸保持一致,如图4所示。首牙螺纹牙型位置的选择原则:保证进刀和工件不能相撞,尽可能减少空走刀的距离,日常编程中应根据螺距的大小和刀具情况绘制首牙螺纹的位置。

图4 CAXA图样及完整牙型

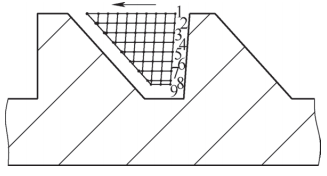

在螺纹牙型上绘制网格(见图5),按照牙型轮廓偏移0.3mm。本次选择刀尖圆弧半径为0.2mm,以刀尖圆心为刀具中心点,精加工单边留余量0.1mm。网格间距设置为为0.2mm,此牙型直径方向分为9层。图5中网格交点黑点作为下一步的编程起刀点。

图5 牙型划分网格

PART 4创建刀路轨迹

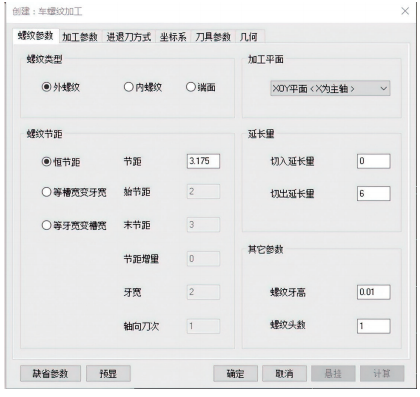

单击菜单栏“数控车”,选择“车螺纹加工”,单击“螺纹参数”,界面如图6所示。选择“外螺纹”,恒节距3.175mm,切入延长量为0mm,切出延长量为6mm(为了避免螺纹未车通,造成螺纹无法拧接到位)[2]。数值的设定根据螺纹螺距的大小、刀具情况以及螺纹终点的选择调整,螺纹牙高设置为0.01mm,螺纹头数1。

图6 螺纹参数设置界面

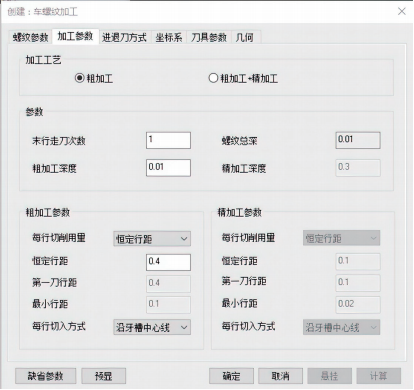

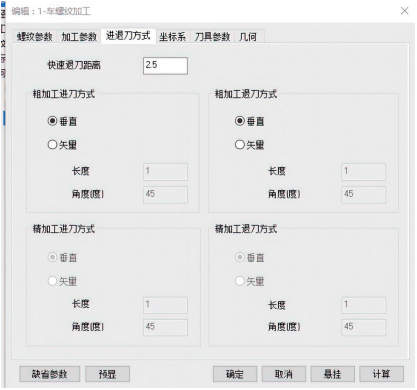

设置加工参数(见图7 ):粗加工深度0.01mm;设置进退刀方式(见图8):快速退刀距离设置为2.5mm,此距离一般不小于牙高即可。

图7 加工参数设置界面

图8 进退刀方式设置界面

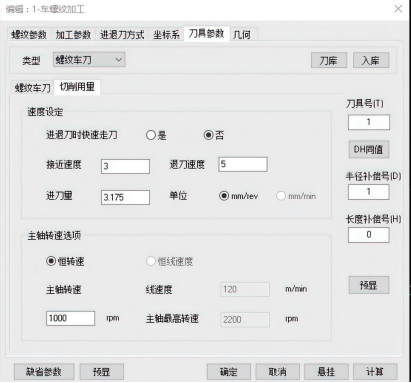

设置刀具参数(见图9):刀具号填写1,切削用量里的进退刀时快速走刀选择“否”,接近速度设置为3mm,退刀速度设置为5mm,进刀量已默认为3.175mm,单击“入库”。

图9 刀具参数设置界面

单击选项卡中的“几何”,螺纹起始点选择图5中网格右上角的点1,螺纹终点选择螺纹左侧倒角与大径接触处。进退刀点的选取需要和螺纹起始点在同一竖直方向上,为了便于选择,需要从螺纹起始点做一条竖直辅助线,长度大于图8中进退刀方式中快速退刀距离的数值,本次设置长度为5mm,如果数值设置过大,会造成空刀路过长,浪费时间。最后单击“确定”,即可生成刀路。

复制刀路:单击生成的刀具路线,整条刀路被选中,单击鼠标右键,平移复制,以刀具路线图右下角为基点,依次将刀路复制到图5牙型划分网格上的黑点处,复制顺序为从右至左,第一层复制完成后,第二层同样从右至左,依次类推。复制刀路,也可使用标题栏的“常用”→“工具栏阵列”命令。需要强调的是最终生成程序的走刀路线与复制刀路的顺序有关系,所以复制刀路必须按照一定的顺序进行,否则有可能发生扎刀或撞刀等安全事故。

PART 5后处理生成程序

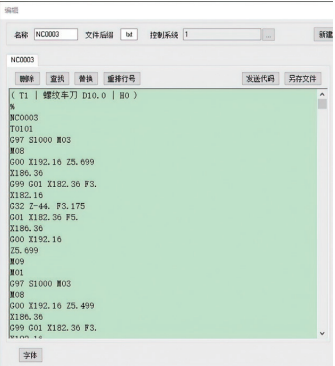

在生成刀路后单击菜单栏中的生成后置代码图标,选择所需要的车床系统和存储位置,设置完成后单击确定,选择刀路,即可生成程序[3],界面如图10所示。使用CIMCO edit 8.02.16软件,对生成的程序进行仿真,确认刀路无误后将程序导入数控车床。

图10 后处理程序生成界面

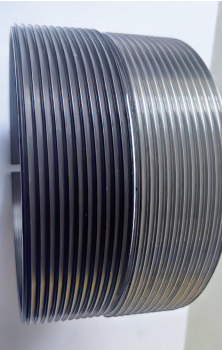

程序修改:后处理中刀具转速S1000、M03、M08、M09和M01重复出现,建议删除。程序的起始位置添加转速及快速定位点确保刀具安全位置,在程序尾部添加车削完成换刀安全位置。将程序导入数控机床,加工出成品(见图11),为了方便观察,左侧表面经过磷化处理,右侧为机加工后成品。使用脱模膏在50倍投影仪投影牙型轮廓(见图12),经检测,牙型尺寸和角度均能满足图样要求,且螺纹传导牙侧和承载牙侧表面平滑,无明显接刀痕迹。

图11 加工成品

图12 牙型轮廓

PART 6结束语

CAXA数控车车削特殊螺纹解决了无成型刀可用的难题,从一定程度上降低了螺纹的编程难度,同时也保证了生产质量,有利于提高生产效率、降低生产成本,为企业生产提供了便利。具体总结如下。

1)该方法通用性强,适用于各种异形螺纹,解决了小批量螺纹生产刀具定制的问题。

2)该程序使用刀具刀尖进行车削,安装刀具时应确保刀具两侧切削刃不与工件干涉。

3)在牙型划分网格时,考虑到螺纹牙型尺寸的因素,往往不能做到100%均分,但是实际网格可根据机床、刀具和产品等实际情况进行划分。

4)最终生成程序的走刀路线与复制刀路的顺序有关,所以复制刀路必须按照一定的顺序进行,否则有可能发生扎刀或撞刀等安全事故。

5)尖刀对刀时,直径方向车刀轻轻碰到工件外圆即完成对刀。由于使用刀具圆弧圆心为中心编程点,故尖刀刀补中需要添加磨耗,外螺纹为负值,具体为两倍刀尖圆弧半径,本案例中刀补-0.4mm。

6)本案例预留精加工余量0.1mm,需要进行精加工处理,只加工螺纹的两侧和牙底,精加工刀路步距更小,需要根据实际情况调整。

7)该方法同样存在缺点,如加工时间长、精度不如成型刀高等,若有需要可用成型刀精加工。