引言

随着我国国民经济持续发展和城市人口较快增长,交通拥堵及大气污染等问题日益严峻,加速轨道交通发展已成为必然。铝合金车体[1-2]作为轨道车辆的关键构件,其焊接质量和效率直接关联到车辆的整体品质、制造成本与生产周期[3-4]。在众多焊接方法中,熔化极惰性气体保护焊(MIG)[5]具有成本低、可靠性高和适应性强等优点被广泛用于轨道车辆车体焊接制造中。然而,由于铝合金的高热敏感性、强导热性等因素影响,MIG焊接速度普遍低于0.8m/min,以避免出现热裂纹、咬边、未焊透等缺陷,导致焊接效率不高,制约了轨道车辆制造技术的发展。

尽管采用特殊专利保护气技术(如T.I.M.E焊)或复合热源技术(如激光-MIG、多丝焊等)可在一定程度上提高铝合金MIG焊焊接速度,但这些改进型工艺在升级车体弧焊产线时存在改造成本高、耗时长、焊接参数调控繁杂等问题,限制了其在制造业的大面积推广应用。此外,CMT、CMT-A、Cold Arc等低热输入焊接技术的送丝速度较低,不适用于4mm厚车体对接焊缝全熔透高效焊接;而交流脉冲MIG熔深较浅[6],难以满足长大薄壁件(4mm厚)全熔透要求。交流MIG熔深浅的原因是:铝合金传统脉冲MIG焊采用直流反接,阴极产热多(电子为场致发射),母材熔深大;当采用交流时,周期性出现直流正接,工件产热少,母材熔深变浅。因此,AC MIG或AC P MIG均不适合4mm厚铝合金车体全熔透焊接,企业均采用传统DCEP 脉冲MIG焊。因此,如何在保证生产进度及产品质量的前提下,通过原理、技术、工艺创新,改进在役铝合金车身MIG焊接装备,低成本地大幅度提高其焊接速度与生产效率,实现降本增效,是提升轨道交通焊接工艺的制造价值,促进我国轨道交通行业的发展、提高市场核心竞争力的关键助推器之一。

近年来研究表明,利用外加磁场改善电弧焊焊接工艺,具有成本低、附加耗能少、易操作等优点,已成为当今研究的热点之一[7-10]。王林[11]等人发现,横向磁场可增加MIG电弧下方液态金属层厚度,降低液态金属流纵向速度并增加其横向流动速度;在2.4m/min焊速下,仍可有效抑制驼峰焊道的产生。樊丁[12]等人通过引入纵向磁场,有效降低了熔化极气体保护焊焊接飞溅,优化了焊缝成形。张培磊[13]等人发现外加纵向磁场可促使铝合金冷金属过渡焊接电弧一定程度旋转,进而对其熔池产生搅拌作用。该作用不仅能显著抑制焊缝气孔缺陷,而且细化了接头组织、改善了焊缝成形。Yue[14]等人研究发现,外加横向磁场可通过压缩电弧,以提高电弧稳定性,抑制未焊透、咬边等焊缝成形缺陷。特别是横向磁场强度达到24mT时,其原短路过渡演变为亚射流过渡,焊接过程更加稳定。然而,上述研究研究均采用单一外加磁场,难以充分结合多种电磁场的各自优势,综合调控熔体金属在各方向运动状态。Nomura[15]等人将尖角磁场应用到高速TIG焊,通过将电弧等离子体的横截面由圆形变为椭圆形,显著改善焊缝外观成形。武传松团队[16]提出了新型脉冲复合磁场辅助MIG高速焊接技术,研究发现,研制的励磁电源能够提供足够高精确的励磁频率和励磁电流,以调节电弧和熔滴的行为,抑制咬边缺陷,同时也避免因液态金属流动宽度的变窄而导致后向液体流动速度增加。

为此,本文结合轨道车辆铝合金车体焊接产线实际需求,对磁场发生装置及励磁电源进行设计优化,以产生高质量的脉冲复合磁场。通过开展焊接工艺试验,优化励磁参数,抑制了焊缝缺陷。结合焊接接头的外观成形、金相组织、晶粒尺寸、显微硬度、抗拉强度及疲劳强度,深入分析励磁参数对焊接接头性能的影响。

磁控弧焊设备及原理

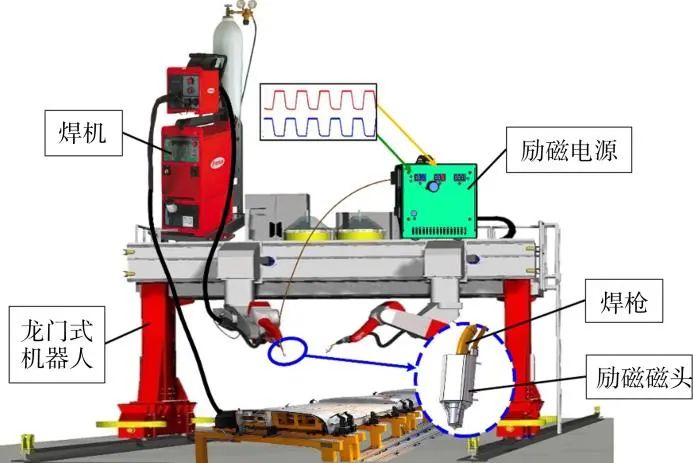

试验系统由龙门式机器人、焊机、励磁系统和焊接参数采集系统组成,如图1所示。励磁系统主要由励磁电源和励磁磁头构成。其中,励磁电源产生的双脉冲电流波形,相位差180°,励磁电流波形的占空比为50%,励磁电流0~50A,励磁频率10~150Hz。

图1 轨道车辆铝合金车体焊接试验系统示意

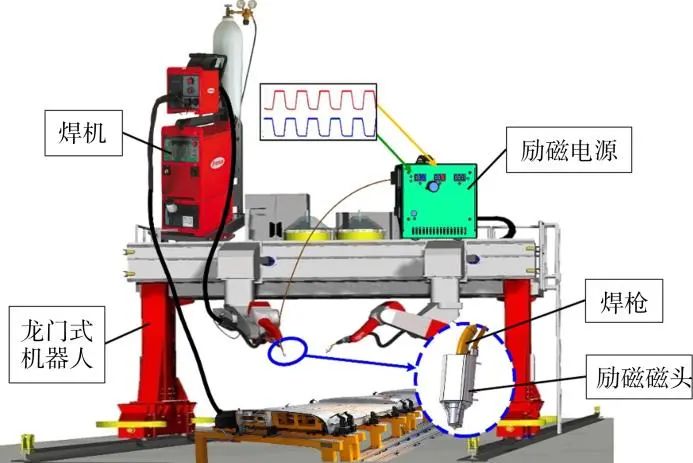

新型脉冲复合磁场励磁装置包括铁心、3个励磁磁头和2组励磁线圈。励磁线圈由漆包铜线缠绕制成,通电方向及励磁电流波形如图2所示。励磁磁头共3个,磁极连线按0°-90°-180°分布。2组独立的励磁线圈(300匝/组)感抗为0.14mH/组,绕组方向相同。在保护壳体作用下,励磁装置可在350℃的环境温度下连续长期工作。励磁电源采用SiC串联移相全桥方案,经第三方检测,当置信因子为2时,其励磁频率的测量不确定度(Urel)为1%,励磁电流(2~10A)测量不确定度为4.5%。

图2 新型脉冲复合磁场励磁装置示意

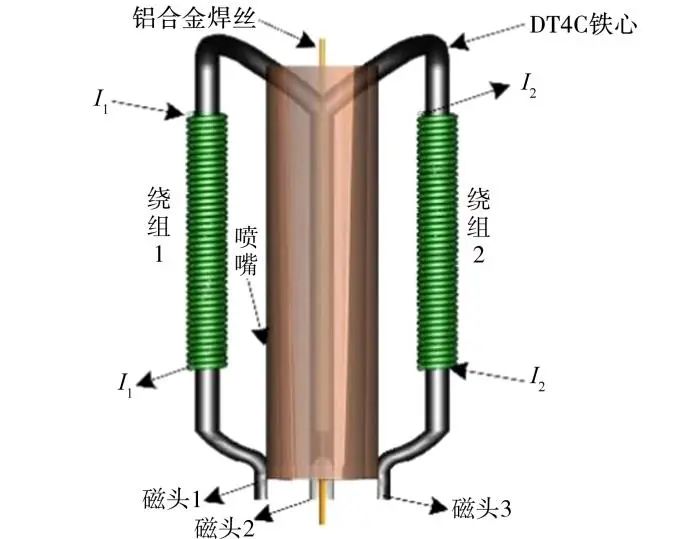

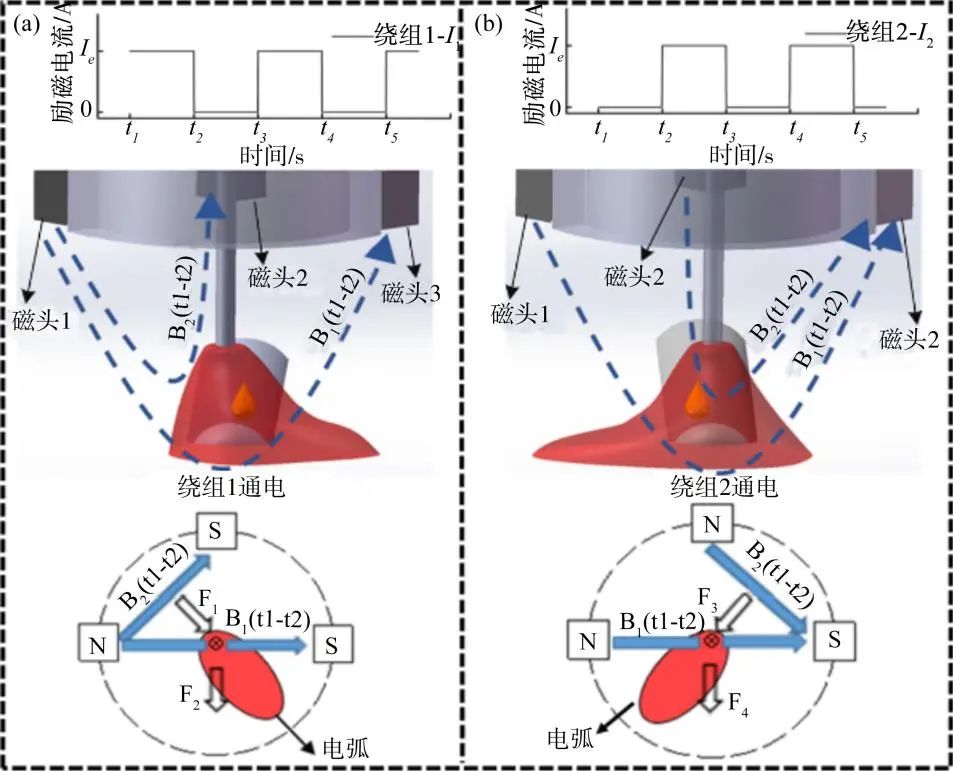

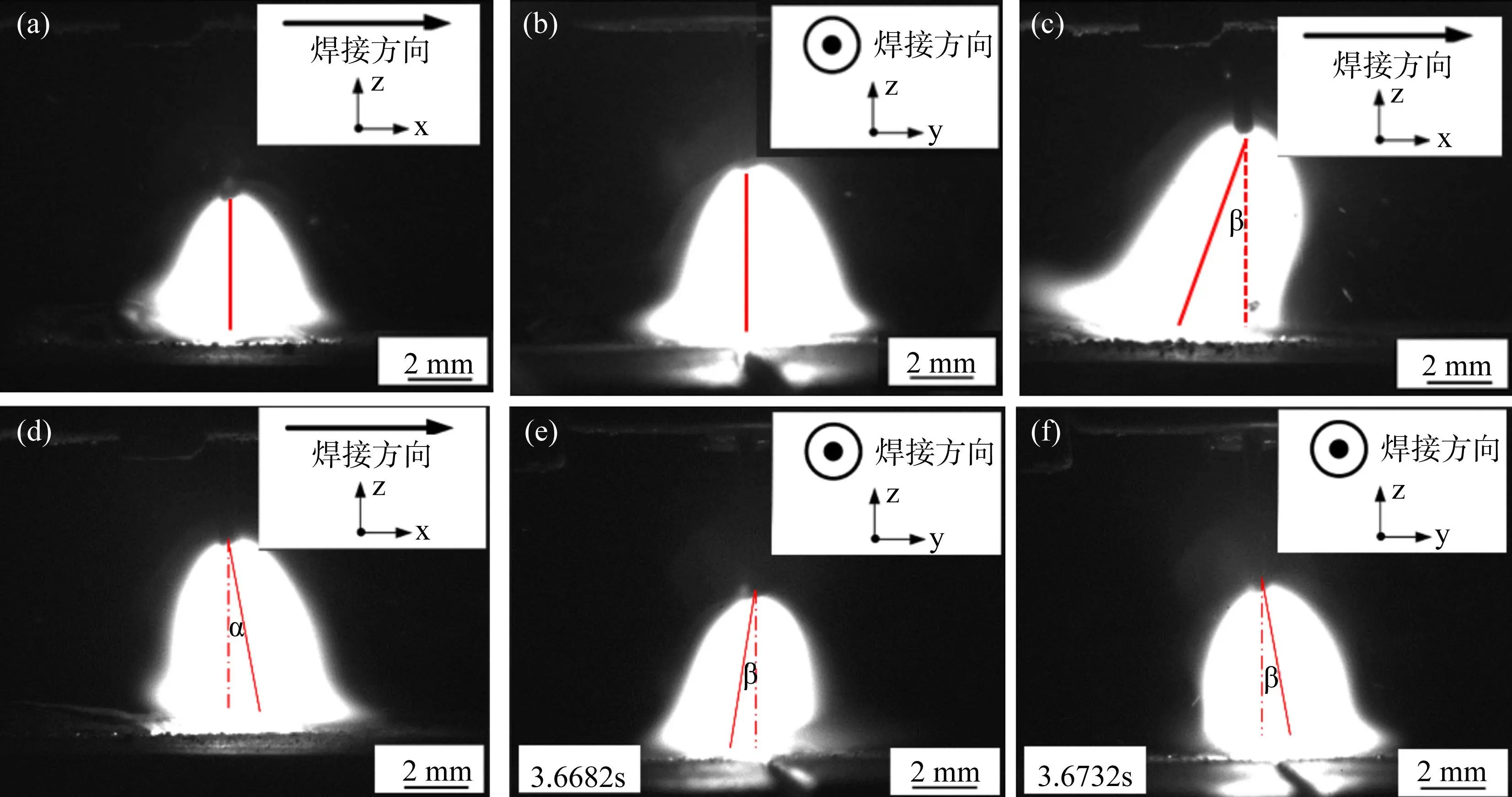

当1号线圈通电(Ie)时,2号线圈处于基值(0A)。此时,磁头1、磁头2、磁头3产生的磁极分别为N极、S极、S极。脉冲复合磁场产生的磁场和电磁力如图3a所示,这种复合磁场的作用下,电弧和熔滴会产生横向偏转和沿焊接方向前倾。当2号线圈通电时,1号线圈处于基值(0A),此时通电磁头1、磁头2、磁头3产生的磁极分别为N极、N极、S极。复合磁场产生的磁场和电磁力如图3b所示,所产生的复合磁场促使电弧和熔滴产生与1号线圈通电时相反的横向偏转,同时也会产生前倾状态。如图4所示,当焊接速度为0.75m/min时,电弧既不后托也不左右变动(见图4a、4b);而当焊接速度提高到1.2m/min时,电弧发生严重后托,此时仍不发生左右变动(见图4b、4c);当励磁线圈通入双脉冲电流波形后,电弧及熔滴将在复合电励磁作用下会周期性左右摆动,并沿焊接方向前倾(见图4d~4f)。

图3 新型脉冲复合磁场调控原理

(a)0.75m/min (b)无磁场时电弧左右摆动

(c)1.2m/min (d)8A、120Hz

(e)t=3.668 2s (f)t=3.6732s

图4 不同参数下MIG焊接电弧

试验材料及方法

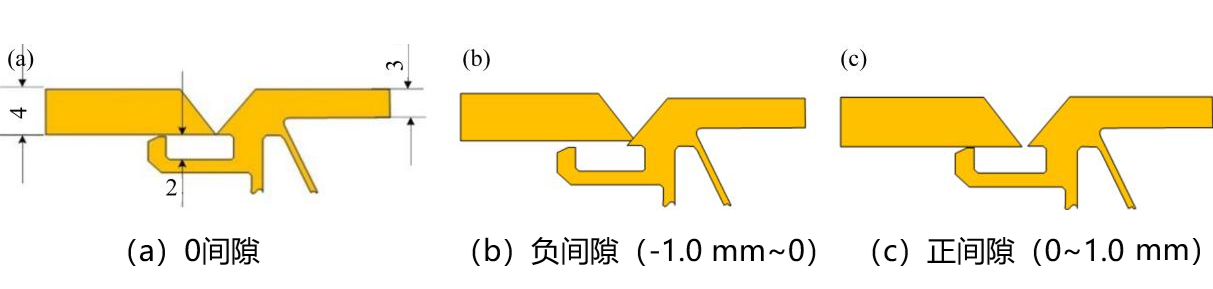

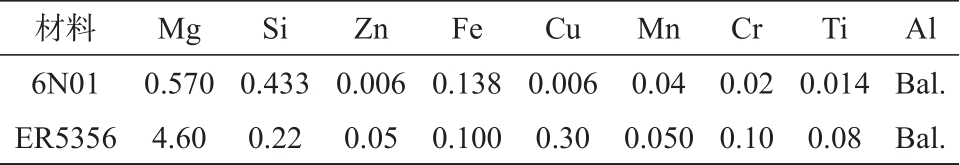

试验材料为6N01-T5铝合金,工件尺寸1500mm×50mm×4mm,实际坡口如图5所示,下方留有2mm凹槽衬底。焊前采用激光清洗设备对型材坡口及两侧40mm内区域预处理直至呈现金属光泽。焊接保护气体为99.99%工业氩气,气流量30L/min。焊接填充金属为ER5356铝焊丝,焊丝及母材化学成分如表1所示。

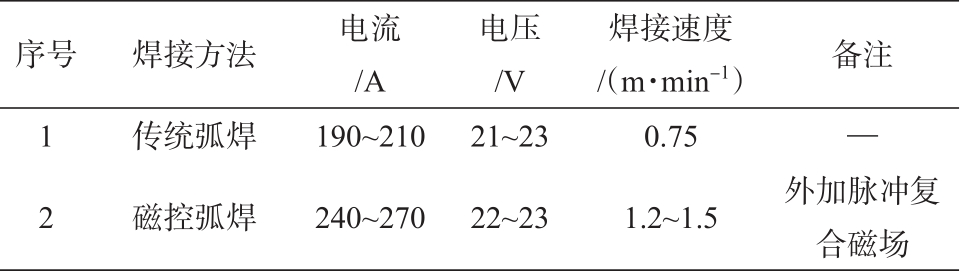

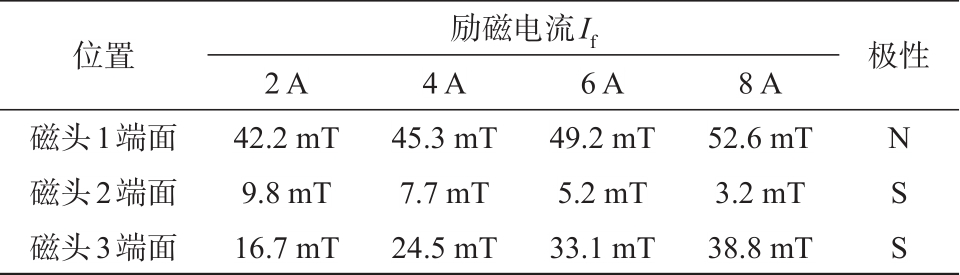

试验采用脉冲高效磁控弧焊开展高速焊接(>1.0m/min[17]),传统弧焊参数作为对比。焊接试验参数如表2所示,励磁电流与磁场强度关系如表3所示。

图5 工件坡口示意

表1 6N01铝合金及 ER5356焊丝化学成分

(质量分数,%)

表2 焊接试验参数

表3 励磁电流与磁场强度关系

结论

本文针对6N01铝合金车体高速MIG焊接过程中焊缝成形不良及焊接接头质量差等问题,研究了外加脉冲复合磁场对焊接工艺的影响。通过优化励磁参数和焊接参数,实现了铝合金车体长大薄壁型材对接接头的高效焊接,并得出以下结论:

(1)磁控弧焊能够降低热输入,同时将焊接速度从0.75m/min提高到1.2m/min,焊接效率提高了71.4%。

(2)通过脉冲复合磁场调控电弧摆动,使得熔融金属横向铺展进而降低温度梯度,采用磁控弧焊时焊接接头的熔合区宽度减小,热影响区晶粒细化。

(3)传统弧焊时焊缝区的最大晶粒尺寸为123.27μm,磁控弧焊时焊缝区的最大晶粒尺寸为127.83μm;而磁控高速焊的平均晶粒尺寸68.96μm略小于传统弧焊的74.31μm。

(4)传统弧焊时,焊接接头的平均硬度值为71.97HV,平均抗拉强度为193MPa;磁控弧焊接头的平均硬度为70.07HV,平均抗拉强度为187 MPa。两种焊接条件下的硬度与抗拉强度相差甚微。

(5)磁控弧焊疲劳试验结果表明,存活率50%中值疲劳极限σ50%=132.5MPa;工程误差δ≤5%,置信度95%,失效概率1%的安全疲劳极限σ(0.01,0.95)=108MPa;工程误差δ≤5%,置信度90%,失效概率1%的安全疲劳极限σ(0.01,0.95)=110MPa,接头疲劳强度满足工艺要求。