日本OKK全新力作:高效卧式5轴加工中心“HX500”

高效空间利用的卧式5轴加工中心“HX500”,

实现了在同级别产品中领先的紧凑化设计。

兼具Nidec OKK传统的高刚性结构和高速性的高效加工机。

为电动汽车、机器人等领域日趋复杂且种类繁多的小型零部件的加工工序集成提供更加高效的加工解决方案。

日本OKK株式会社精心研发出卧式5轴加工中心的新机型 “HX500”。这是为了精准响应电动汽车、机器人等领域高精度且日益复杂的零部件的高效加工需求。

在OKK传统的高刚性主体结构基础上,采用了由直驱电机驱动的高速双轴工作台和高速自动换刀装置(ATC),以此来缩短加工周期。另外,针对影响加工精度的切屑问题,通过工作台翻转(倒挂)的方式,使工件内的切屑直接落入中心槽并迅速排出机外,从而实现长时间加工。采用500毫米正方形托盘,其占地面积在同级别中极为紧凑,实现了高效的空间利用。

本机于11月5日至10日,在东京国际展览中心举办的日本国际机床展览会(JIMTOF2024)上首次展示。在展会现场,对飞机和通用零件的工件加工进行实际操作演示。

卧式5轴加工中心HX500

HX500作为能实现高速、高精度加工的5轴加工中心,采用了能稳固支撑工作台的高刚性本体结构。此外,A轴(倾斜)和B轴(回转)采用直接驱动电机,Z轴采用双驱动轴,X、Y、Z轴各轴的快速进给速度达到65m/min,A轴最高转速为50min⁻¹ ,B轴最高转速为100min⁻¹,实现了高速进给,并且还兼具高速自动换刀功能(ATC),能大幅缩短非切削时间,再加上最高转速为15,000min⁻¹的主轴进行高速加工,可以从整体上缩短加工周期。

此外,对于对加工精度有重大影响的切屑处理,通过无平坦部的倾斜罩以及冷却液对切屑的冲刷,使切屑被引导至中心槽内,从而防止切屑在机床内堆积。此外,将A轴回转范围扩大至- 30度到+210度,可在工件翻转状态下连续加工,大幅提高了切屑排出能力。

在易用性方面,除了上述切屑排出性能的提高外,通过本公司独有的APC机构(自动托盘交换装置),将装夹部的托盘上表面高度降低至1050mm,大大减轻了操作人员的负担。

此外,为了便于在各种生产现场进行机械布局,将机械安装面积缩小至约15㎡(2.6×5.62 m),实现了在同级别产品中领先的紧凑化设计。

日本OKK将一如既往地致力于新技术的开发与拓展,不断推出贴合用户需求的创新产品,以丰富的产品线,灵活应对并满足市场的需求。

咨询电话:135 2207 9385

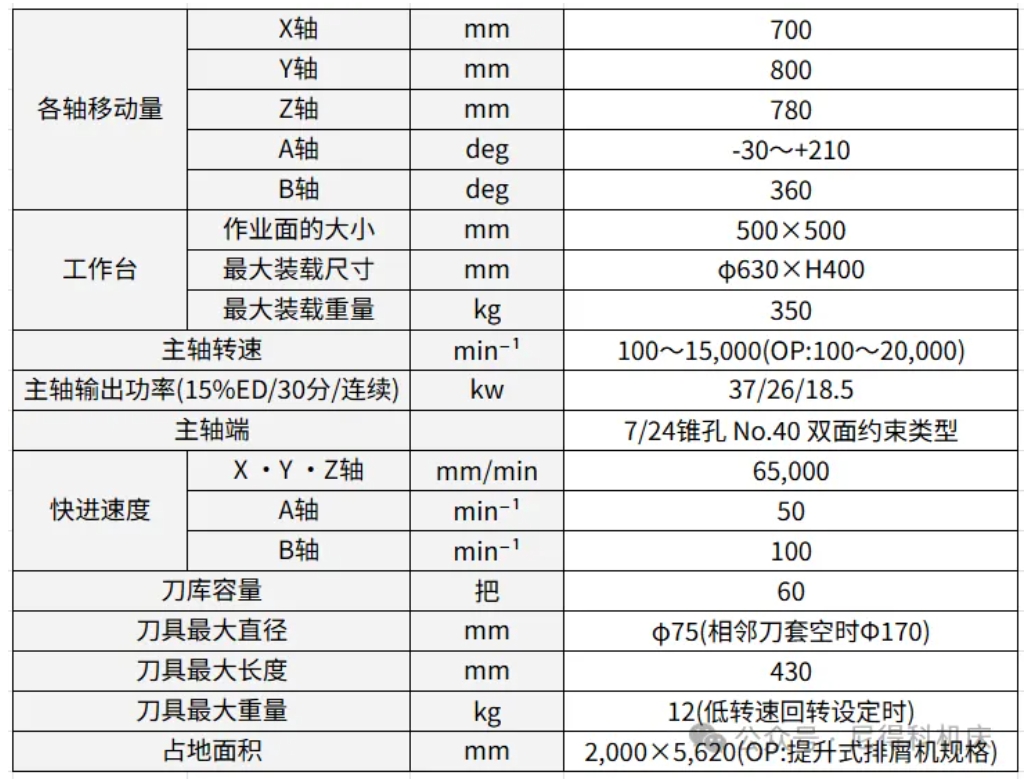

HX500的主要规格: