利用夹紧元件提高生产灵活性

C 32 U 加工中心 |RS 1 机器人

“单一来源的铣削和自动化 ”

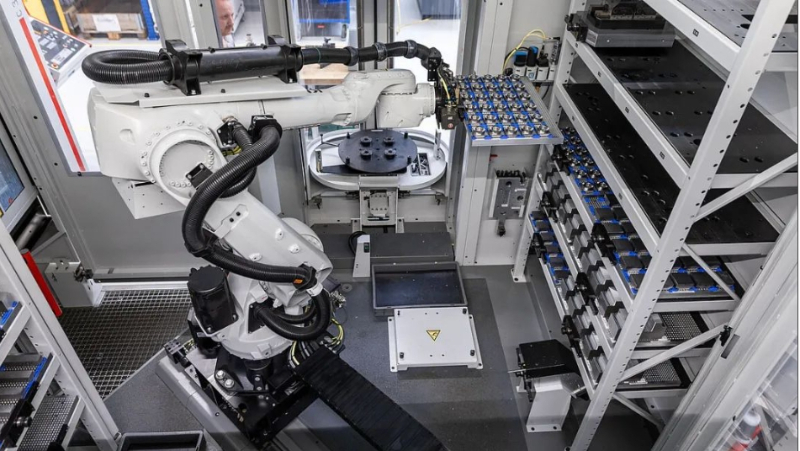

这是 Condor 集团选择哈默公司解决方案的动力。RS 1 机器人系统为两台哈默 C 32 U 五轴加工中心提供工件,将黑夜变成白天。

“这是我们的第一台机器人,但肯定不会是最后一台。今后,我们将完全依靠自动化。”

德国 Condor 集团公司

多米尼克·舒尔特(Condor 集团公司总经理):“通过自动化,我们可以减少员工的工作量,同时还能 24/7 地全天候生产。“

铣削部门的团队实行单班制工作,尽管如此,拥有 70 名员工的 Condor 集团仍全天候为自己的产品和外部客户加工工件。“我们依靠哈默的系统实现自动化",多米尼克·舒尔特(Dominik Schulte)解释说。

多米尼克·舒尔特与其妹妹艾拉·费克·舒尔特(Ira Fecke-Schulte)共同担任 Condor 集团的总经理,集团总部位于德国北莱茵-威斯特法伦州靠近帕德博恩的萨尔茨科滕(Salzkotten)。

集团包括 Condor 定制解决方案(Condor Custom Solutions) 和 Condor 医疗技术(Condor MedTec)。定制解决方案为医疗技术、工具制造和特殊机械制造、电气工程和赛车运动制造各种零件,除铣削加工外,服务范围还包括线切割、快速成型和表面技术。

Condor 医疗技术公司

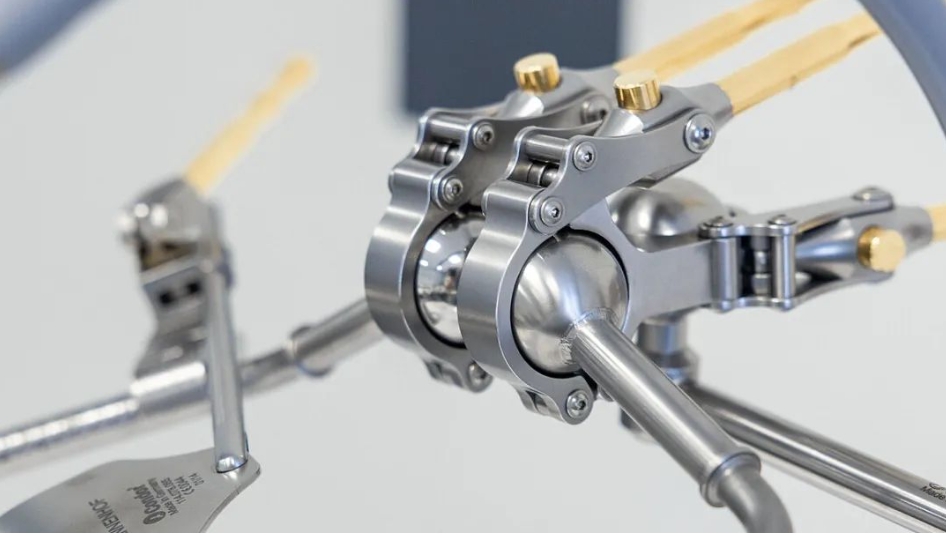

Condor 医疗技术公司则是开发医疗技术解决方案的,并专注于两大领域:GoldLine 是一种牵引系统,用于在手术过程中保持伤口开放。如果没有这种伤口牵开器,就需要一名或两名手术助手用牵开器固定皮肤和器官。“运营经理塞巴斯蒂安·伊尔森(Sebastian Ilsen)解释说:"医院需要这样的人员,而诊所的日常工作中往往缺乏这样的人员。第二个专业领域是病人定位,例如使用 RotexTable。这种电动辅助工具可定位病人的腿部,并在进行髋关节手术时将其固定到位。

▲ Condor GoldLine 牵引系统可确保对操作部位进行精确、个性化、安全可靠的调整。

1 x RS 1 + 2 x C 32 U

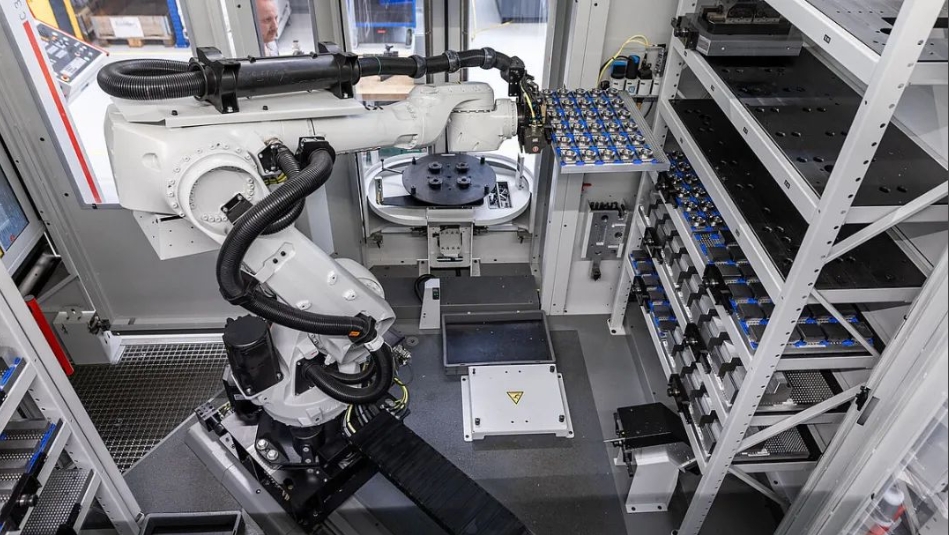

为了实现自动化生产,Condor 公司从 2022 年开始使用两台通过 RS 1 机器人系统连接的 C 32 U 五轴加工中心。哈默的系统采用双托架存储概念,可容纳 16 个托盘,并可全自动更换夹具,因此可长时间自动运行。“ 塞巴斯蒂安·伊尔森解释说:"两台相同的设备不仅使我们的生产能力翻了一番,而且还可以分离材料。一台 C 32 U 只加工铝材料,另一台只加工不锈钢材料。“他指出:"这样做有几个好处。“首先,这样可以确保我们的工具始终只切削一种金属。此外,我们还可以成批地收集相同材料的碎屑,这样我们更容易集中处理"。

▲ RS 1 机器人系统有两个货架,每个货架可容纳八个托盘。

员工不需要值夜班

该公司之所以选择哈默,是因为哈默的自动化解决方案始终如一。“由于人口结构变化导致技术工人短缺,我们很难找到愿意两班甚至三班倒的员工。但我们还有很多事情要做",多米尼克·舒尔特强调说。“我们的部分员工申请了我们的职位,因为他们不想再上夜班了。

有了机器人系统,我们现在可以全天候生产,不会给员工造成压力。同时,我们也是一家有吸引力的雇主"。对公司来说,使用单一来源的加工和自动化解决方案非常重要。塞巴斯蒂安·伊尔森解释说:“如果机器人和铣削中心来自不同的制造商,可能会出现接口问题和责任范围的差异”。“我们希望不惜一切代价避免这种情况,因此我们选择了完整的解决方案。我们的员工在寻找过程中为我们提供了支持。他们在互联网上发现了哈默公司的解决方案"。

在销售代表的介绍之后,Condor 公司很快就明确了未来将使用哈默的自动化系统进行生产。“随后,我们向整个铣削团队介绍了新的解决方案。通过这种方式,我们得以让员工加入进来,并让他们知道机器人不会给他们造成任何工作损失",总经理强调说。“我们只雇用技术工人,他们都是一流的人才,我们不想失去或替换任何人"。

四名员工接受了这项新任务,并被选入哈默项目团队。两名程序员和两名机床操作员参加了所有的应用培训,并学会了系统的操作方法。海德汉 TNC 640 控制单元是他们熟悉的领地,因为他们已经熟悉了其他数控加工设备的操作。而控制机器人自动化的 SOFLEX 制造控制系统对他们来说则是全新的。

▲ 铣削操作员奥列格·彼得斯(Oleg Peters)在夜间为单班制自动加工准备托盘。

咨询五轴加工中心:13522079385

消 除 疑 虑

不过,铣削团队最初也有一些保留意见。塞巴斯蒂安·伊尔森回忆说:“一些员工怀疑机器人是否也能加工单个零件”。Condor 公司将该系统逐步投入使用。起初只有 C 32 U,然后是 RS 1 机器人系统。几个月后,第二台相同的 C 32 U 投入使用,两台加工中心都配置了一个附加刀库 ZM 216,可在机床标准的 36 把刀具的基础上增加 216 把刀具。Condor 公司使用三到四把替换刀具来加工不锈钢材料。“ 塞巴斯蒂安·伊尔森解释说:"我们使用 CAM 系统控制机床,并能用它模拟新的铣削工艺。“怀疑是没有根据的 —— 我们现在可以在夜间、无人监督和绝对可靠的情况下批量生产 1 件产品"。

“尽管如此,我们还是花了几个月的时间,才得以在百分之百可靠的流程中使用该系统进行机床操作,我们的员工也完全掌握了操作速度",运营经理回忆道。但不久之后,项目团队就开始考虑如何优化流程。一旦实现了对系统和机器人的基本信任,一切都将得到改善。在哈默机床上,Condor 公司能够加工的产品种类繁多,这就是催化剂。

自创延长运行时间的主意

为了将坯料固定在机械手上,操作员使用带有模腔的模具或通用模具,这些模具可以将板材相互推动。这两种解决方案对我们来说都不是最佳选择",塞巴斯蒂安·伊尔森解释说。“我们生产许多不同的产品,批量通常为 1 件,因此模腔对我们来说并不方便。对于通用模具来说,即使坯料非常小,也只有一定数量的具有相同形状的零件适合放在一块板上,这意味着我们要在托盘上占用大量空间"。铣削团队一直在寻找一种具有必要灵活性的解决方案,并设计出了 Condor 通用模具。

它由一个网格尺寸为 10 毫米的穿孔板组成,可以在上面安装各种 3D 压力部件。这些模块的底部有两个气缸,可锁定在钻孔中,因此可以同时定位多种不同尺寸的坯件。塞巴斯蒂安·伊尔森说:“由于我们公司内部也有三维打印技术,所以我们想到了使用塑料零件”。“通过这种方式,我们可以灵活地覆盖所有可能的形式"。此外,每个托盘上还可以放置更多的坯料。“一个普通的通用模具大约可以装 12 个 50 × 60 × 50 毫米大小的零件。而使用我们的连接系统后,可以达到 30 个",这位运营经理高兴地说。这首先影响了加工时间:使用 Condor 通用模具后,每个托盘的坯料放置时间由原来的 4 小时缩短为 10 小时。该公司已将其系统推向市场,并将其销售给其他用户。

目前,Condor 公司每天晚上和周末都在哈默系统上继续生产,现在只使用自己的模具。“塞巴斯蒂安·伊尔森说:"这真是太棒了。“尤其是铣床可以自动加工我们的大量混合工件,并从周五中午一直运行到周末周一"。Condor 医疗技术公司大约 40% 的坯料用于生产自己的产品,剩下的 60% 则提供给客户 —— 大多是个位数范围内的小批量生产。“哈默系统的一大优势是,我们可以自动加工多种不同的坯料。“ 多米尼克·舒尔特补充道:“这是我们的第一台机器人,但肯定不会是最后一台。今后,我们将完全依靠自动化。”