在航空制造领域,钣金制造是一项关键的技术工艺,它涉及到飞机的外壳、内部构架以及各种重要部件的制作。随着航空技术的不断进步,航空制造对钣金制造的质量、工艺、技术、设备等的要求越来越高,在未来的航空制造中,钣金制造技术将朝着数字化与智能化的方向发展,通过优化工艺、改进设备和使用环保材料等,达到提质、降本、增效以及减少资源消耗和污染排放的目的。

航空制造发展趋势及对钣金制造的需求

航空制造对钣金制造质量要求

⑴高精度要求。航空器的气动设计对表面光滑程度有着非常高的要求,任何微小的瑕疵都有可能影响飞行性能,例如增加空气阻力或者干扰流场,因此,钣金零件必须具备极高的尺寸精度和较低的表面粗糙度。

⑵材料性能要求。航空用钣金材料通常需具备轻质、高强度、耐腐蚀等特性,这就要求钣金制造过程中能够精确地控制材料属性,确保其在极端环境下仍能保持足够的性能,如在高温、低温、湿度和压强变化等环境下的稳定性。

⑶复杂形状和结构。现代航空器设计往往采用复杂的曲面和结构,如图1 所示,钣金制造需要配合这些设计需求,实现复杂形状的准确成形和组装,这对制造技术提出了更高的挑战。

图1 复杂形状和结构飞机钣金件

⑷精细焊接技术。由于航空器的安全性要求,对于焊接接头的强度和密封性有着极高的要求,钣金制造过程中,焊接工艺必须能够保证接头质量,防止开裂、渗漏等问题的发生。

⑸检测与验证。为了确保钣金制造的质量,需要采用先进的检测手段进行验收,这包括但不限于尺寸检测、提升非破坏性检测(NDT)的覆盖面和灵敏度以及使用计算机模拟等技术来预测零件在实际使用中的表现。

随着航空器向着更高的可靠性、经济性和环保性迈进,对钣金制造的技术也提出了更新的挑战。例如,未来的航空制造可能更多地采用新型合金或者复合材料,以减轻重量并提升整体性能,相应地钣金制造技术也需要相应地进行创新和改进,以满足更为苛刻的制造要求。此外,智能化、自动化的制造技术将在提升生产效率、降低人力成本及提升产品一致性方面发挥越来越重要的作用,高精度数控设备、机器人自动化以及实时监控系统等也会越来越多地应用于航空钣金制造中。

航空制造对钣金制造工艺的创新要求

随着航空工业的不断发展,航空制造对钣金制造工艺的创新要求也在不断提升。在未来的航空器设计与制造中,钣金加工技术需要紧跟趋势。

⑴轻量化技术。轻量化是航空制造的重要发展方向,钣金制造需要通过采用新材料、薄壁技术以及新型结构设计来实现重量的减轻,例如,新型的高强度铝合金、钛合金以及多功能复合材料正在越来越多地被应用在飞机结构中,这些材料通常具有更好的强度—重量比,在提升飞机性能的同时可减少燃油消耗。

⑵智能制造与自动化。为了提高生产效率与质量控制,未来的钣金制造工艺将更依赖于智能制造系统,包括使用更加先进的数控设备、机器人自动化、自适应控制技术以及实时质量监控系统。这些技术能够提供更精准的制造过程控制,减少人为误差,同时通过数据分析优化生产流程。

⑶3D打印技术。也就是增材制造技术,在钣金制造中的应用将越来越广泛,这种技术能够制造出传统加工难以实现的复杂几何形状,为设计自由度提供了更大的空间。在航空领域,3D 打印能够用于制造轻质复杂结构的部件,加速制作的速度,并有潜力降低成本。

⑷表面处理技术。在航空器的使用环境下,钣金部件必须具备出色的耐腐蚀性和耐磨性,因此,表面处理技术如阳极氧化、化学转化涂层、电镀、热喷涂等,需要不断创新以提供更持久和更环保的保护层。

⑸计算机辅助工程(CAE)。计算机辅助工程技术在钣金制造工艺设计和优化中扮演着越来越重要的角色,通过模拟和分析,CAE 能够在制造前预测产品性能、优化材料利用率和生产参数,减低试错成本。

⑹精细成形技术。随着航空器设计向着更加复杂和精细化发展,传统的冲压、弯曲等成形工艺已难以满足需求。未来钣金制造工艺将探索更为高精度和高柔性的成形技术,如超塑性成形、热塑性成形以及磁脉冲成形技术等,如图2 所示。

图2 精细成形技术——橡皮囊成形

⑺质量管理与追溯系统。为了保证产品质量以及满足航空领域严格的监管要求,加强质量管理和生产过程的透明度将变得更加重要。通过引进全面质量管理(TQM)系统、实施实时监控以及建立全面的追溯系统,能够确保每一个制造环节和最终产品符合最高标准。

随着技术的发展,航空制造业对于钣金加工质量和性能要求将不断提升,推动钣金制造技术不断地向高精度、高效率和智能化方向进步。

航空制造对钣金制造设备的要求

航空制造业作为一种高端制造业,对钣金制造的精度和质量要求极高。

⑴高精度与可靠性。航空制造需要的钣金零件往往具有复杂的曲面及细微的公差要求,这就对钣金制造设备提出了极高的精度要求。设备需要能够在长时间运行中保持稳定性,确保加工过程中的精度不受影响。

⑵高效率与自动化。为了满足航空制造的生产效率要求,钣金制造设备需要具备高效的操作速度和良好的自动化程度,以降低人工成本和错误率,同时提高产量。此时,自动换模系统、自动装卸料机构等自动化功能变得尤为重要。

⑶材料适应性。航空制造中钣金件可能涉及到多种材料,包括但不限于铝合金、钛合金、不锈钢等,因此钣金制造设备需要具备处理不同材料的能力,如调整切削力、改变加工参数等,以适应各种材料的加工需要。

⑷灵活性与可编程性。由于航空件的设计可能经常发生变动,钣金制造设备需提供灵活的编程选项,使之能够快速适应新的设计修改,缩短产品从设计到生产的周期。

⑸维护性与安全性。高质量的航空钣金制造设备还应具有易于维护和保养的特性,以确保生产的持续稳定性。同时,操作安全是生产中必须要考虑的问题,设备需要有严格的安全保护措施,保障操作人员的安全。

航空制造业对钣金制造设备提出了比传统制造业更高的标准,这就要求制造商在技术上不断创新与突破,提升设备的性能,满足行业不断增长的技术需求。随着航空制造业的持续发展,钣金制造设备也将迎来更多的技术进步和市场机遇。

钣金制造技术在航空制造中的发展方向

数字化与智能化钣金制造技术

在未来的航空制造中,钣金制造技术将朝着数字化与智能化的方向发展,其核心目标是提高生产效率、降低成本,在保障质量的同时增加制造过程的灵活性。

⑴数字化设计与仿真。随着计算机辅助设计(CAD)技术的进步,钣金件的设计将完全数字化,能精确模拟钣金制造过程。利用计算机辅助工程(CAE)技术,可以在实际制造前进行材料性能、成形工艺仿真分析,预测和避免可能出现的问题。

⑵自动化智能制造。通过引入更多自动化设备和机器人技术,未来的钣金制造将实现高度自动化,这包括自动装卸料、自动换模、自动焊接等,减少对人工的依赖。智能化制造将通过机器学习算法和人工智能技术,实现生产过程的自我优化,提高产品的一致性和质量。

⑶信息化与互联网的融合。利用物联网(IoT)技术,钣金制造设备能够实时收集和传输数据,为生产过程的监控和控制提供支持。通过云计算平台,可以实现数据的集中管理和分析,优化生产安排和资源分配,如图3 所示。

图3 车间MES 管理系统

⑷3D 打印技术的融合。3D 打印技术在航空钣金制造中的应用将逐渐增多,尤其是对于复杂形状的小批量钣金件,3D 打印能够大幅减少工具和模具成本,缩短生产周期。

⑸智能检测与品质控制。引入更多高精度的检测设备和智能化的质量控制系统,实时监测生产过程,自动识别和纠正缺陷,保证钣金件的质量满足航空工业的高标准。

⑹绿色制造与节能降耗。在未来的钣金制造过程中,节能减排和环保将成为一个重要的考量方向。

钣金制造技术将通过数字化、智能化手段实现更高水平的自动化和精准化,以适应未来航空制造业对于效率、质量和灵活性的要求。通过这些技术的深度集成,钣金制造将成为航空制造中不可或缺的重要环节,这也将推动整个航空制造业向着更加高效、智能、环保的方向发展。

可持续发展与环保的钣金制造技术

在未来的航空钣金制造中,可持续发展与环保将成为制造技术的重要指标。面对全球性的环境问题和资源约束,航空工业正在积极寻求更加绿色环保的生产方式,这也对钣金制造技术提出了新的要求。

⑴绿色材料的开发和应用。研究和开发低毒性、可回收再利用的金属材料和复合材料,降低在制造、应用以及废弃阶段对环境的影响。

⑵低污染的表面处理技术。传统的化学表面处理会产生大量有害废液,发展无铬、无污染或者低污染的表面处理技术,如物理气相沉积(PVD)、化学气相沉积(CVD)等,能显著减少环境污染。

⑶节能制造工艺。优化工艺流程,减少能耗,如通过采用新型节能模具和机床,提高成形效率和材料利用率,减少制造过程中的能源消耗。

⑷废弃物资源化利用。发展废弃物资源化技术,对钣金加工过程中产生的废料、边角料进行回收再利用,实现钣金材料的闭环循环经济。

⑸智能化与数字化的制造体系。通过智能化和数字化技术的应用,如实时监控和数据分析,提高钣金制造过程的资源和能源效率,最小化浪费。

⑹环境友好型的钣金制造装备。使用电能替代液压油等不可再生能源,采用低噪声、低排放的机械设备,减少对工作环境和自然环境的影响。

这些可持续发展与环保的钣金制造技术不仅对环境负责,同时也提升了航空制造行业的综合竞争力,是未来航空钣金制造技术发展的重要方向。随着相关技术的进一步成熟,预计未来的钣金制造将更加绿色、高效、可持续。

先进材料与工艺在未来航空钣金制造中的应用

随着航空工业的快速发展,对飞行器结构性能要求的不断提高,钣金制造技术也在不断地进行创新和革新。先进材料与工艺的应用是未来航空钣金制造的重要发展方向。

⑴先进材料方面。轻质、高强度、耐腐蚀和疲劳寿命长的新型合金材料和复合材料被广泛研究和应用,如铝锂合金、碳纤维增强塑料(CFRP)、玻璃纤维增强塑料(GFRP)等,这些材料具有密度低、比强度高、比刚度好和优良的耐腐蚀性能,可以显著减轻结构重量,提高载荷能力,延长使用寿命,降低维护成本。

⑵工艺技术方面。为了适应先进材料的加工与成形,航空钣金制造采用了许多新型工艺技术。

①数控精细冲压技术。采用高精度数控冲压机床,实现零件的快速、高质量制造,提高材料利用率和生产效率。

②激光切割与焊接技术。利用激光的高能束聚焦特点,进行切割和焊接,以实现复杂曲面和精密组件的加工。

③超塑成形与扩散粘结技术:适用于某些难以通过常规方法成形的复杂部件,实现材料的超塑性流动和精确成形。

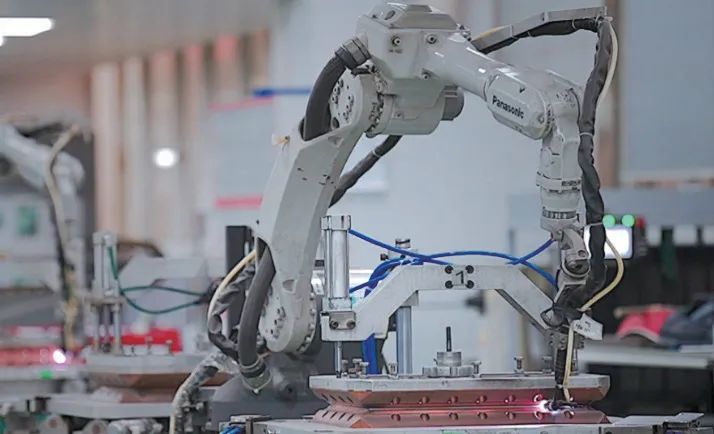

④自动化和机器人技术。在钣金制造过程中引入自动化装配线和机器人技术,如图4 所示,提高生产效率和一致性,降低人工成本。

图4 自动化和机器人技术应用

⑤3D 打印技术。对于复杂的内部结构部件,可以采用3D 打印技术直接成形,大幅缩短开发周期,提高设计自由度。

⑥绿色制造工艺。包括采用环境友好型表面处理工艺、废物再利用技术等,减少对环境的影响。

⑦智能制造与工业4.0。通过集成信息化和工业化手段,构建智能化的制造系统,实现生产过程的监控、优化和自动调整。

以上先进材料和工艺技术的应用,不仅能够提高航空钣金部件的性能和质量,同时也能够增强制造过程的灵活性、可持续性和绿色化水平。预计在未来的航空制造中,随着技术的不断进步和成熟,这些新型材料和工艺将得到更加广泛的应用,并最终成为航空钣金制造的主流技术。