01引言

随着智能制造的高速发展,在高端医疗保健、移动解决方案、航天航空、工业自动化4.0、物联网和人工智能领域都需要精密复杂的机电一体化驱动控制系统,这对传动齿轮的要求也越来越精密小巧化,精密小部件传动的零件的需求也不断增加。本文针对高精密传动超薄小模数齿轮的切削加工工艺进行探讨和研究。

02齿轮运行环境

高精密的薄小齿轮将需要焊接贴合在一个输出轮上,如图 1 所示。转速5,000RPM,输出的扭矩为6cNm,工作环境温度 50℃~60℃,寿命1亿次约 4,000h。齿轮材料的选型及热处理就非常关键,通过比对不同不锈钢材质的特性最终选用2Cr13材料,热处理制度为1,040℃/ 40min淬火+580℃~600℃/60min 回火,既能保证材料的硬度也能降低硬度的波动幅度。

图1 薄小模数齿轮应用

03齿轮的参数

根据零件使用的技术指标要求、环境要求、寿命要求等确定了齿轮参数如下:模数0.2mm,压力角20°,齿数 80,齿厚 0.3mm,齿轮精度 GB/T 6 级以下,齿轮平面度 0.005mm的要求。

04滚齿工具

高精密薄小模数齿轮加工需要滚齿机主传动系统、滚刀主轴、产品安装夹具同心度三合一才能保证齿轮的加工精度要求。为了满足加工齿轮精度等级要求,机器的主轴传动需要采用“零传动”技术、产品拆装方式、加工过程排屑、控制系统需要最大程度地保护人员,简化调试和验证以及降低生产中的非生产时间,选用瑞士瓦里 WAHLI W1000micro 进口专用加工小模数齿轮设备(咨询瓦里小模数滚齿机电话:13522079385)。选用 W1000micro 设备自带的上料系统配做定位夹具。

对于小模数滚刀切削38~42HRC硬度的刀具的设计需要将轴向截面内做成齿条状刀齿,这样既可以保证切削精度,又可以提高刀具的寿命,刀具则选用 MIKRON 的0.2mm模数定制刀具。

针对 0.2mm 模数的齿轮,国际上通常选用日本大阪齿轮双面啮合测量仪 GTR-4PC。检测中小模数齿轮的精度,能够快速测量出齿轮的综合偏差且测量出来的精度比较高,可以用来检测齿轮的径向综合偏差和径向跳动,还可以检测齿轮的敲击痕迹、不同形状的齿轮和侧隙等。该仪器设计的专用软件能够修正标准齿轮的径向跳动误差,减小标准齿轮的径向跳动误差对测量结果的影响,并能够自动地对中心距进行归零设置,使得测量的准确性能够进一步得到提高。

05工艺研究

常规普通的滚齿加工一般可以加工出8级精度的齿轮;选用上面的瑞士进口精密滚齿机(电话:13522079385)和德国进口精密滚刀加工可以制造出 4~5 级精度,从而满足薄小模数齿轮精度 GB/T 6 级要求。现就针对齿轮切削工艺进行研究和实验。

工艺一:原材料-开粗-真空光亮热处理-精车-切片-磨削-滚齿-检查。

工艺二:原材料-开粗-真空光亮热处理-精车-滚齿-切片-磨削-检查。

切片后滚齿

(1)单片滚齿。

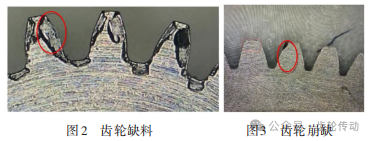

单片滚齿首先需要定制夹具将齿轮片完全压住,由于材料硬度38~42HRC在滚齿过程中出现振刀现象导致齿轮损伤,夹具松开后齿轮片变形无法满足GB/T 6级精度等级要求级 0.005mm 的平面度;不良图片如图 2、图 3 所示。

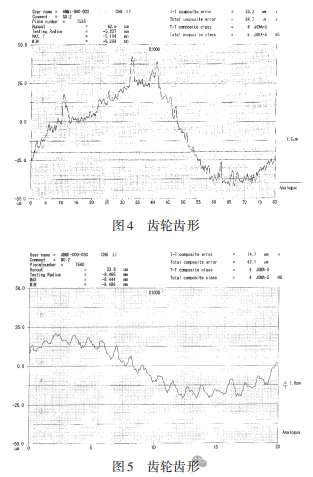

齿轮精度的等级在 GB/T 8~9 级精度,测试齿轮齿形如图4、图5所示。

(2)多片滚齿。

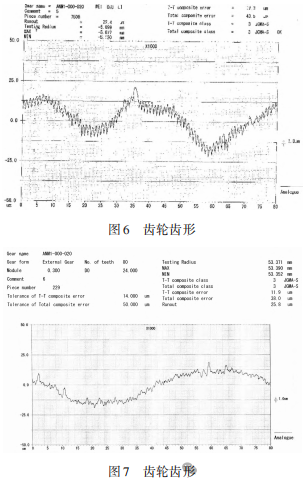

多片滚齿是将单片叠加组合在一起整体滚齿,这个对单片零件平面度要求高,否则容易出现片与片之间有缝隙,在滚齿过程中齿轮的毛刺会卷边到下一个齿片,且毛刺很难清洁处理。不良种类和图片同单片滚齿一样,齿轮的精度等级在 GB/T 7~8 级,如图 6、图 7 所示。

综上所述,切片后滚齿工艺物料是单片滚齿还是多片滚齿都无法满足齿轮参数要求。

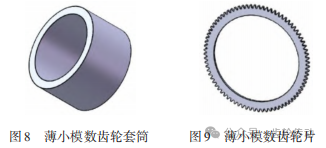

滚齿后切片

整体滚齿就是先车一个薄小模数齿轮套筒,如图 8 所示,这样产品的刚性足够,对夹具的装夹定位也容易保证同心度 0.005mm 要求。采用整体滚齿的工艺就需要增加一个慢走丝及磨削工艺保证单片齿轮的厚度 0.3mm及平面度0.005mm要求,如图9所示。

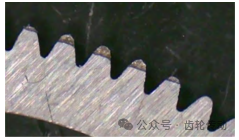

慢走丝切片过程中需要留意对零位时间过长就会导致齿轮片电腐蚀,出现齿轮前端缺失,凹陷等缺陷,不良图片如图10所示。

图10 慢走丝工艺不良图片

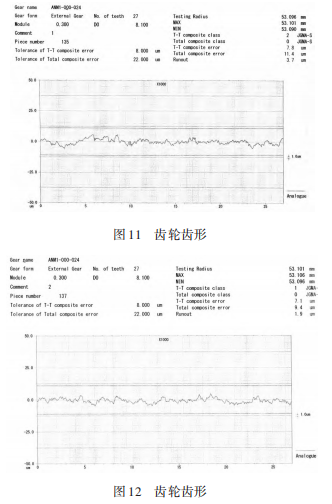

齿轮的精度等级在 GB/T 5~6 级,完全满足齿轮精度等级要求,如图11、图12所示。

06小结

针对高精密薄小模数齿轮的切削加工,建议采用的加工工艺:原材料-开粗-真空光亮热处理-精车-滚齿-切片-磨削-检查。选用 WAHLI W1000micro 设备及 MIKRON 刀具切削加工薄小模数齿轮能非常高效、稳定批量制造GB/T 6级齿轮精度的齿轮。