01

水导激光加工原理

根据脉冲宽度的不同,激光热源通常分为连续激光、长脉冲激光、短脉冲激光和超短脉冲激光。连续激光和长脉冲激光具有较高的加工速度,但会产生较大的热影响区,容易形成重铸层。相比之下,超短脉冲激光可直接将材料转化为等离子态,实现材料喷发去除,从而达到“冷加工”效果,但其加工效率较低。与超短脉冲激光相比,纳秒级短脉冲激光获取成本更低,材料去除率更高。然而,纳秒脉冲激光加工会产生大量热量,因而本质上仍属热加工工艺,具有与长脉冲和连续激光加工相似的典型热缺陷,易在工件中形成重铸层。

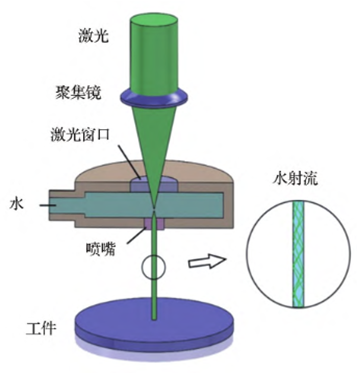

随着制造业对高精度和高效率加工技术的需求不断增长,为解决传统激光加工过程中所面临的热问题,水导激光应运而生。在水导激光加工中,激光能量并不像“干激光”那样直接作用于工件表面,而是通过水流传递至工件。水流在这里可视作一根玻璃光纤,激光在水流中以类似光纤传导的方式精确、高效地被传输至指定区域。一旦稳定的水射流与工件表面接触,水射流引导的激光能量便会被材料表面吸收,从而引发烧蚀区域的材料熔化、蒸发。在此过程中,水射流的冲击力远小于传统水射流加工,水流的主要作用是传导激光,同时带走加工产生的废料,并保持工件表面处于较低温状态,以保护其结构不受损伤。稳定的水射流在不超过水的击穿阈值的情况下,能够耦合不同波长和脉宽的激光,并在适当的工作距离内作用于多种材质的工件表面,从而满足广泛的生产需求。

图1.水导激光加工原理。

激光与水界面的相互作用:

激光从空气进入水介质时,会经历折射、散射和反射等过程,水的折射率使激光在界面上得到控制,有助于减少激光束的发散,从而确保能量能够集中传递至工件。同时水与激光相互作用的这种特性可以避免激光在空气中传输时能量的过多衰减。

水流内的激光模态控制:

由于激光在水射流中传播时,水流的形态、速度和厚度会影响激光束的模态。通过控制水流的流速和形态,可以调节激光的模式,从而影响激光的焦点和分布。对激光模态的精确控制可以进一步优化能量在工件上的分布,以满足微结构的加工需求。

液体介质对激光波形的优化:

在水导激光中,水介质具有一定的自愈合能力,能在激光脉冲间隔期间快速恢复传输通道。特别是对于高频脉冲激光,水射流的自愈特性确保了激光束的稳定传输,同时避免了高频激光对水流形态的损耗影响。

02

水导激光打孔

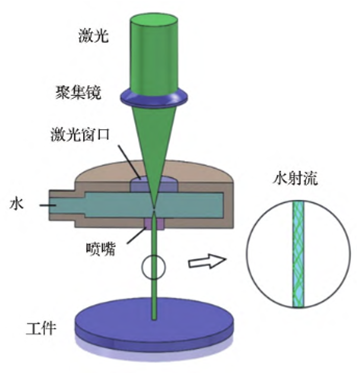

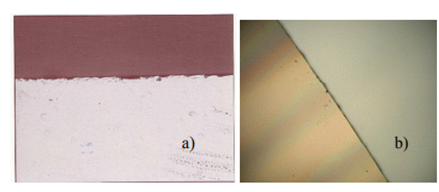

传统的激光打孔精度不高、重复精度低,加工后不可避免会出现重熔甚至微裂纹。因此,国外的SYNOVA公司与GE公司合作开发了能够运用于涡轮叶片气膜孔的加工技术。图2通过对比两种激光打孔技术效果,可以看出,通过传统激光打孔技术获得的孔,边缘比通过水导激光获得的孔的边缘更加粗糙,若要获得更精细的孔,还需进一步的加工处理。通过水导激光加工得到的孔边缘圆滑,没有毛刺,获得了更好的加工质量,具有明显的技术优势。

图2.传统激光打孔与水导激光打孔加工对比。(a)传统激光打孔;(b)水导激光打孔。

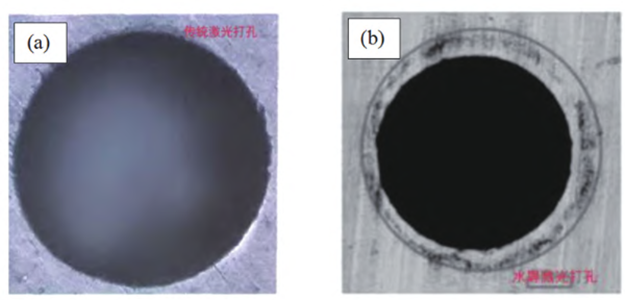

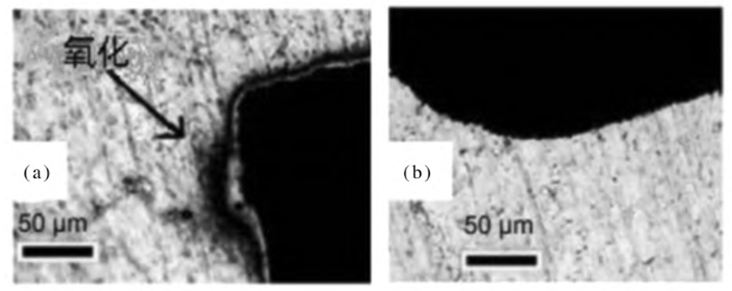

为了更明显确立水导激光打孔优势。王等人分别用微秒激光、飞秒激光和水导激光对DD6合金进行打孔,得到的孔表面形貌对比如图3所示。微秒激光得到的孔表面存在显著的热影响区,孔边缘的连续性较差,并且存在明显的熔融材料沉积。这是由于微秒激光的脉宽和功率较大,脉冲结束后材料得不到充分的冷却,热量继续向材料内部传递,导致出现大范围的热影响区,蚀除后的材料不能及时有效排出,沉积在材料表面形成液滴状熔融沉积物。飞秒激光加工得到的孔表面几乎没有热影响区、材料熔融再沉积等加工损伤,这是因为飞秒激光的脉冲宽度时间比热量在晶格之间传输的时间更短,使得飞秒激光加工为近似的“冷加工”过程,从而可以得到更高质量的孔。但由于激光能量的高斯分布,飞秒激光制孔的锥度难以得到控制,且加工得到的孔圆度较差,加工效率低,因此难以满足大批量孔的加工。相比之下,水导激光在加工过程中水流及时将熔融物带走,克服了传统微秒激光加工过程中金属熔融物飞溅的问题,同时水射流有效地冲刷冷却加工壁面,能够极大地提高表面质量,减少热影响区。

图3.不同激光加工手段制取的孔表面形貌。

咨询水导激光设备电话:13522079385

03

水导激光切割

激光切割在复合材料、陶瓷和难加工材料的精密切割上有许多优势,由于工具和工件之间没有直接接触,而不会产生机械应力、摩擦和磨损。然而激光发出的高热能会导致工件表面出现硬度损失和局部塌陷等问题。因此许多研究提出了水导激光切割技术。在加工硬脆性或有毒半导体材料时,常常面临着工件漂移、毒性气溶胶污染等严重问题,采用水导激光加工技术,不仅能有效提升加工质量、生产效率,还能避免环境污染。Dushkina等对比了水导激光和传统精密锯切工艺切割砷化镓(GaAs)晶片的表面质量,如图4所示。水导激光切割得到的切缝更整齐,无毛刺和碎屑,且切割速度比锯切高7-10倍;同时水射流的存在避免了有毒砷化镓颗粒向空气中扩散。

图4.精密锯切和水导激光切割砷化镓(GaAs)晶片的前表面质量对比。

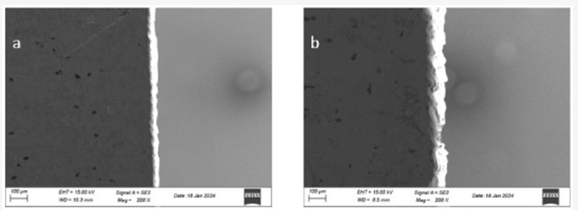

Paksoy等人用传统激光与水导激光分别切割不同厚度的AISI1020钢板,研究发现水导激光大大降低了材料表面粗糙度,并最大限度减少了与传统激光切割相关的问题,例如切口和热损伤。同时,与传统激光切割相比,水导激光切割产生的白层更小,表面波纹有着显著改善。

图5.水导激光和传统激光切割后,表面的SEM形貌。(a)水导激光切割;(b)传统激光切割。

同理,Wagner等人通过对比水导激光切割与传统激光切割的效果,发现在切割速度一致的条件下,水导激光切割所加工的材料在其表面粗糙程度和内部结构热影响区的优势更加明显。

图6.激光切割与水导激光切割加工不锈钢对比图。(a)传统激光切割;(b)水导激光切割。

水导激光切割表面形貌特征分析:

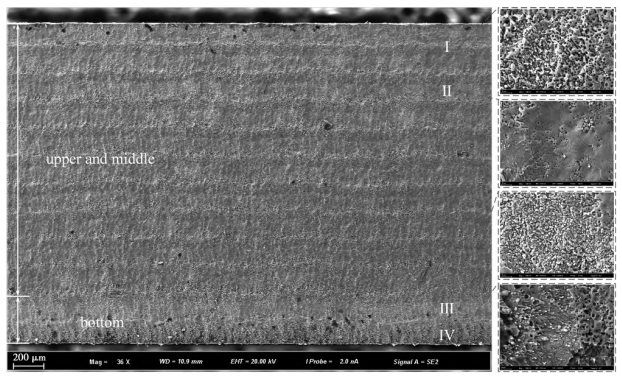

郭等人对水导激光切割后的TC4钛合金表面形貌进行了详细分析。切割后的表面隆起、凹陷处有不同的特征,根据形态特点分为4种区域:隆起区、凹陷区、碎石区、波纹区。隆起区和凹陷区在切割表面的上部、中部交替循环出现,碎石区和波纹区出现在切割表面的底部,如图7所示。

图7.切割表面分区,从上到下依次为隆起区、凹陷区、碎石区和波纹区。

04

水导激光切槽

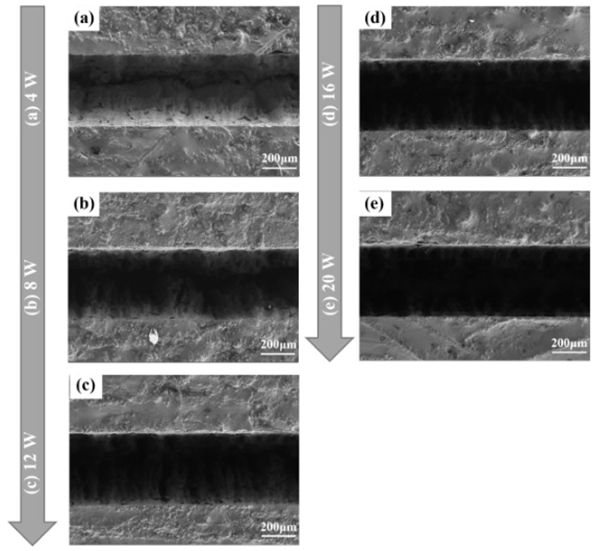

对于陶瓷材料的加工而言有一个巨大的缺陷,即低韧性使得陶瓷上的细小裂纹很容易扩展,从而限制了陶瓷的切削加工。Hu等人研究了不同工艺参数下的水导激光对陶瓷材料进行切槽,研究发现激光功率的增加对导致表面材料表面的熔融区宽度以微米级的增量增加;随着扫描速度的增加,材料的烧蚀深度减小但烧蚀效率提高。整体实验结果表明水导激光切槽陶瓷材料的表面形貌相对较好。

图8.不同激光功率下的水导激光对陶瓷材料切槽的SEM图像。