金刚石凭借其卓越的性能,在力学、光学、热学和电子学等多个高科技领域展现出巨大的应用潜力。然而,其表面质量对应用效果有着至关重要的影响,直接关系到其在精密制造和高端科技领域的适用性。因此,如何通过先进的抛光技术有效提升金刚石表面质量,已成为当前研究的核心议题。

随着化学气相沉积(CVD)金刚石技术的发展,大尺寸人工合成金刚石得以规模化生产并获得广泛应用,但CVD金刚石常伴有薄膜厚度不均匀、应力变形、晶粒尺寸不同、取向不一致、位错密度较高、表面质量低等缺点,因此在应用前需要进行平整化处理。

然而,金刚石因其超高的硬度、出色的耐磨性以及高化学惰性等特点,增加了表面机械抛光的难度。因此,如何实现高效、低成本且低损伤的抛光,成为关系到金刚石大规模产业化应用的关键。

机械抛光

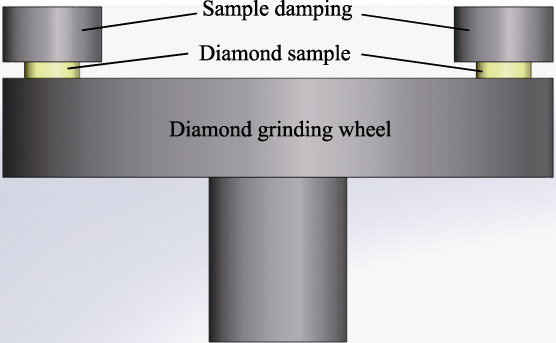

机械抛光作为最传统的金刚石抛光方法,也是目前唯一得到大量应用的金刚石抛光方法。机械抛光时,抛光盘以极高的转速(大于2500 r/min)高速旋转,在金刚石工件上施加极大的压力(大于10 N),该方法利用金刚石磨粒的机械作用实现材料去除,但是加工效率低且易产生加工损伤。机械抛光会造成金刚石工件的表面损伤和亚表面损伤,抛光过程中的机械冲击会导致抛光表面形成凹坑、亚表面裂纹和晶格损伤,这些损伤无法通过后续的抛光步骤消除,且光学设备无法检测出来。

机械抛光示意图 图源:公开网络

化学机械抛光

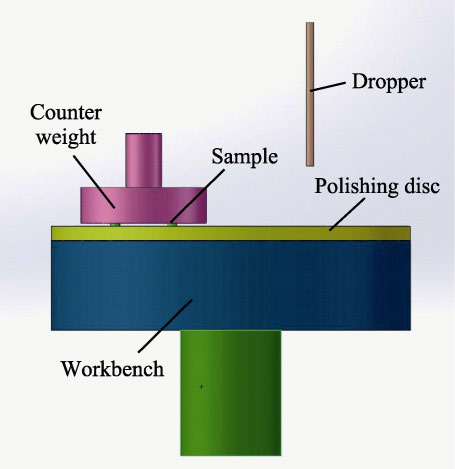

化学机械抛光(chemical mechanical polishing,CMP)是一种超精密抛光的加工方法,通过在机械抛光过程中加入氧化剂,氧化碳原子提高抛光速率。虽然抛光金刚石速率较慢,但有表面损伤小、粗糙度低、设备简单、运行维护成本低,抛光后的表面污染较轻等优点,在金刚石抛光领域逐渐受到重视。

化学机械抛光示意图 图源:公开网络

在化学机械抛光过程中,氧化剂扮演着至关重要的角色,早期以高温熔融盐作为氧化剂进行抛光。KNO3、NaNO3、LiNO3、KMnO4、K2FeO4、KIO4、K2Cr2O7 和H2O2是常用的氧化剂,其中部分氧化剂需较高的工作温度以达到熔点,如KNO3熔点为334℃、NaNO3熔点为307℃。H2O2是一种强氧化剂,使用H2O2溶液作为抛光液,在室温下进行化学机械抛光后,可得到原子级光滑的表面。

为了进一步提高抛光效率,使金刚石表面均匀光滑,混合氧化剂走进了大众视野,其中,H2O2及其混合物组成的抛光液成为了金刚石化学抛光的主要选择。例如,先用铁板对金刚石样品抛光2小时,通过热化学抛光,快速去除金刚石表面划痕和损伤,再用铁板在H2O2溶液中对金刚石样品抛光3小时,可得到晶体有序的超光滑表面。

热化学抛光

热化学抛光是以碳原子在热金属中的扩散、金刚石转化为石墨和金刚石的氧化为基础的抛光技术。热化学抛光时,金刚石膜在真空、氢气或惰性气体气氛下,在加热到750~1000℃的热铁光盘上转动摩擦,在高温条件下,通过碳原子向铁质抛光盘扩散来实现金刚石膜的平整化。

通过热化学抛光可以使金刚石表面达到纳米级的粗糙度,虽然热化学抛光可以得到较好的表面质量,但需要在高温真空条件下进行加工,以至于加工成本过高,未能得到广泛应用。

动态摩擦抛光

金刚石极高的硬度和优异的理化性能却使其抛光加工非常困难, 将表面粗糙度 从μm级降低到nm级,往往需要几十到上百小时的抛光时间。

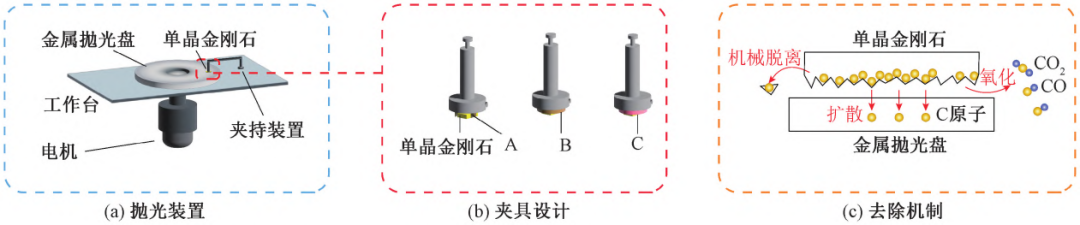

动态摩擦抛光 ( dynamic friction polishing,DFP) 具有极高的金刚石去除速率,而且克服了其他抛光方法中存在的“抛光速率受抛光晶面取向影响”的问题。单晶金刚石在夹具的夹持下,与高速旋转的金属抛光盘紧密接触,通过去除表面 的微凸峰来降低粗糙度。在DFP中金刚石的去除过程为:碳的机械脱离、碳向抛光盘扩散以及碳的氧化。

单晶金刚石的动态摩擦抛光 图源:公开网络

激光抛光

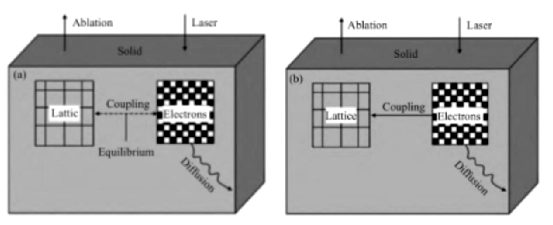

激光抛光(laser polishing,LP)通过激光束照射到金刚石厚膜表面,使金刚石膜表面温度升高,进而使被加热的金刚石表面碳原子气化和石墨化,从而达到去除材料的目的。 用于金刚石加工的激光可依据激光脉冲长度和原子晶格碰撞之间的大小关系分为“热加工”和“冷加工”两类。最具代表性的为纳秒激光和飞秒激光,对于金刚石而言,其电子和空穴的弛豫时间分别为1.5ps和1.4ps。

激光与电子、晶格相互作用模型 (a) 纳秒激光;(b) 飞秒激光 图源:公开网络

激光加工是目前金刚石的主流加工方法,相较于传统的机械加工形式,激光加工精度高、效率高、普适性强,因而在金刚石切割、微孔成型、微槽道加工及平整化等方面均得到广泛应用。

离子束抛光

离子束抛光(ion beam polishing,IBP)可实现精细化抛光,IBP利用氧或具有较大溅射率的惰性气体(Ar)离子,对金刚石膜进行溅射刻蚀。等离子轰击金刚石表面以去除碳原子,当高能离子与金刚石表面碰撞时,金刚石晶体结构被破坏,碳原子就从金刚石膜表面溅射出来,从而达到表面抛光的目的。该方法虽然能在很小的尺度上去除脆硬材料,但容易在衬底表面留下波纹。

等离子体抛光

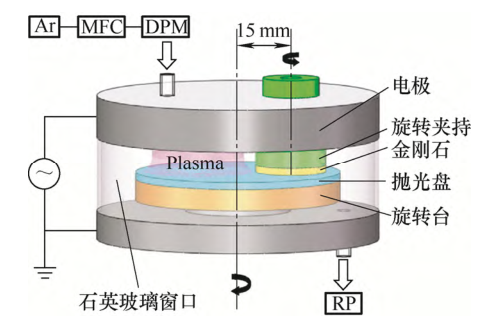

等离子体辅助抛光(plasma assisted polishing,PAP)是一种新型的干法化学抛光方法,其是先利用等离子体活化金刚石表面,进一步使用“软磨料”去除变质层。该方法可用于金刚石精细化抛光,可提高金刚石表面光洁度。

等离子体辅助机械抛光装置 图源:公开网络

最后

综上所述,金刚石抛光技术在现代工业中扮演着至关重要的角色,其应用范围从半导体制造到珠宝加工,无所不包。随着科技的不断进步,抛光技术也在不断演变,从传统的机械抛光到化学机械抛光(CMP),再到新兴的等离子体和激光辅助抛光技术,每一次创新都推动着加工精度的提升和效率的提高。

未来,随着对材料表面质量的要求越来越高,金刚石抛光技术将继续朝着更精细、更高效、更环保的方向发展。同时,人工智能和自动化技术的引入,也将为抛光工艺的优化和智能化提供新的可能性。