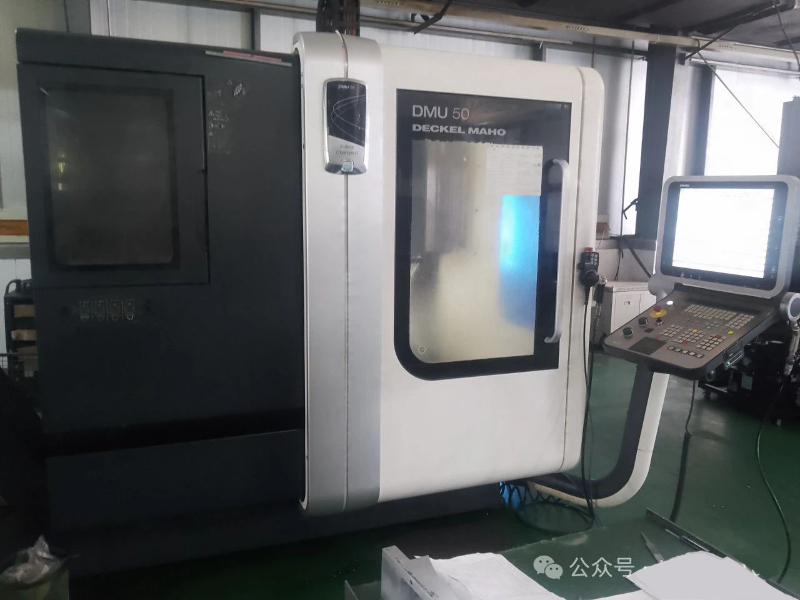

一、德玛吉五轴加工中心换刀点调整的相关基础

(一)机床零点与换刀点的关系

判断机床零点是否为换刀点

首先要明确机床零点是否就是换刀点。如果不是,需要在系统中设置零点相对偏差的值。这是换刀点调整的一个重要前期判断步骤。

(二)刀具变化位置的定位角度

刀具抓取位置的确定

刀具变化位置的定位角度,也就是刀具抓取的位置,这对于换刀点的调整是很关键的因素。例如在加工中心机器中常用的M指令代码M63,其功能是气动门打开,这一指令可能与刀具的抓取和换刀过程中的其他操作存在关联,在调整换刀点时需要综合考虑这类指令相关的操作逻辑。

二、换刀点调整步骤

(一)准备工作

安装与夹紧工件

通过夹具将工件安装在工作台上,夹紧时,工件的四边应留出用于对刀的空间。这一步是为后续的对刀操作做准备,因为对刀准确与否直接关系到换刀点设置的准确性,进而影响加工精度。

(二)对刀操作

X方向对刀

启动主轴中速旋转,快速移动工作台和主轴,使刀具快速移动到靠近工件左侧一定安全距离的位置,然后减速移动到工件左侧。接近工件时,切换到微调操作(一般用0.01mm接近),让刀具慢慢接近工件左侧,使刀具刚好接触到工件左侧表面(观察,听切削声,看锯口,看切屑,只要出现其中一种情况,就说明刀具接触到工件),然后后退0.01mm,记下X坐标值。之后将刀具向Z的正方向退刀,直到刀具在工件表面上方,再用同样的方法靠近工件右侧,记下此时机床坐标系中显示的X坐标值,通过计算得出工件坐标系的原点在机床坐标系中X方向的坐标值(例如,两个X坐标值相除2得到中心点在X方向的坐标值),最后移动到中心点并重置,输入相对数据(如设置 - 相对清零 - X清零 - G54 - 将机床实际坐标输入工件坐标系的G54和X.Y)。

Y方向对刀(如有需要)

如果涉及Y方向的对刀操作,可采用类似X方向对刀的方法进行操作,确定Y方向的坐标值等相关参数。这有助于建立准确的工件坐标系,为换刀点的精确调整奠定基础。

(三)确定换刀点

基于对刀结果调整

在完成对刀操作后,根据已经确定的工件坐标系以及机床坐标系的关系,结合德玛吉五轴加工中心的具体参数(如各轴行程、刀具长度等可能影响换刀的因素),确定换刀点的具体位置。一般来说,换刀点的位置要确保在换刀过程中刀具与工件、夹具以及机床的其他部件不会发生碰撞,同时也要考虑换刀的效率,尽量减少换刀的行程时间。

三、注意事项

(一)系统参数的准确性

参数检查与设置

在调整换刀点的过程中,要仔细检查和设置相关的系统参数,确保机床能够准确地按照设定的换刀点进行换刀操作。例如,可能涉及到与刀具长度补偿、坐标轴偏移等相关的参数,任何一个参数的错误都可能导致换刀失败或者加工精度出现问题。

(二)安全性考虑

避免碰撞风险

始终要把安全性放在首位,在调整换刀点时,充分考虑刀具在换刀过程中的运动轨迹,避免刀具与工件、夹具、机床工作台或其他部件发生碰撞。这可能需要对加工过程进行模拟或者仔细规划刀具的运动路径。